几何结构对叶片供气通道气体流动和压力损失影响的数值研究

2013-07-05苏云亮朱晓华娄德仓

苏云亮,朱晓华,娄德仓

几何结构对叶片供气通道气体流动和压力损失影响的数值研究

苏云亮,朱晓华,娄德仓

(中国燃气涡轮研究院,四川成都610500)

采用数值方法对某发动机预旋系统展开三维模拟,研究了叶片供气通道转角处不同几何结构对供气通道气体流动和压力损失的影响。结果表明:预旋系统腔内叶片供气通道转角处结构对压力损失的影响非常大。其中转角处结构为倒圆时压力损失最小,倒角时压力损失次之,直角时压力损失最大。可见改善供气通道结构可增大有效流通面积,使气流更容易流过叶片供气通道。

航空发动机;涡轮;叶片供气通道;压力损失;流量系数;数值模拟;预旋降温

1 引言

预旋降温是一种非常重要的冷却技术。由预旋喷嘴喷射出的冷却空气,形成了较大的周向分量,有效降低了相对于叶片的气流温度,经叶片冷却通道径直进入转子叶片,起到提高冷却效果的作用。

国外在该领域进行了大量研究。Meierhofer等[1]研究了预旋涡轮盘腔,包括预旋孔高度、预旋孔截面积和数目、预旋孔出口间距等因素的影响,并通过试验手段证实了使用预旋系统可有效降低相对总温。El-Oun等[2]通过理论和试验的方法研究了直接式预旋系统,发现相对总温受旋转比的影响较大。Popp等[3]使用CFD软件数值模拟带盖板预旋系统并与实验数据进行对比,研究了预旋孔与接收孔面积比、腔体宽度、接收孔长度和直径比等几何参数对预旋系统温降的影响,发现接收孔与预旋孔面积比是影响预旋系统温降最重要的几何参数。

国内也开展了预旋系统方面的研究,包括理论分析、试验测量和数值模拟。冯青等[4]对预旋系统进行了理论研究;白洛林等[5]通过试验和数值模拟,研究了带有微型涡轮的旋转盘腔内部的流动和换热;朱晓华等[6]对带盖板预旋系统进行数值模拟,研究了不同气动参数对系统温降和压力损失的影响。

工程应用中,预旋系统盘腔内的流动非常复杂,压力损失计算的准确性非常重要。若计算值偏大,会造成不必要的冷气消耗;而计算值偏小,则进入叶片腔内的气流压力减小,会导致叶片前缘得不到气膜冷却气流保护而遭受主流高温燃气的侵蚀,进而被烧蚀、损伤。

从国内外研究情况看,影响预旋系统的几何参数主要是:接收孔与预旋孔面积比、腔体宽度、预旋孔径向位置、预旋孔和接收孔数目、接收孔长径比等。与其它论文几何模型经过简化相比,本文使用的几何模型未经简化处理,为某型发动机真实结构。下面主要通过改变叶片供气通道几何结构,来研究其对供气通道内气体流动和压力损失特性的影响。

2 计算模型与计算方法

2.1计算模型

本文研究的预旋进气系统选取自一型发动机,为了数值模拟预旋系统的准确性,几何结构未作简化,如图1所示。计算域包括进气腔、预旋孔、旋转腔和出口(叶片供气进口),在旋转腔中还有上下两个篦齿封严。根据盘腔流动的周期性,取涡轮盘腔1/59建立三维模型,计算流体域包括静止域和旋转域。整个计算域网格采用六面体划分,网格数约为420万,网格划分如图2所示。

2.2计算方法

采用商业软件Fluent进行数值模拟。方程离散采用二阶迎风格式,速度与压力耦合采用COUPLE算法,考虑空气的可压缩性和物性随温度的变化。湍流模型选取SSTk-ω模型,近壁面采用标准壁面函数。

2.3边界条件

计算过程采用的边界条件为:进、出口分别给定压力进出口条件,上、下篦齿封严为流量出口条件,流量由一维空气系统计算给定,静子壁面为无滑移壁面和绝热条件,转子壁面和转动域采用相对静止参考系。周期面给定周期边界条件。

3 计算结果及分析

3.1预旋系统内基本流动特征

图1 旋转盘腔模型Fig.1 The model of pre-swirl rotor-stator cavity

图2 预旋系统计算模型网格划分Fig.2 The computational grids of the pre-swirl system

图3 预旋盘腔中的静压云图Fig.3 Static pressure contours in the pre-swirl rotor-stator cavity

图3 为转角处结构是直角的预旋系统静压分布图。由图中可看出,预旋系统盘腔的压降除了主要发生在预旋孔和上下封严篦齿内以外,叶片供气通道的压降也较明显。图4为预旋系统内基本流场结构图。由图中可看出,预旋孔喷射的气流,部分撞击涡轮盘后进入叶片供气通道,部分直接从盖板下端进入叶片供气通道;其它两股气流一部分从盘腔上封严篦齿流入主流通道对燃气进行封严,一部分从下封严篦齿流出。气流流经叶片供气通道时发生分离,转角处附近产生一低压区,气流在此形成旋涡,造成压力损失。

图4 预旋盘腔中的速度矢量图Fig.4 Velocity vector contours in the pre-swirl rotor-stator cavity

3.2叶片供气通道

本文研究了三种不同几何结构的预旋系统叶片供气通道,其结构简图如图5所示。

图5 不同结构叶片供气通道Fig.5 Structures of three kinds of the blade air supply passage

下面通过改变进出口压比Pin/Pout,比较叶片供气通道不同几何结构对应的系统流量系数Cd大小,来研究压比、通道几何结构对系统压降和阻力特性的影响。Cd的定义为[7]:

式中:mid为理想流量,A为孔面积,P为孔出口静压,P*、T*分别为孔进口总压和总温,R、k分别为气体常数和绝热指数。

图6给出了不同几何结构叶片流量系数随进出口压比(Pin/Pout)的变化曲线。可见,Cd随着压比的增大而减小,不同几何结构的Cd的变化趋势基本相同,转角为直角结构的Cd由0.703减小到0.631;转角为倒角结构的Cd由0.710减小到0.641。转角为倒圆结构的Cd由0.715减小到0.647。这是因为随着进出口压比的增大,气动损失占主导作用,导致Cd随进出口压比的增大而降低。当保持Pin/Pout相同时,转角为倒圆时的Cd最大,转角是倒角的次之,转角为直角时的最小。原因为叶片供气通道转角从直角改为倒圆,通道有效流通面积增大,气流马赫数增大,可压缩性增强,气流更容易流过叶片供气通道,使得Cd增大。

图6流量系数随进出口压比的变化Fig.6 Changes ofCdwithPin/Poutfor different geometric structures

图7 为三种不同结构的预旋系统叶片通道截面去掉周向速度后的速度矢量图。从图中可看出,由于转角为直角结构的叶片通道截面面积最小,气流互相挤压,导致气流速度增大,在流过转角处形成较大的旋涡;而转角处是倒角结构的叶片通道截面面积稍大,气流流过转角处形成的旋涡变小;当转角处改为倒圆结构时,气流流过转角处形成的旋涡最小。

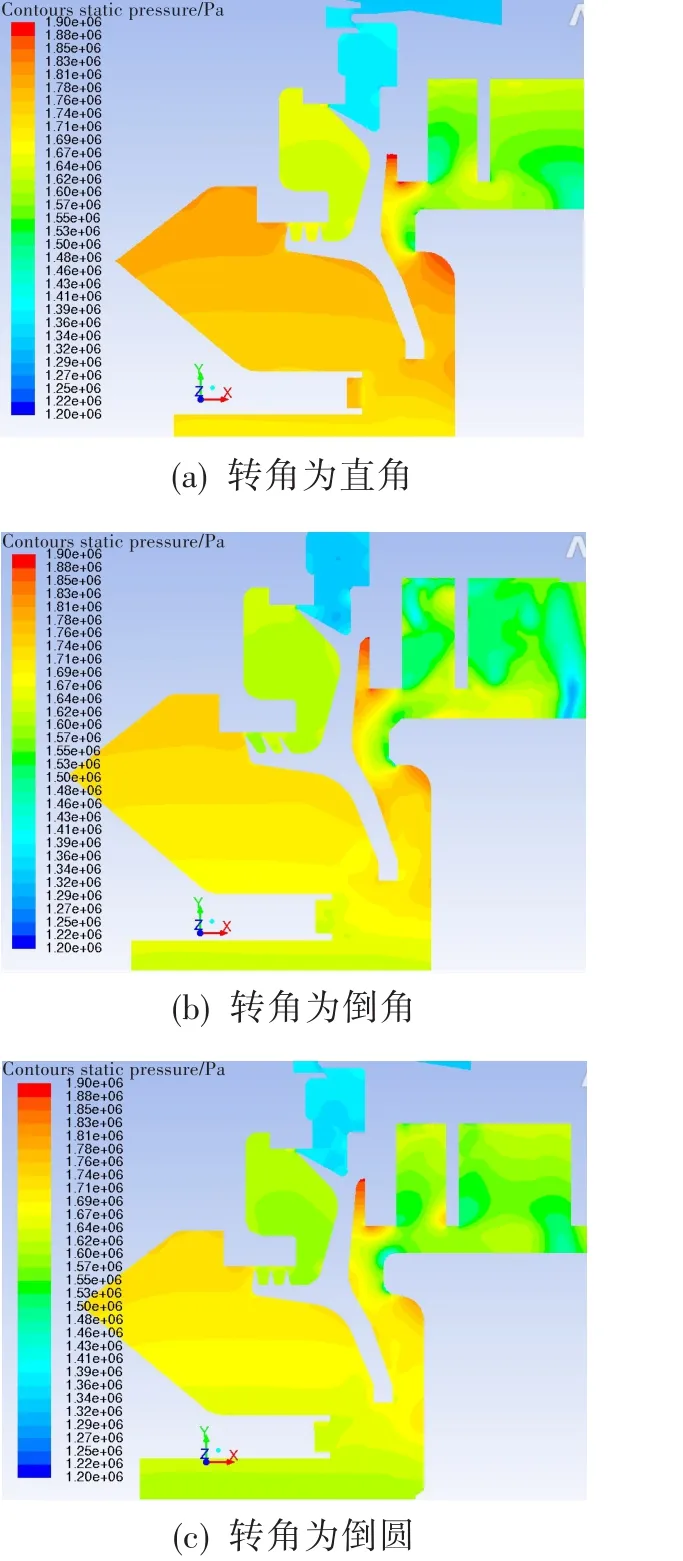

图8为三种不同结构的预旋系统叶片通道静压分布云图。从图中可看出,气流在进入叶片通道时会形成一个低压区,通道转角处结构不同时,低压区的面积大小也在发生改变。从图中还可以看出,转角处为倒圆的叶片通道的低压区最小,转角处为直角的叶片通道的低压区最大。这说明叶片通道采用不同的几何结构对预旋系统压损的影响较大,其中转角改为倒圆可减小压力损失。

4 结论

(1)预旋系统腔内叶片供气通道结构对压力损失的影响非常大。通道转角处为倒圆结构时压力损失最小,倒角结构时压力损失次之,直角结构时压力损失最大。

图7 不同结构叶片供气通道的速度矢量图Fig.7 Velocity vector contours of the blade air supply passage with different structures

图8 不同结构叶片供气通道的静压云图Fig.8 Static pressure contours of the blade air supply passage with different structures

(2)相比通道转角为倒圆、倒角结构,直角结构会造成流阻增大,但为保证进入叶片流量,需提高接受孔前压力,从而导致预旋系统进出口压比减小,预旋降温效果变差。所以通过优化通道转角结构可以起到提高降温效果的作用。

[1]Meierhofer B,Franklin C J.An Investigation of a Pre⁃swirled Cooling Airflow to a Turbine Disc by Measuring the Air Temperature in the Rotating Channels[R].ASME 1981-GT-132,1981.

[2]El-Oun Z B,Owen J M.Pre-swirl Blade-Cooling Effec⁃ tiveness in an Adiabatic Rotor-Stator System[J].Journal of Turbomachinery,1989,111:522—529.

[3]Popp O,Zimmermann H,Kutz J.CFD Analysis of Cov⁃er-Plate Receiver Flow[J].Journal of Turbomachinery,1998,120:43—49.

[4]冯青,周彬,刘松龄.转-静盘腔内层流流动的相似分析及其N-S方程数值解[J].航空动力学报,1994,9 (4):366—370.

[5]白洛林,郑光华,冯青,等.带有微型涡轮的旋转盘腔局部换热特性[J].推进技术,2005,26(3):223—228.

[6]朱晓华,刘高文,刘松龄,等.带盖板的预旋系统温降和压力损失数值研究[J].航空动力学报,2010,25(11):2498—2506.

[7]Jarzombek K,Dohmen H J,Benra F K,et al.Flow Analy⁃sis in Gas Turbine Pre-Swirl Cooling Air Systems-Varia⁃tion of Geometric Parameters[R].ASME GT2006-90445,2006.

Numerical Investigation of Effect of Various Geometric Parameters of the Blade Air Supply Passage on the Flow and Pressure Loss

SU Yun-liang,ZHU Xiao-hua,LOU De-cang

(China Gas Turbine Establishment,Chengdu 610500,China)

In order to study the effects of various geometric parameters of the air supply passage on the flow and pressure loss in the passage,three-dimensional numerical simulations were carried out by varying geo⁃metric parameters on corners of the air supply passage to investigate the pre-swirl system of an engine.Re⁃sults show that geometric parameters of the blade air supply passage significantly affect pressure loss within the cavity.By increasing effective flow area of the air supply passage,air flows more easily through the pas⁃sage.Among three kinds of structures of air supply passage corners,round corner has least effect on pres⁃sure loss,square corner has greatest effect on pressure loss,and the effect of chamfer corner lies between them.

aero-engine;turbine;blade air supply passage;pressure loss;discharge coefficient;numerical simulation;pre-swirled cooling

V231.3

A

1672-2620(2013)02-0050-04

2012-05-22;

2013-01-30

苏云亮(1974-),男,辽宁朝阳人,高级工程师,硕士,主要从事航空发动机高温部件传热与冷却技术研究。