紧凑式多功能低压涡轮导向器设计

2013-07-05李剑白贺进唐洪飞黄康才曾军李晓明

李剑白,贺进,唐洪飞,黄康才,曾军,李晓明

紧凑式多功能低压涡轮导向器设计

李剑白,贺进,唐洪飞,黄康才,曾军,李晓明

(中国燃气涡轮研究院,四川成都610500)

在某涡扇发动机结构优化中,为满足总体结构和机械系统的要求,采用了兼具支板功能的紧凑式低压涡轮导向器设计方案。在完成常规涡轮设计的基础上,通过子午流道设计和大叶片设计及数值仿真,对导向器内的流动进行了细致而有效的控制,并对其进行了三轮优化设计和流场分析。结果表明,该优化设计方案在满足结构设计要求的同时保持了良好的气动性能,具有明显的先进性,并在发动机整机试验中取得了良好效果,可推广到其它发动机研制和改型设计中。

紧凑式低压涡轮导向器;航空发动机;匹配性能;周向不均匀度;子午流道;叶片造型

1 引言

航空发动机的支撑方式多种多样,仅就轴流涡扇发动机涡轮端的支撑位置而言,就有高、低压涡轮级间支撑和低压涡轮后支撑。其结构往往采用独立的承力支柱或承力框架,在穿过主流道时需对其进行包络,以降低对主流的损失、避免与高温气体直接接触,而对支撑结构的包络一般采用独立支板来实现。支板可实现较大的厚度设计,除了能穿过承力系统外,还可穿过油管、气管等零组件,这是常规涡轮叶片难以实现的。但支板的设计将大幅增加发动机的长度和重量,影响发动机转子动力学性能。同时,由于支板数量较少且气动通道往往为扩张通道,使得气流容易分离,非设计工况下的性能较差。

紧凑式多功能低压涡轮导向器,是在相同轴向位置交替放置大、小叶片,大叶片内通过各种管路和支撑件使其具有支板功能,且大、小叶片配合形成的收敛通道可保证良好的气动性能,实现导向器功能。相对于独立支板,这种结构紧凑、性能优越的低压涡轮导向器的尺寸和重量大幅降低,具有明显的先进性。文献[1]将此类设计定义为过渡段支板轴向位置与导向器重叠设计,并对其流场细节进行了详细评估,认为过渡段支板会增强涡系的径向发展,同时容易产生不定数量的小涡系,需要对其流动进行精细控制。而Paniagua等[2,3]称这种导向器为创新低压涡轮导向器,其研究的导向器由16片大叶片和48片小叶片组成并置于高压涡轮后,对该导向器的流动和换热性能进行的详细试验与计算研究表明,大叶片对小叶片流场有较大影响,非设计工况下大叶片存在较大分离流动并影响相邻叶片通道。

本文针对紧凑式多功能低压涡轮导向器的特点,从工程应用角度,对某发动机紧凑式多功能低压涡轮导向器设计方法进行了较为深入的探讨,在满足发动机结构要求的基础上,对该导向器进行了全三维优化设计。

2 设计方法

紧凑式多功能低压涡轮导向器中的大叶片作为承力框架和管路的整流罩,需满足结构要求;作为低压涡轮导向器的一部分,需满足性能要求。在满足结构要求前提下实现良好的气动性能,具有较高的难度。首先,由于大叶片叶型较厚,破坏了小叶片涡轮叶栅气动通道的良好收敛性,因此有效组织大、小叶片通道内气流的流动,是保证涡轮导向器具有较高性能的关键。其次,由于相同轴向位置两种叶片的存在,增加了导向器出口流场的周向不均匀性,一方面影响动叶的性能,另一方面会形成新的振动诱因,因此保证导向器出口流场周向尽量保持周期性也是设计难点之一。

设计方法分为常规涡轮设计与大叶片设计两个阶段。常规涡轮设计阶段主要完成涡轮流道、动叶和导向器小叶片的设计,大叶片设计在常规涡轮(原型涡轮)设计的基础上完成。本文重点介绍大叶片设计阶段的方法。由于相同轴向位置异型叶片的存在,传统的涡轮设计方法很难完成此类涡轮导向器的设计,因此充分利用已有的涡轮设计体系,建立了紧凑式多功能低压涡轮导向器设计方法。该方法包括子午流道设计、大叶片造型设计和数值仿真三个方面。

2.1子午流道设计

采用流道设计软件Mecroo[4]完成新流道设计,如图1所示。为保证低压涡轮导向器喉部尺寸,设计中尽可能保证叶片喉部的子午流道尺寸与原型一致,通过平移背景流道视图(虚线)实现设计参考。从图1可看出,该低压涡轮导向器子午流道轮毂略扩,采用直线,轮缘具有较大扩张度。因此,在设计中主要对低压涡轮导向器轮缘流道进行优化。采用Bezier曲线进行流道设计,曲线两端分别与高、低压涡轮转子轮缘相切。

图1 流道设计界面Fig.1 Flow path design interface

2.2大叶片造型设计

利用叶片设计软件BladeDesign[5]进行叶片型线设计。采用三截面设计、抛物线规律进行叶片积叠。大叶片的设计首先要满足插入承力框架的结构需求,因此对各截面叶型的最大厚度及最大厚度位置有严格要求。由于这种大叶片的两侧是不同的叶片,因此设计中不能采用传统的涡轮叶栅设计方法,不能直接进行传统意义的叶栅S1流面计算评估。

设计中利用BladeDesign背景叶栅的功能来判断大叶片左右气动通道的宽度分布。如图2所示,大叶片压力侧型线与背景叶片(虚线叶型)吸力侧型线对应组成一条气动通道,大叶片吸力侧型线与背景叶片压力侧型线对应组成另一条气动通道。为保证导向器流通能力及导向器出口流场与原型一致,保证插入承力支柱,在大叶片设计中摸索出三点准则:①保证喉部尺寸与原型尽量一致;②叶片积叠保证各截面叶型尾缘与原型叶片相应截面叶型尾缘的位置尽量一致;③保证积叠叶片具有良好的包络性,设计参数及型线具有规律性。从图2和图3可以看出,设计中很好地保证了上述三点准则。

图2 叶型设计界面Fig.2 Airfoil profile design interface

图3 叶片积叠界面Fig.3 Blade stack interface

2.3数值仿真

如前所述,对大叶片叶型的设计不能采用传统的S1流面计算评估,考虑到低压涡轮导向器具有较大的扩张度,流动具有强烈的三维特征,同时低压涡轮导向器状态与高压涡轮和低压转子相关,因此采用全三维粘性CFD方法对高、低压涡轮进行联合计算,综合评估插入大叶片后的高、低压涡轮匹配性能和低压涡轮转、静子匹配性能。

高压涡轮转、静子和低压涡轮转子计算模型采用常规方法建模分网。低压涡轮导向器共有27片叶片,其中3片为大叶片。为保证流场周期性,将3片大叶片均布,计算模型包含1片大叶片和8片小叶片。网格划分采用CFX-TurboGrid12.0,流场计算采用CFX12.0。采用六面体网格,网格单元数1 214 706,壁面网格加密,保证y+<10,如图4所示。

图4 计算模型网格Fig.4 Computational grids

计算边界为高压涡轮进口总压、总温、气流角、湍流度和涡粘性比,低压涡轮出口平均静压;叶片表面和上、下壁面无滑移;周期性边界上强迫对应点上的所有物理量相等;级交界面采用stage方式。求解器均采用高分辨率差分格式、SST湍流模型,计算收敛精度设置为最大残差不大于5×10-4。计算中考虑变物性的影响,粘性系数和导热系数采用Sutherland法则计算。

3 优化设计分析

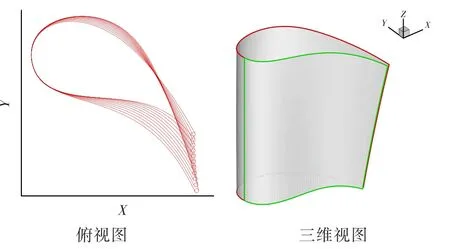

低压涡轮导向器优化设计经历了三轮(d1,d2,d3分别对应第一、第二和第三轮优化设计)。最初的设计方案(即第一轮优化设计,d1)为了便于控制最大厚度位置,采用前缘积叠,且前缘子午投影与轴向垂直(图5、图6)。轮缘子午流道从高压涡轮动叶出口到低压涡轮动叶进口采用渐扩方案(图6)。评估结果表明,该方案高、低压匹配关系发生了变化。从表1可看到,高压涡轮膨胀比下降1.13%,低压涡轮膨胀比增加1.09%,主要原因在于流道设计中减小了低压涡轮导向器喉部面积。为避免此问题,在后续设计中尽可能保证低压涡轮导向器喉部面积。

图5 最初方案叶片设计结果Fig.5 Initial scheme

图6 前两轮流道设计对比Fig.6 Contrast of the flow path between the first two designs

表1 低压涡轮导向器优化后高、低压涡轮性能与原型性能的百分比差异%Table 1 Percentage difference of turbine performance between the three schemes and the original scheme

第二轮优化设计对流道和叶型均进行了优化设计。流道设计利用流道设计软件中背景流道的功能,尽可能保证导向器喉部位置的流道尺寸与原型一致。从图6中可看到第二轮优化设计与第一轮优化设计的差异,调整后的高、低压涡轮的匹配与原型基本一致(表1)。叶片设计中,采用叶片前缘与流道正交设计以改善端壁二次流动的影响,同时优化大叶片两侧的气动通道,最终使低压涡轮效率较第一轮优化设计提高了0.56%,与原型接近。本轮设计叶片如图7所示。

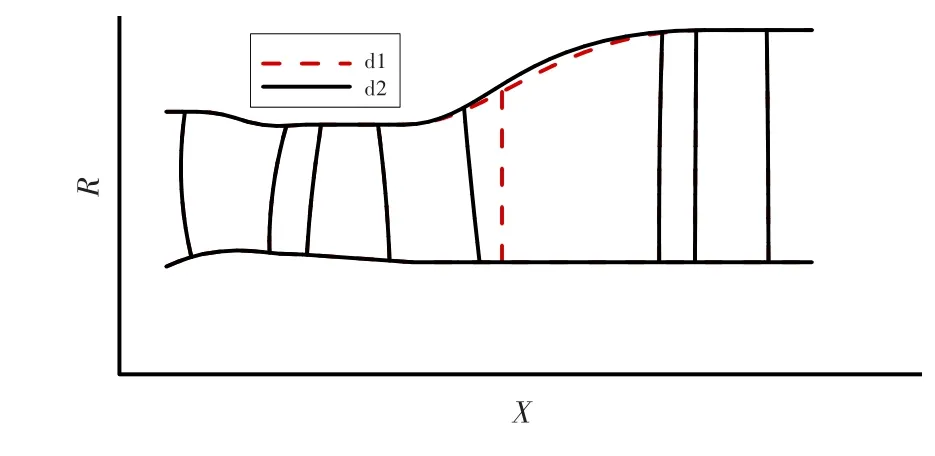

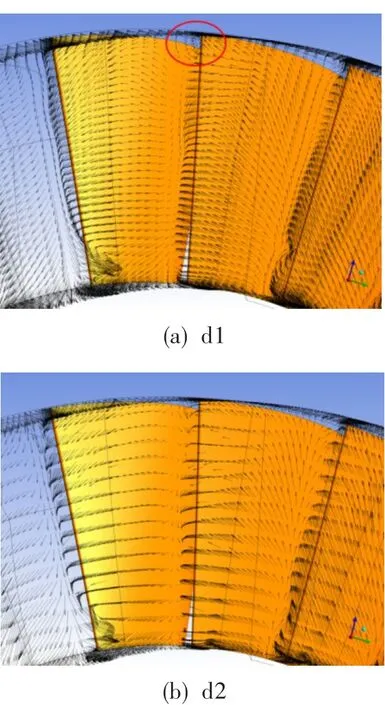

图8为前两轮设计中导向器出口的二次流动矢量图,图中同时画出大叶片及其两侧的小叶片以确定位置。可见,第一轮优化设计中大叶片尾缘靠近上端壁附近有明显的角涡(椭圆标识位置),第二轮优化设计中则消除了该角涡。端壁附面层是形成二次流动的主要因素,二次流动的强度与端壁附面层的厚度紧密相关。由于低压涡轮导向器进口扩压段端壁附面层厚度沿流动方向会逐渐加厚,故采用适当尺度的叶片前掠设计可有效降低二次流动强度,这与文献[6]中的研究结果相符。

图7 第二轮优化叶片设计结果Fig.7 Second scheme

图8 低压涡轮导向器出口二次流动矢量图Fig.8 The secondary flow vector at low pressure turbine nozzle outlet

但第二轮优化设计得到的低压涡轮导向器流场并不理想。从图9可看出,大叶片盆侧的小叶片吸力面有局部高速区(尖、中、根截面的峰值马赫数分别达到1.128、1.525和1.632),根截面的强激波诱发气流分离,这是因为大叶片盆侧的气动通道为收扩形式,根截面尤其明显。同时,大叶片根截面左右两侧的气动通道收敛性较为矛盾,大叶片最小厚度向其吸力面一侧移动会导致该侧气动通道成为扩张通道。经过第二轮优化设计发现,在固定的轴向长度、尾缘位置及最大厚度条件下无法消除根截面的分离流动。继续加长大叶片长度可解决这一矛盾,但会导致发动机尺寸和重量增加,不是首选方案,因此在第三轮优化设计中采取了平移叶片尾缘的措施。

图9 第二轮设计结果S1流面马赫数云图Fig.9 S1 stream surface Mach number distribution of the second scheme

从图10可看出,尾缘向大叶片吸力侧做适当平移后,有效缓解了大叶片压力侧气动通道的问题,槽道中的峰值马赫数大幅降低,流场分布较为理想,不存在流动分离现象。适当调整大叶片的安装角和叶型,使大叶片吸力侧气动通道的流场也较为理想。从表1可看出,第三轮优化设计得到的高、低压涡轮的匹配和效率均与原型接近,令人满意。且采用全三维CFD软件对涡轮流场进行评估得到的流场较为理想,没有分离,在气流速度适中的情况下计算精度较高。因此,本轮设计评估结果较为可信,第三轮优化设计得到的叶片如图11所示。

图10 第三轮设计结果S1流面马赫数云图Fig.10 S1 stream surface Mach number distribution of the third scheme

图11 第三轮优化叶片设计结果Fig.11 Third scheme

4 导向器流场分析

进一步分析第三轮优化设计得到的低压涡轮导向器流场,叶片编号如图12所示。

图12 叶片编号示意图Fig.12 Sketch map of blade number

由图10可知,大叶片对相邻气动通道的流场影响较大,对其它通道流场影响较小。从叶片表面等熵马赫数分布(图13)可更为清晰地看出,2号叶片吸力面和6号叶片压力面的等熵马赫数均与其它叶片差异很大;但2号叶片的压力面等熵马赫数与原型分布非常接近,说明该侧气动通道中的气流几乎不受大叶片的影响;6号叶片吸力面根、尖截面等熵马赫数分布与原型分布略有差异,说明该侧气动通道中的气流仅在端壁受到大叶片的影响,且影响较小;其余叶片表面马赫数分布较为一致,说明其附近流场基本不受大叶片的影响。

图13 叶片表面等熵马赫数分布Fig.13 Isentropic Mach number distribution at blade surface

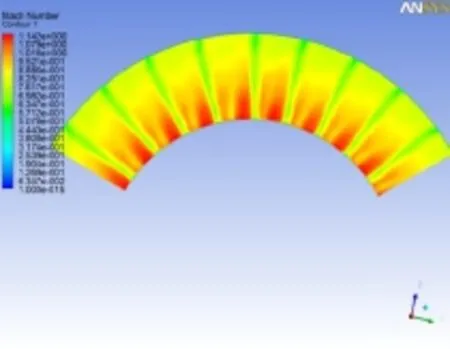

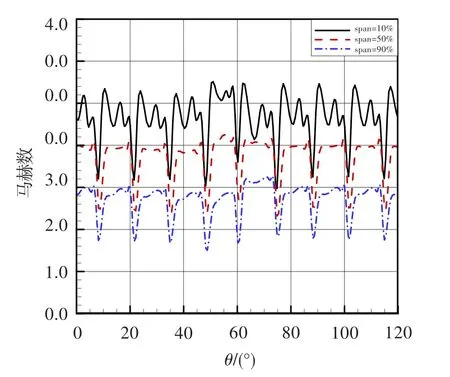

从低压涡轮导向器出口马赫数云图(图14)可看出,大叶片对出口流场的影响基本在其两侧的气动通道,且所有通道的激波系结构基本一致(图10)。图15给出了低压涡轮导向器出口10%、50%、90%叶高的马赫数周向分布,计算区域跨度为120°。其中,马赫数低点处于尾迹区域,据此可区分各叶片的位置。可见,10%叶高位置的大叶片左侧叶栅状态略高于其右侧,50%叶高位置的大叶片两侧叶栅状态较为接近,90%叶高位置的大叶片右侧叶栅状态略高于其左侧;3、4、5号叶片气动通道状态略低于7、8、9号叶片。从低压涡轮动叶进口相对气流角周向分布(图16)可看出,低压涡轮动叶前缘感受到的导向器出口各气动通道气流角度均值基本一致;大叶片导致其两侧气动通道的动叶相对气流角与其他通道相应位置的气流角相差3°以内;根截面和尖截面的动叶进口气流角峰值与谷值差异约11°,而中截面的差异较小,仅为7°。

图14 低压涡轮导向器出口马赫数云图Fig.14 Mach number contours at low pressure turbine nozzle outlet

图15 低压涡轮导向器出口马赫数周向分布Fig.15 Mach number circumferential distribution at low pressure turbine nozzle outlet

图16 低压涡轮动叶进口相对气流角周向分布Fig.16 Relative flow angle distribution at low pressure turbine rotor inlet

5 结束语

紧凑式多功能低压涡轮导向器由于相同轴向位置异型叶片的存在,破坏了常规导向器良好的收敛性,增加了导向器出口流场的周向不均匀性。本文详细讨论了该种导向器的特点和设计方法,通过叶片和流道的耦合设计,对导向器内流动进行了细致而有效的控制,最终获得的低压涡轮导向器在满足结构设计需求的同时保持了良好的气动性能,其设计具有明显的先进性。该类导向器已在发动机整机试验中进行了尝试,取得了良好的效果,可推广到其它发动机研制和改型设计中。目前对此类导向器的研究较少,有必要深入研究该类导向器的设计方法,并开展进一步的试验研究工作。

[1]唐洪飞.涡扇发动机低压涡轮导叶及过渡段分离流动控制技术研究[D].哈尔滨:哈尔滨工业大学,2010.

[2]Lavagnoli S,Yasa T,Paniagua G,et al.Aerodynamic Anal⁃ysis of An Innovative Low Pressure Vane Placed in a S-Shape Duct[R].ASME GT2010-22546,2010.

[3]Pinilla V,Solano J P,Paniagua G,et al.Experimental Heat Transfer Investigation in a Multisplitter LP Vane Ar⁃chitecture[R].ASME GT2010-22694,2010.

[4]李剑白,曾军,周山,等.涡轮部件过渡段(排气段)气动设计软件系统[R].中国国防科学技术报告,gte2010-N082.

[5]李剑白,卿雄杰,周山,等.涡轮叶片气动设计软件BladeDesign[J].燃气涡轮试验与研究,2011,24(3):11—15.

[6]唐洪飞,颜培刚,黄洪雁,等.大子午扩张涡轮的分离控制[J].航空学报,2009,30(5):825—831.

Design of Compact and Multifunctional Low-Pressure Turbine Nozzle

LI Jian-bai,HE Jin,TANG Hong-fei,HUANG Kang-cai,ZENG Jun,LI Xiao-ming

(China Gas Turbine Establishment,Chengdu 610500,China)

According to the turbofan engine structure optimization design,a compact low pressure turbine nozzle with the function of the strut was adopted to meet the requirements of general structure and mechani⁃cal system.On the basis of conventional turbine design,the flow inside of nozzle was effectively controlled by means of meridian flowpath,large vane design and numerical simulation;and three rounds of optimiza⁃tion design and flowfield analysis were accomplished.The results show that this scheme meets the structur⁃al requirements with favorable performance,and represents famous result in the engine test that could be generalized in the development and derivative design of other models.

compact low pressure turbine nozzle;aero-engine;matching performance;circumferential asymmetry;meridian flowpath;airfoil profile

V235.1

A

1672-2620(2013)02-0012-06

2012-08-30;

2013-02-20

李剑白(1979-),男,黑龙江林口县人,工程师,硕士,主要从事涡轮气动设计和试验研究。