高速轴流压气机叶尖流动特性试验

2013-07-01敖永平单智超何毅娜熊兵樊嘉峰

敖永平,单智超,何毅娜,熊兵,樊嘉峰

高速轴流压气机叶尖流动特性试验

敖永平,单智超,何毅娜,熊兵,樊嘉峰

(中国燃气涡轮研究院,四川江油621703)

为研究压气机转子叶尖流动特性,通过高频动态压力传感器测量其第一级转子壁面静压,录取了多个换算转速下的试验数据,并采用等相位平均方法处理。结果表明:相对换算转速0.6以上槽道激波明显,且随着转速的升高,激波强度增加;叶尖泄漏流动明显,叶片前缘位置最强烈,沿流向逐渐减弱,影响了近1/2弦长、1/3倍叶栅流场;0.7及以上高转速状态下,在叶栅弦长约1/3处,流场的压力突跃脉动峰-峰幅值达到最大,高达15~20 kPa,导致较大的气动激振,叶片需承受较大的周期性气动负荷。

航空发动机;压气机;叶尖泄漏流动;动态静压;锁相平均;激波

1 引言

叶尖泄漏流动对压气机转子内的尖区流动有着非常重要的影响。研究叶尖泄漏流动、认识叶轮机内流动机理,对提高叶轮机性能和改进压气机设计至关重要。由于气体粘性、叶片弯扭、转子旋转、叶尖径向间隙泄漏流等因素的存在及相互影响,使得转子叶尖区的流动表现为极其复杂的强三维性、有旋性和非定常性[1]。

国内外对此开展了大量研究,但对高速压气机叶尖流动的试验研究较少。Lakshminarayana等[2,3]采用热线和五孔压力探针技术,研究了一单级低速轴流压气机叶尖流动现象,发现叶尖射流以较大速度与主流掺混,产生强的剪切与流动分离。Suder等[4]利用激光测速技术,研究了NASA 37号跨声压气机叶尖流动,表明高转速下槽道内存在激波,泄漏涡均与叶片尾缘压力面相遇、与尾迹重合,激波与泄漏涡相互作用导致激波后出现阻塞区域,造成激波弯曲并诱发旋转失速。蒋浩康等[5~8]采用热线、压力探针、激光测速和动态壁面静压测试技术,详细测量了一单级低速轴流压气机叶尖流场。认为泄漏流在气流一进入叶片槽道就开始发生,存在于前半弦长;叶尖泄漏涡是尖部阻塞的主要因素,在约30%弦长处达到最强,随后逐渐减弱,其影响区域沿流向逐渐扩大。刘宝杰等[9]对一小展弦比高负荷跨声风扇转子尖部的非定常瞬态流场进行了测量,获取了叶尖泄漏流的瞬态结构和非定常特性,阐述了转子叶尖泄漏涡发生、发展、失稳、破碎的演化过程,及导致叶尖泄漏涡失稳的主要因素。万钎君[1]采用动态壁面静压测试方法,有效测取了某二级轴流压气机叶尖流动。国内外对叶尖流动的研究,基本上都基于低速大尺寸模型压气机试验件。本文在前人技术的基础上,采取动态壁面静压测试方法,试验研究了设计转速为38 700 r/min的四级高速轴流压气机叶尖流动现象。

2 测试设备及测试方法

2.1测量站布置

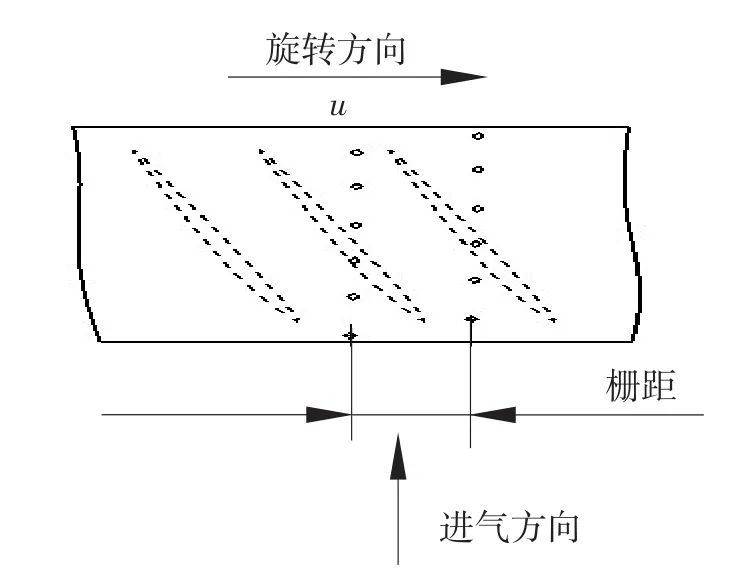

通过机匣壁面动态压力测量和等相位平均数据处理方法来研究叶尖流动现象。该测量方法简单、对流场干扰小、试验成本低,可测量从低速到高速及不同叶尖间隙大小的叶轮机叶尖流动现象。此次试验在四级压气机第一级动叶叶尖对应机匣上布置壁面动态压力传感器。传感器沿压气机轴向交叉错开分布,分两排,每排6只,排与排之间相差一个栅距,其示意图如图1所示。

图1 壁面静压传感器安装位置示意图Fig.1 The arrangement of 12 wall static pressure sensors

试验使用的传感器为压阻式传感器,型号为Kulite XCE-062,量程为350 kPa,固有频率可达300 kHz,完全满足叶尖测量要求。传感器尺寸小,采用齐平安装方式,可最大限度提高测量精度。

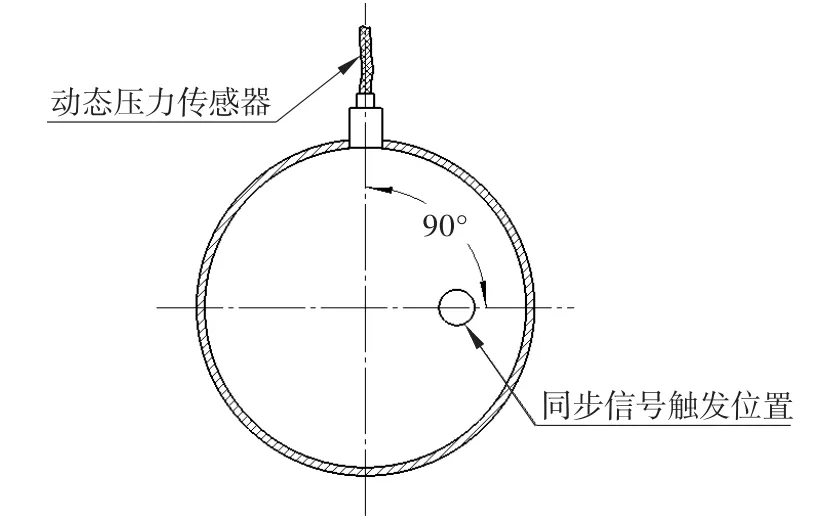

2.2同步定位设计

采用同步锁相技术研究转子叶尖流动周期规律,采用光电传感器引出转速同步信号。在整流罩内压气机轴端固定位置处涂上荧光漆,压气机每转动一周,光电传感器就向数采系统输出一次同步脉冲信号。壁面脉动静压传感器与转速传感器的安装位置如图2所示。

图2 壁面静压传感器与转速传感器周向(逆航向)安装位置Fig.2 The layout of pressure sensor and speed sensor

2.3测试系统及测试方法

动态采集系统采用Genesis,16位AD,具有可编程放大器和滤波器。系统采集精度0.1%,采集卡最高采样率200 kHz,最大模拟带宽20 kHz。

试验录取了相对换算转速nˉ=0.30、0.40、0.50、0.60、0.70、0.75、0.80时,压气机一级动叶叶尖壁面的脉动压力。一级叶片数为16片,叶高43 mm。本次最高试验转速约30 976 r/min,所以最高通过频率可达8.30 kHz。为获取较高的幅值测量精度,设定采样率为200 kHz,带宽为20 kHz。这样每个栅距内可采集24~64个测点,满足测试需求。

2.4数据处理方法

数据处理方法参考文献[10]中的等相位数据平均处理,以同步转速正脉冲的上升沿为相位起始点截取3个槽道的数据,方向为逆航向看沿周向逆时针旋转,截取32次采集数据进行等相位平均。

3 试验结果分析

图3为部分试验状态下叶尖的静压云图,从进口看为顺时针旋转方向。图中横坐标表示静压场沿周向展开前四个叶片叶尖处静压场坐标,纵坐标表示流场沿压气机的轴向位置。

3.1整体叶尖流场特性

沿周向看,从图中等压线都可看出静压场沿叶片旋转方向呈明显的周期性,一个栅距有一个周期静压场。沿轴向看,压力场呈明显的梯度场,从叶尖前缘至尾缘,压力显著提高,满足扩压叶栅的压力场特性。压力云图表明充满着三维非定常流动,反映出叶栅槽道内流场的增压特性,并沿旋向呈明显的周期规律特性。

图3 各试验状态下叶尖的静压云图Fig.3 Tip static pressure flowfield contours of different testing conditions

3.2激波对叶尖流场的影响

由于该四级压气机为高负荷压气机,为提高轮缘功,其设计转速很高(38 700 r/min),在叶尖位置,叶型设计为超声速叶型。叶尖绝对速度在转速0.3~1.0范围内可达126~421 m/s。由于四级压气机静叶出口都是轴向排气,未设计气流预旋,所以在高转速范围内,叶尖叶型处会出现超声速流场,并伴随有激波出现。从图中可见,转速0.3~0.8范围内,在对应于槽道通流区,出现激波位置处有压力扰动(大部分云图在纵坐标10~20 mm处),较低转速(小于0.5)下并不明显;稍高转速(大于0.6)下,叶栅通流区内存在激波,激波附面层相互干涉,出现了很大的压力脉动,所以在转速大于0.6时,激波对应位置有明显的等压线扭曲,有些成封闭团状曲线,形成沿波面的局部高压区。说明叶尖流场在转速逐渐增大时,受槽道斜激波的影响愈发明显,并形成沿波面较紊乱的局部高压区。叶尖静压场测试结果,可在一定程度上反映出叶栅槽道内激波位置与强度。

3.3叶尖泄漏流动

从图中可看出,叶尖泄漏流起始于叶片前缘,在叶片前缘靠近压力面有一相对高压区。随着转速的上升,此高压区压力有减小的趋势;转速达0.5以上后,此高压区的影响区域也减小,可能是随着转速的升高,转子前缘局部加速能力增强,静压降低,使前缘阻滞减弱。叶尖泄漏流所处的位置主要位于叶顶面处,前后几乎贯穿了半个转子叶排距离,等压线分布较杂乱,紊流度和气流脉动较大。叶尖流场由于叶片不断通过造成叶尖间隙气流泄漏,从而导致叶顶间隙处气流速度偏大,叶片通过处的静压场稍低于同位置处叶栅通流区的静压场,因此叶栅处后半段的等压线都向上拱。这表明叶尖静压场云图可反映出叶片掠过对流场的影响。泄漏流沿弦向随着叶盆叶背压差的减小而减小,超过弦长一半后的叶尖后半段,泄漏发生得很少,所以等压线密度比较均匀。这同时也反应了泄漏涡的脱落与扩散,至1/2左右弦长处,泄漏流降至最弱。

另外,所有图中都有一片跨越叶顶前半段叶盆叶背,并呈喇叭状向气流上游发展的低压区,这是叶尖泄漏流发展的主要区域。叶顶间隙两端,近叶盆边压力高,近叶背边压力低,压力梯度较大,由压差引起的叶尖泄漏,导致壁面静压降低,形成从叶顶前半段压力面扩展到转子进口基元通道内的低压区。泄漏流影响区随其流向扩大,呈喇叭状向上游发展,主要影响区域长度大致为1/2的弦长,影响了大致1/3倍叶栅流场。

叶尖间隙的节流使叶尖靠近叶背处的压力较低,等压线相对较疏,梯度较小,在端区形成一个沿叶背的低压带,压力最低点在低压带前端。叶片的前半段,尤其是前端压差大,泄漏强烈。这是因为超声速扩压叶栅主要靠激波增压,而激波位置主要在叶片前段,前段位置处叶片负荷较大,从叶盆到叶背压力梯度很大。沿叶盆方向离开叶背低压带,等压线较密,梯度较大,叶片做功效果明显,压力上升,形成一个顺叶盆高压带,特别是在叶片后半段,高压带沿周向逐渐扩大,压力值提高。

以上这些现象表明,叶尖静压场反映出叶尖泄漏流对流场的影响。

随着压气机状态的增加,叶顶位置处静压场的紊乱程度并未增长,反而有下降趋势。原因大致为:压气机状态增加,转速与换算流量增大,通流区内旋转坐标系中质量流量迅速增长,很快形成跨越部分通流区的声速线。叶栅流场在临界或接近临界状态时,流量已经很大,所以叶尖三维非定常流(流量很小)对于叶尖流场的影响可能会变小。这时压气机效率的损失,主要由叶栅通流区内二次损失导致。

从静压场云图中发现,叶尖泄漏流与尾迹相遇后泄漏流强度减弱。在尾迹处,从图中难以发现更多的封闭团状曲线,即表明涡系的强度在减弱。这说明尾迹流与叶尖泄漏流的干涉,将导致叶尖流场紊流度减小,压力脉动减小。

3.4周期性气动激振最大位置与叶栅气动负荷最大位置

从图3(d)~图3(f)可看出,高转速(大于0.7)下,在叶栅弦长1/3处,由于沿旋向高压区、低压区交错排布,流场的压力突跃脉动峰-峰幅值最大,高达15~20 kPa,导致较大的气动激振;同时,由于此处激波的存在,叶盆叶背压差很大,导致叶片气动负荷很大。分析表明,此处叶栅周期性气动负荷对叶片影响较大。

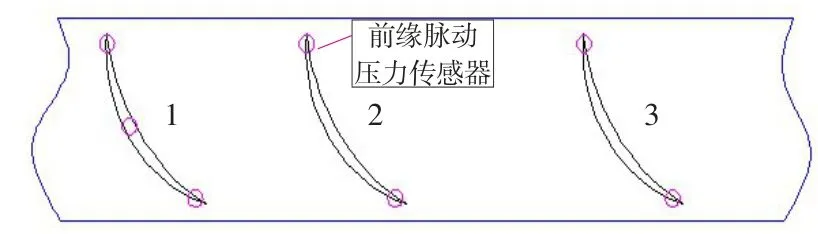

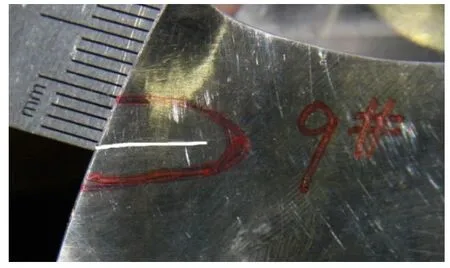

此型试验件曾在试验中发生过一级动叶靠近前缘处的壁面脉动压力传感器全部损坏的情况(图4)。此试验件也曾在换算转速0.8时,振动信号出现异常,检查发现,第一级转子叶片距前缘约16 mm处出现贯穿性裂纹(图5)[11]。文献[11]通过振动特性计算分析发现,振动应力主要分布在叶尖附近,与试验过程中的裂纹位置接近,说明叶片刚性不足以抵抗气流产生的动态载荷,从弦长约1/3处气流脉动达到最大,表明进气支板尾流引起的强大气流激振扰动,使得刚性不足的叶片进入强迫共振后疲劳,导致了叶片裂纹。

图4 前缘布置的壁面脉动压力传感器位置Fig.4 The layout of pressure fluctuation sensors in leading edge

图5 压气机叶片裂纹宏观显示Fig.5 Image of crack on the blade of compressor

4 结论

(1)流场的压力脉动呈周期性,且这种周期性脉动以叶片通过频率为表征。叶尖静压场反映了槽道内激波的位置与强度,激波对叶尖流场的影响随着转速的升高而逐渐增大,叶片前缘对气流的阻滞作用随着转速的升高而逐渐减弱。

(2)叶尖泄漏主要发生在叶顶前半段压力面到转子进口基元通道处,且在叶片前半段泄漏强烈,其尺寸大致为1/2弦长,并影响了大致1/3倍叶栅流场;在1/2弦长处减至最弱,其形状主要为开口向下喇叭形。随着转速的增加,叶尖泄漏流对叶尖流场的干扰作用和区域减小。

(3)叶栅周期性气动激振对叶片约1/3弦长处影响较大。该位置气流脉动达到最大,强大的气流激振扰动使得刚性不足的叶片进入强迫共振后疲劳,导致叶片出现裂纹。

[1]万钎君.轴流压气机转子叶尖泄漏流动试验研究[R].四川成都:中国燃气涡轮研究院,2007.

[2]Lakshminarayana B,Davino R,Pouagare M.Three-Di⁃mensional Flow Field in the Tip Region of a Compressor Rotor Passage-Part I:Mean Velocity Profiles and Annulus Wall Boundary Layer[J].ASME of Engineering for Power,1982,104:760—771.

[3]Lakshminarayana B,Pandya A.Tip Clearance Flow in a Compressor Rotor Passage at Design and Off-Design Con⁃ditions[J].ASME of Engineering for Power,1984,106:570—577.

[4]Suder K L,Celestina M L.Experimental and Computation⁃al Investigation of the Tip Clearance Flow in a Transonic Axial Compressor Rotor[R].ASME 94-GT-365,1994.

[5]蒋浩康,马宏伟.压气机转子三维紊流流场[J].工程热物理学报,1998,19(3):287—292.

[6]马宏伟,蒋浩康.轴流压气机叶尖泄漏涡的时均流动[J].工程热物理学报,1998,19(6):681—686.

[7]马宏伟,蒋浩康.轴流压气机转子尖区三维紊流特性[J].工程热物理学报,1999,20(2):166—170.

[8]马宏伟,蒋浩康.从端壁动态压力场看压气机转子尖区流动[J].工程热物理学报,2000,21(1):42—45.

[9]刘宝杰,严明,刘胤,等.跨音风扇转子尖部非定常流场的PIV初步测量[J].航空动力学报,2001,16(2):147—152.

[10]熊兵,陈洪敏,文璧,等.基于四孔压力探针技术的涡轮转子出口流场测量[J].燃气涡轮试验与研究,2012,25(S0):6—10.

[11]徐峰,李春松,罗秋生,等.轴流压气机整体叶盘叶片裂纹故障研究[J].燃气涡轮试验与研究,2012,25(4):25—29.

Experiment on Tip Flow Property of High Speed Axial Flow Compressor

AO Yong-ping,SHAN Zhi-chao,HE Yi-na,XIONG Bing,FAN Jia-feng

(China Gas Turbine Establishment,Jiangyou 621703,China)

To investigate compressor tip flow property,the wall static pressure of its 1th rotor was measured using high frequency dynamic pressure sensors.The phase average method was employed to analyze the test data collected at different corrected speeds.The analysis results show that the shock wave in channel is in evidence when the relative corrected speed is above 0.6 and the strength of shock wave increases with the compressor speed.The leakage flow is clear and strong at the leading edge and it weakens along with the flow direction,affecting the nearly 1/2 length of chord and 1/3 of cascade channel flowfield.The fluctuating pressure Vp-p is largest about 15~20 kPa at the 1/3 length of chord when the speed is above 0.7 which will bring about aerodynamic excitation and the blade will undertake large periodic aerodynamic load.

aero-engine;compressor;tip leakage flow;dynamic static pressure;phase average;shock wave

V231.3

A

1672-2620(2013)04-0013-05

2013-07-22;

2013-08-02

敖永平(1973-),男,四川平武人,高级工程师,硕士,主要从事零部件试验研究工作。