低惯量涡轮转子结构设计与优化

2013-07-01张乘齐黄文周刘学伟潘容周江锋杨军刚

张乘齐,黄文周,刘学伟,潘容,周江锋,杨军刚

低惯量涡轮转子结构设计与优化

张乘齐1,黄文周1,刘学伟2,潘容1,周江锋1,杨军刚3

(1.中国燃气涡轮研究院,四川成都610500;2.空军航空大学航空理论系,吉林长春130022;3.西北工业大学中法并行工程联合实验室,陕西西安710072)

论述了低惯量涡轮转子结构设计的特点和要求。在发动机载荷条件下,开展了带双辐板涡轮盘的低惯量涡轮转子结构设计研究。特别是针对双辐板涡轮盘结构及其连接结构的设计特点,进行了经验设计、结构拓扑优化和形状优化。对优化得到的两种双辐板涡轮盘结构形式进行了对比分析,并对焊接的双辐板涡轮盘结构的制造工艺进行了简要分析。结果表明,低惯量涡轮转子采用双辐板涡轮盘结构可行,能有效减轻涡轮盘质量,降低转子热惯性和机械惯性。

航空发动机;低惯量涡轮转子;双辐板涡轮盘;结构设计;拓扑优化;形状优化

1 引言

涡轮转子作为典型的高温热端部件,因其高温、高压、高转速的工作特点,及结构设计、材料和工艺的高难度,一直被航空发达国家列为重点研究项目。其设计难题在于,提供能承受超过现有水平AN2值的最小质量的涡轮转子系统。

涡轮转子的质量主要集中在涡轮盘上,传统形式涡轮盘轮毂由于热汇聚,会导致转子热惯量大。随着优化技术的不断发展,常规涡轮转子的设计技术已趋于成熟[1],常规单辐板涡轮盘结构已无太多减重潜力可挖,迫切需要开展新结构、新工艺研究。

美国在IHPTET计划[2]中对双辐板涡轮盘进行了研究,证实采用焊接的双辐板结构可使涡轮盘质量减轻17%,同时使转子转速提高9%,且大大提高涡轮盘寿命。文献[3]以专利的形式给出了一种双辐板涡轮盘结构(图1),该双辐板涡轮盘由左右两个半盘构成,通过盘缘焊接在一起。文献[4]采用有限元对该种结构进行分析,找出了盘上的关键应力点,即位于盘缘的焊缝位置。

图1 国外双辐板涡轮盘结构Fig.1 The external structure of twin web disk

航空发动机低惯量涡轮转子作为一种新型结构,国内仅有少量研究且只处于原理探索阶段[5,6],可检索的报告主要是双辐板涡轮盘结构优化和强度计算方面的内容,关于带双辐板涡轮盘的涡轮转子结构设计和工艺分析比较少见。因此,开展带双辐板涡轮盘的低惯量涡轮转子结构优化设计很有必要。

2 转子结构设计

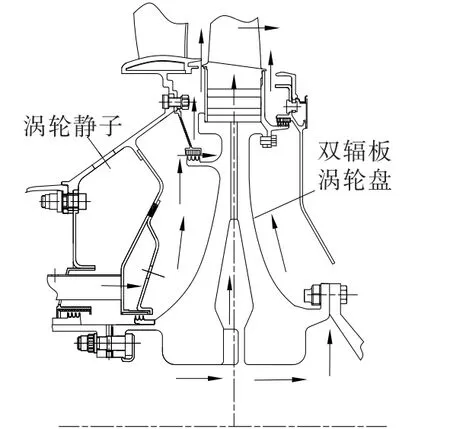

要降低涡轮转子惯量,首先要减轻转子质量,其次要实现高效冷却。涡轮转子的质量主要集中在涡轮盘上,而传统形式涡轮盘的热惯量和机械惯性均较大。因此,本文以双辐板涡轮盘为设计重点,选取某型发动机为平台,利用已有技术基础和发动机现有结构空间,在不改变原有空气系统和气动方案的前提下,开展带双辐板涡轮盘结构的低惯量涡轮转子研究。限定约束条件包括:盘和叶片的冷却、盘片连接方案、涡轮盘前后密封结构设计等。设计的低惯量涡轮转子的结构初步方案如图2所示。

盘与工作叶片采用盘片分离的连接结构形式,涡轮盘盘缘前端设计有挡片,后端安装挡板,通过挡片和挡板对涡轮叶片进行轴向定位和封严。从高压压气机转、静子级间引气,通过引气管将冷却气引入高压涡轮前安装边鼓筒内。冷却气从盘心两个辐板间的进气通道进入两个半盘间的空腔,再通过盘缘的径向通气孔进入高压涡轮叶片内部,实现对高压涡轮叶片的冷却。从双辐板涡轮盘内部空腔引气对高压涡轮工作叶片进行冷却,还带来一个额外的好处,即将来涡轮盘与涡轮工作叶片一体化连接工艺成熟后,可实现一体化设计,取消前、后挡板。这样不仅可减少零件数,而且可提高转子可靠性,进一步降低涡轮盘载荷,同时降低制造成本。

图2 带低惯量涡轮转子的结构方案Fig.2 The structure with low inertia turbine rotor

综合考虑涡轮盘在发动机环境下的流道高度、盘心孔径、盘缘宽度、涡轮叶片定位、双辐板盘冷气布置等因素,并参考IHPTET计划,采用经验设计方法,得到双辐板涡轮盘初步结构方案,如图3所示。

图3 双辐板涡轮盘初步方案Fig.3 The initial scheme of twin web disk structure

设定盘缘温度550℃,盘心温度430℃,盘体材料选用In718,转速13 300 r/min。通过二次插值得到双辐板涡轮盘的温度场,如图4所示。叶片和榫槽凸块产生的离心力通过离心力计算公式得到,并转化为盘缘的均布压力。对双辐板涡轮盘方案进行强度评估,盘体的等效应力分布如图5所示。可见,最大应力发生在双辐板涡轮盘内腔左、右辐板连接位置,远远超出材料的强度极限。后经多轮结构调整,该问题仍然存在,且盘体应力分布无规律可循。故此种结构形式不可行,需开展拓扑优化设计。

图4 双辐板涡轮盘温度场Fig.4 The temperature field of twin web disk

图5 设计方案等效应力分布Fig.5 The distribution of SEQV of the design scheme

3 双辐板盘结构优化

3.1模型简化

涡轮盘工作状态下承受的力有:叶片和榫头的离心力,自身因较高转速旋转产生的离心力,盘前后压差,飞机机动飞行时产生的陀螺力矩,涡轮盘挡板与盘装配处由于接触挤压产生的压力,以及涡轮盘上由于热分布不均而产生的热应力等。

对涡轮盘进行优化时,需要对模型进行简化,忽略影响较小的涡轮盘前后压差及前后挡板对盘产生的接触力,只考虑盘自身的离心力及热应力,叶片和榫头产生的拉力等影响。

叶片位于轮盘外缘,通常优化设计的涡轮盘外缘取在榫槽槽底。假设叶片载荷均匀分布于轮盘外缘表面,则其计算公式应为:

式中:F为叶片和榫头凸块产生的离心力,R为榫槽槽底半径,H为轮盘外缘轴向宽度。F的计算式为:

式中:r1、m1分别为单个榫头凸块的质心半径和质量,r2、m2分别为单个叶片的质心半径和质量,ω为涡轮盘旋转角速度,n为叶片数。

3.2结构优化

先通过拓扑优化得到双辐板涡轮盘基础轮廓,再通过形状优化对双辐板涡轮盘形状进行设计。

(1)拓扑优化

通常情况下,盘缘轴向宽度在一定的发动机条件下固定,盘心孔直径不能小于装配要求的最小孔径,轮毂轴向宽度可根据涡轮盘前后静子件的安装形式有一定范围的调整。双辐板涡轮盘的拓扑优化,简化了安装边和盘体细节结构,主要以优化辐板轮廓和双辐板涡轮盘内腔为重点。

在简化模型基础上,结合图2中双辐板涡轮盘的设计空间,开展涡轮盘拓扑优化设计。其初始设计域见图6,优化需要的主要载荷参数及约束条件如表1所示,优化目标为盘体体积最小。

图6 双辐板涡轮盘优化设计初始设计域Fig.6 The initial design area of twin web disk

表1 优化需要的设计参数Table 1 The parameters used for optimization design

优化得到的双辐板涡轮盘如图7所示。可见,拓扑优化的结果显然不具有工艺性,也不可能达到低循环寿命要求,仍需进一步优化。不过,拓扑优化所得双辐板涡轮盘基本形状与图1所示的国外专利有共同之处,即优化得到的双辐板涡轮盘由左右两个辐板构成,验证了双辐板涡轮盘传力路径的合理可靠,并再次验证了使用双辐板涡轮盘结构进行结构减重的可行性。

图7 拓扑优化结果Fig.7 The result of topological optimization

(2)形状优化

结合拓扑优化结果,开展盘心开槽和盘体内部开孔两种结构形式的形状优化设计。同样采用表1中参数作为设计边界和约束,以比同等载荷条件下单辐板涡轮盘减重10%为目标,考虑避开焊接结构和左右半盘对焊结构两种减重方式,得到两种双辐板涡轮盘结构及其等效应力分布(图8)。

图8 形状优化的双辐板涡轮盘结构及其应力分布Fig.8 The structure result and distribution of SEQV of optimized twin-web disk

对比两种方案,方案1有效避免了焊缝的存在,可直接通过机械加工的方式制造,但轮毂位置由于需要开环槽,轮毂会设计得较宽,且盘心环槽的加工会受盘心孔尺寸的限制。此方案的结构与国外验证过的专利[7]的类似。进一步分析发现,方案1在辐板与轮毂连接位置的应力梯度偏大,涡轮盘辐板显得过于单薄,盘缘径向变形大,要开展工程应用,还需对辐板位置的强度进行进一步优化。

与方案1相比,方案2在辐板位置的应力更加均匀,辐板与轮毂部位有多处环腔,其厚度过渡也更为均匀。从盘内部孔的加工性考虑,必须采用焊接结构,即先加工左右半盘再通过焊接连接在一起。

方案1较传统涡轮盘结构形式具有一定的减重效果,但轮毂部分较传统单辐板涡轮盘并无太大改变,热惯量和机械惯量仍较大。因此,优选方案2为双辐板涡轮盘的结构方案。由于左右半盘各有5个焊接面,因此需开展双辐板涡轮盘焊接工艺研究。

4 制造工艺分析

本文得到的双辐板涡轮盘结构方案,与国外专利中提及的双辐板涡轮盘都分为左右两个半盘,需通过焊接连接在一起。由于焊接面的存在,双辐板涡轮盘在试验或工作过程中,可能会因焊缝力学性能不足导致轮盘在焊缝位置开裂,因此要选择合理的焊接方法,优化焊接工艺,保证焊接后母材和焊接接头的力学性能良好,确保双辐板涡轮盘安全可靠工作。从工艺难度角度分析,为保证焊缝质量,在双辐板涡轮盘焊接过程中,需保证焊接表面贴合良好,且不能有明显的错位和台阶等特征存在。这对焊接面的表面粗糙度和平面度加工提出了很高的要求,加工难度大。另外,由于焊接后双辐板涡轮盘左右半盘之间的空腔无法再进行机械加工,因此需合理安排双辐板涡轮盘制造流程,焊接工序与机械加工工序需交叉进行,在焊接前完成内腔的加工。

5 结束语

低惯量涡轮转子技术是高推重比发动机研制的一个关键技术。本文的研究表明,低惯量涡轮转子结构涡轮盘采用双辐板涡轮盘的结构形式合理可行,能有效实现减重,但其工程应用还需建立在焊接工艺成熟的基础之上。建议继续开展双辐板涡轮盘的工程化应用研究,及双辐板涡轮盘焊接工艺关键技术和制造工艺技术攻关。

致谢:感谢西北工业大学机电学院张卫红教授及其学术团队对本文的技术支持。

[1]张乘齐,何爱杰,张卫红,等.基于BOSS平台的热力耦合场涡轮盘优化[J].燃气涡轮试验与研究,2008,21(2):53—56.

[2]US Department of Defence.Intergrated High Performance Turbine Engine Technology(IHPTET)[R].Gas Turbine Forecast,Archived,2006.

[3]Cario R R.Twin-Web Rotor Disk:US,005961287A[P]. 1999.

[4]Cario R R,Sargent K A.Twin Web Disk:A Step beyond Convention[J].Journal of Engineering for Gas Turbine and Power,2002,124(2):298—302.

[5]王如根,高坤华.航空发动机新技术[M].北京:航空工业出版社,2003.

[6]陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006.

[7]Harding B R,Curtiss D H.Contoured Disk Bore:US,7241111B2[P].2007-07-10.

Design and Optimization of Low Inertia Turbine Rotor Structure

ZHANG Cheng-qi1,HUANG Wen-zhou1,LIU Xue-wei2,PAN Rong1,ZHOU Jiang-feng1,YANG Jun-gang3

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.Department of Aviation Theory,Aviation University of Air Force,Changchun 130022,China;3.Sino-French Laboratory of Concurrent Engineering,Northwestern Polytechnical University,Xi’an 710072,China)

The design features and requirements of low inertia turbine rotor structure were presented.The research about low inertia turbine rotor was done on an engine platform;especially for the design features of the twin-web disks and the connection structures,the empirical design,the topological optimization design and shape optimization investigation were developed.Comparative analysis about the two kinds of twin-web disk structure after optimization has been made.The welding and manufacture methods of twin-web disks were also studied.The results show that low inertia turbine rotor using twin-web disk structure is feasible, the twin-web disk structure can not only effectively reduce the weight of the rotor,but also the heat inertia and mechanical inertia.

aero-engine;low inertia turbine rotor;twin-web disk;structure analysis;topological optimization;shape optimization

V232

A

1672-2620(2013)04-0033-04

2013-02-27;修改日期:2013-07-22

张乘齐(1983-),男,四川南溪人,硕士,工程师,从事燃气涡轮发动机涡轮部件设计工作。