某改进型后张法大管桩结构抗弯试验研究

2013-06-30桑登峰胡若邻

桑登峰,胡若邻

(中交四航工程研究院有限公司,广东 广州 510230)

混凝土材料抗压强度高、抗弯拉能力弱的特点导致混凝土管桩抗弯能力弱;而预应力混凝土管桩有效克服了混凝土管桩在抗弯方面的不足;另外由于其单桩承载力高、耐久性好、施工快、质量可靠等优点,使得预应力管桩在水运码头、工业民用建筑、铁路桥梁等众多领域得到广泛的应用[1-3]。

随着工程技术的发展以及施工技术的进步,对预应力混凝土大直径管桩的要求也越来越高,管桩直径越来越大,桩长也越来越长[4-5]。改进型后张法大管桩进行了如下改进:1)采用复合成型工艺、改进混凝土配比和蒸养工艺使混凝土强度等级达到C80;2)改进预应力张拉工艺,消除后批张拉对前批张拉预应力的影响;3)增长单节管节长度,单节长度达到8 m;4)提高管桩混凝土有效预压应力,有效预压应力达到15.6 MPa。

直径1.2 m的改进型后张法预应力大管桩(壁厚14.5 cm,单节长度为8 m,混凝土有效预应力为15.6 MPa),该型管桩抗裂弯矩和极限弯矩的设计计算值分别为2681 kN·m、3617 kN·m,且管桩接头抗裂弯矩和极限弯矩不小于管桩本身抗裂弯矩和极限弯矩,本文通过一系列的试验,研究该型桩的受力特性和破坏特征,证明了此改进型后张法管桩在抗弯性能方面优势明显。

1 试验概况

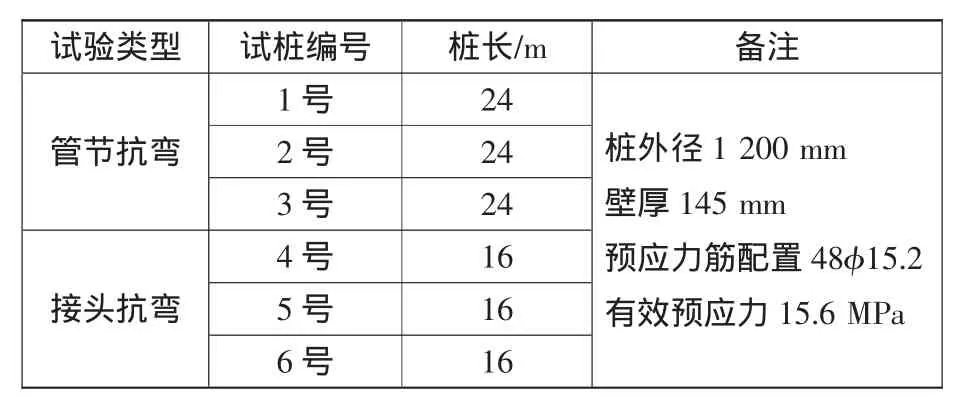

针对后张法大管桩的抗弯能力改善情况,本次试验重点研究了此型混凝土管桩的抗弯性能,包括管节抗弯性能以及管桩接头的抗弯性能,本次试验为验证性试验,以试验桩达到设计要求为首要目的。试验内容包括加载过程中桩身关键截面应力分布、挠度变化、裂缝发展及断裂性状4大部分。试验采用6根试验桩,其中3根管桩进行管节抗弯试验研究,另外3根管桩进行管桩接头抗弯试验研究,试验桩的基本情况如表1所示。

表1 试验桩概况汇总表

2 试验设备

试验装置参考国家标准相关规范制作[7-8],采用反力架加载装置,加载采用自锁式稳压千斤顶,挠度测定采用百分表进行,应变的观测采用电阻应变片(120 Ω,标距 5 cm),采集装置采用UCAM-60B静态应变仪,裂缝宽度测定采用RSCK裂缝宽度测试仪。裂缝分布采用摄像以及裂缝展开图的方式记录。管节本身抗弯试验装置如图1所示,管桩接头抗弯试验装置如图2所示。

图1 管节抗弯装置示意图

图2 管节接头抗弯装置示意图

试验的加载方式根据GB 13479—2009《先张法预应力混凝土管桩》确定,大直径管桩抗弯试验采用分级加载。当试验荷载小于正常使用的设计荷载时,每级荷载为该荷载值的20%;当试验荷载大于设计荷载时,每级荷载为设计荷载的10%;当试验荷载接近抗裂荷载时,每级荷载为设计荷载的5%。每级荷载持荷5 min,以试验数据稳定为准。试验过程中同时记录下各级荷载作用下的构件变形,包括荷载值、跨中下挠、支座沉降和混凝土应变,记录的时间为第0、3 min和5 min。当构件出现裂缝时,应同步记录裂缝出现的时间,并测量裂缝的宽度,描述裂缝的分布。

抗裂荷载的检验标志有:出现肉眼可见裂纹;混凝土应变突变;百分表指针跳动。极限荷载的检验标志有:构件受压区混凝土破坏;受拉钢筋被拉断;受拉主筋处的最大裂缝宽度达到1.5 mm。当出现以上任何一种标志时,即可判定已出现该荷载状态。

桩身抗裂承载力(弯矩)和极限承载力(弯矩)判断参考GB 13476—2009《先张法预应力混凝土管桩》可确定:1)当在试验加载过程中出现上述检验标志时,应取前一级荷载值作为检验荷载的实测值;2)在规定的荷载持续时间内出现上述检验标志时,取本级荷载值与前一级荷载值的平均值作为其检验荷载的实测值;3)当在规定的荷载持续时间结束后出现上述检验标志时,取本级荷载值作为其检验荷载实测值。

3 试验结果与分析

3.1 管节本身抗弯性能

根据图1所示,对于24 m(8×3)的后张法大管桩,其抗裂弯矩和极限弯矩计算公式为:

其中:p0=5.5 kN(分配梁、千斤顶和U型箍总重);L=24 m;a=0.5 m。

根据该型桩的设计资料,可以分别得到设计抗裂荷载472.5 kN,设计极限荷载680.5 kN。

管桩本身抗弯试验的荷载-跨中挠度曲线,如图3所示。试验桩加载过程大致可分为两个阶段:荷载约550 kN前,结构抗弯刚度约为20 kN/mm;约550 kN后,结构抗弯刚度明显减小,说明结构已开裂,受拉区混凝土部分退出工作。

图3 管节抗弯试验跨中挠度发展

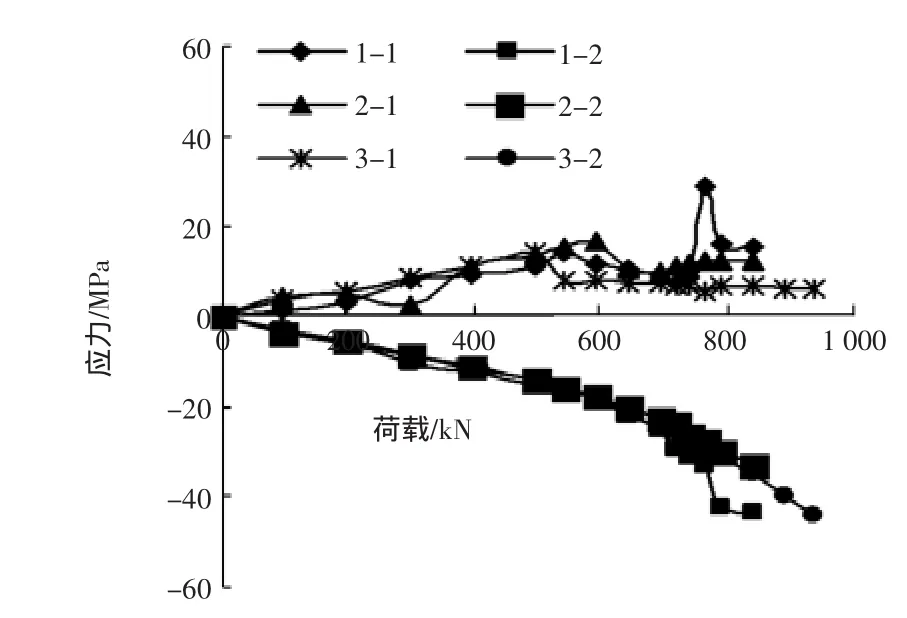

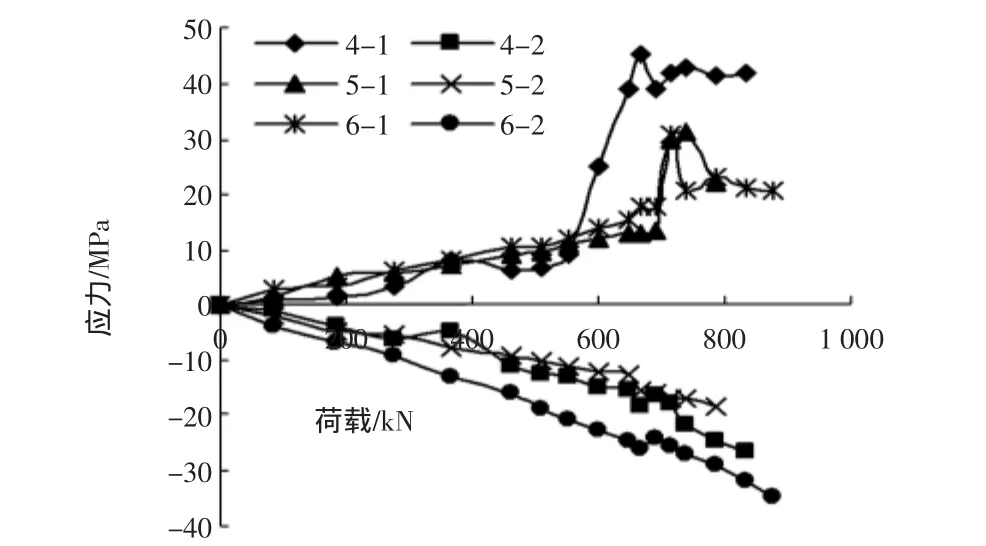

试验桩跨中荷载-应力发展情况如图4所示。(C80混凝土弹性模量取3.8×104MPa,拉应力为正,压应力为负),由图中可以发现,裂缝出现之前桩身跨中应力比较小且基本呈线性分布。

图4 管节抗弯试验应力发展

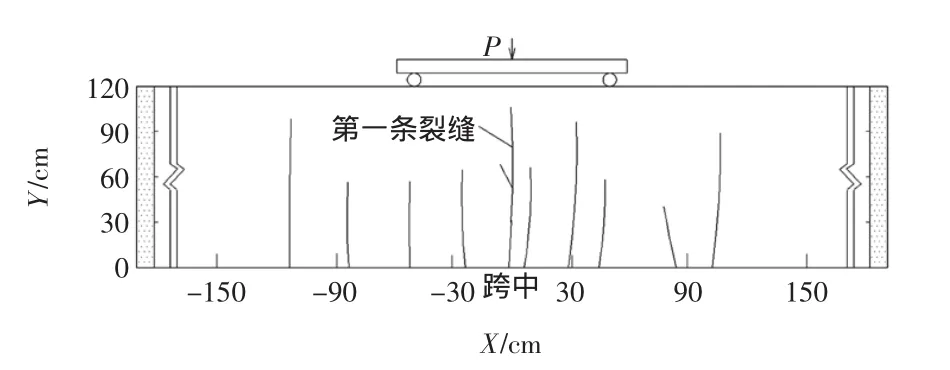

管桩本身抗弯试验的裂缝分布,如图5~7所示。

图5 1号管桩裂缝分布图

图6 2号管桩裂缝分布图

图7 3号管桩裂缝分布图

1号管桩抗弯试验结果如下,加载到545.1 kN时,桩身跨中上下部的拉压应变几乎相等;加载到594.6 kN时,加载过程中,桩身跨中下部出现了长0.3 m、宽0.01 mm的裂缝,且拉应变减小;加载到644.2 kN时,在持荷时间内,桩身跨中加载点下方的桩身下部新增了2条长0.6 m、宽0.1 mm的横向裂缝;加载到693.7 kN时,在持荷时间内,裂缝延伸了0.4 m;加载到743.3 kN时,在持荷时间内,新增了2条裂缝;加载到768.0 kN时,在持荷时间内,又新增了2条裂缝,跨中1条裂缝,另一条裂缝出现在右侧加载点向右偏移1.2 m处桩身下部;加载到790.2 kN时,在持荷时间内,桩身跨中下部裂缝最大宽度增至0.6 mm;加载到842.4 kN时,在持荷时间后,桩身跨中下部裂缝最大宽度增至0.8 mm,裂缝数量发展到10条。

2号管桩抗弯试验结果如下,加载到545.1 kN时,桩身跨中下部拉应变增加缓慢;加载到594.6 kN时,加载过程中,加载点处桩身下部开裂,长0.5 m,宽0.1 mm;加载到644.2 kN时,在持荷时间后,跨中下部拉应变突然变小,跨中下部出现宽0.3 mm裂缝;荷载由693.7 kN到842 kN过程中,桩身跨中裂缝最大宽度由0.5 mm变为1 mm,且裂缝出现范围逐渐扩大,分布在加载点下方左右1.5 m范围内,裂缝数量为11条。

3号管桩抗弯试验结果如下,加载到545.1 kN时,在持荷时间内,桩身跨中下部出现长0.3 m宽0.05 mm裂缝;加载到644.2 kN时,在持荷时间后,共出现7条裂缝,最宽的0.3 mm,长1 m;加载到693.7 kN时,在持荷时间后,新增了2条裂缝,共9条裂缝,最宽的0.5 mm,长1.2 m;荷载由718.5 kN到941.5 kN过程中,共有11条裂缝,裂缝最大宽度由0.6 mm变为1.6 mm。

对于1号桩,加载到594.6 kN时,在持荷时间内,桩身跨中下部出现了裂缝,则实测抗裂荷载取本级荷载与前一级荷载的平均值,为569.85 kN;加载到842.4 kN时,在持荷时间后,桩身出现裂缝的最大宽度为0.8 mm,还没达到极限状态,由于地锚开裂,加载终止,实测极限荷载大于842.4 kN。即实测抗裂弯矩为3119.1 kN·m,大于设计抗裂弯矩2681 kN·m;实测极限弯矩大于4345.6kN·m,也大于设计极限弯矩3617kN·m。

对于2号桩,加载到594.6 kN时,在加载过程中桩身开裂,则实测抗裂荷载取前一级荷载,为545.1 kN;加载到842.4 kN时,在持荷时间后,桩身出现裂缝的最大宽度为1 mm,还没达到极限状态,由于地锚开裂,加载终止,可见实测极限荷载大于842.4 kN。实测抗裂弯矩为3007.7 kN·m,大于设计抗裂弯矩2681 kN·m;实测极限弯矩大于4345.6 kN·m,也大于设计极限弯矩3617 kN·m。

对于3号桩,加载到545.1 kN时,在持荷时间内,桩身开裂,实测抗裂荷载取本级荷载与前一级荷载的平均值,为520.3 kN;加载到941.5 kN时,在持荷时间后,桩身跨中下部出现了宽1.6 mm横向裂缝,该桩已达到极限状态,实测极限荷载取本级荷载,为941.5 kN。实测抗裂弯矩为2896.1 kN·m,大于设计抗裂弯矩2681 kN·m;实测极限弯矩为4791.5 kN·m,大于设计极限弯矩 3617 kN·m。

3.2 管桩接头抗弯性能

根据图2所示,对于16 m(8×2)的后张法大管桩,其抗弯弯矩计算公式为:

其中:p0=5.5 kN,L=16 m,a=0.5 m,q=12.62 kN/m。

根据该管桩设计资料,可以分别得到设计抗裂荷载698.4 kN,设计极限荷载977.8 kN。

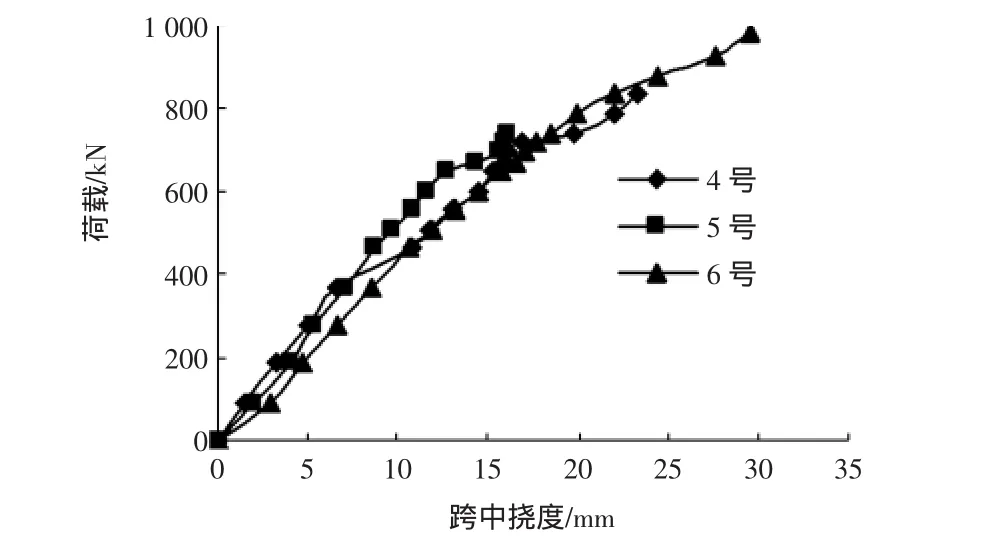

管桩接头抗弯试验的荷载-跨中挠度曲线,如图8所示。试验桩加载过程大致可分为两个阶段:荷载约700 kN前,结构抗弯刚度约为45 kN/mm;约700 kN后,结构抗弯刚度明显减小,说明结构已开裂,受拉区混凝土部分退出工作。

图8 管节接头抗弯试验跨中挠度发展

试验桩跨中荷载-应力发展情况如图9所示。由图中可以发现,裂缝出现之前桩身跨中应力比较小且基本呈线性分布。

图9 管节接头抗弯试验应力发展

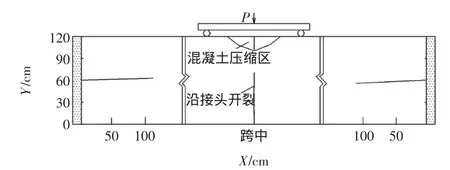

4号、6号管桩抗弯试验的裂缝分布如图10、图11所示。

图10 4号管桩裂缝分布图

图11 6号管桩裂缝分布图

4号后张法大管桩接头抗弯试验结果如下,加载到738 kN时,在持荷时间内,管桩两端外壁的上下部出现两条顺桩向裂缝,长0.8 m,宽0.2 mm;加载到785 kN时,在持荷时间后,桩身接头下部黏结缝出现长0.77 m、宽0.1 mm的横向裂缝,下部跨缝应变片破坏;加载到831 kN时,管桩两端外壁的上下部出现两条顺桩向裂缝增长到1.2 m,宽度0.4 mm,在持荷时间后,桩身跨中下部的裂缝增长了0.3 m,同时由于地锚出现宽0.5 mm的裂缝,加载终止。

5号后张法大管桩接头抗弯试验结果如下,加载到738 kN时,桩身混凝土和粘结处均未出现裂缝,由于地锚开裂,终止加载。

6号后张法大管桩接头抗弯试验结果如下,加载到715 kN时,在持荷时间后,管桩跨中的下部黏结缝出现了微裂缝,且下部拉应变突然变大;加载到738 kN时,管桩跨中下部拉应变减小;加载到877 kN时,在持荷时间后,地锚处出现宽0.2 mm的裂缝,管桩跨中上部压应变突然变大;管桩两端外壁的上下部出现两条顺桩向裂缝,长1.3 m,宽0.3 mm;加载到923 kN时,在持荷时间内,管桩跨中下部出现宽0.5 mm的裂缝;加载到980 kN时,在持荷时间结束后,管桩跨中上部混凝土压碎破坏。

对于4号桩,加载到738 kN时,在持荷时间内,桩两端内壁上下部出现裂缝,实测抗裂荷载取本级荷载与前一级的平均值,为726.5 kN。实测抗裂弯矩为2775.3 kN·m,大于设计抗裂弯矩2681 kN·m。

对于5号桩,加载到738 kN时,在持荷时间后,桩身未出现裂缝,因地锚开裂,加载终止,实测抗裂荷载大于本级荷载738 kN。实测抗裂弯矩大于2814 kN·m,大于设计抗裂弯矩2681 kN·m。

对于6号桩,加载到715 kN时,在持荷时间后,桩的右端内壁出现了裂缝,实测抗裂荷载取本级荷载,为715 kN;加载到980 kN时,在持荷时间结束后,桩身跨中上部混凝土压碎,桩已达到极限状态,实测极限荷载取本级荷载,为980 kN。实测抗裂弯矩为2736.7 kN·m,大于设计抗裂弯矩2681 kN·m;实测极限弯矩为3621 kN·m,大于设计极限弯矩3617 kN·m。

综上所述,后张法大管桩的实测平均抗裂弯矩为3007 kN·m,超过设计抗裂弯矩12%;实测平均极限弯矩为4494 kN·m,超过设计极限弯矩24%。后张法大管桩接头的实测平均抗裂弯矩为2775 kN·m,超过设计抗裂弯矩3.5%,该桩的实测抗裂弯矩满足设计要求。

4号和6号后张法大管桩管桩两端外壁的上下部出现两条顺桩向裂缝,尤其是4号后张法大管桩两端外壁先于跨中出现裂缝,管桩两端外壁开裂主要是由于支点反力在管桩端部支点附近产生应力集中,悬臂端过短导致管桩端部外壁受拉应力过大所致。规范[7]中建议的悬臂端长度为0.2 L,但是有时由于加载能力的限制,试验中会有意增加跨中长度,缩小悬臂端长度,但是悬臂端过短会导致端部先开裂,影响抗弯试验测试的试验结果,从试验结果可以看出,跨中极限弯矩时,管桩两端外壁的开裂长度最大为1.3 m(约为1倍桩直径),而悬臂端在2.5 m(约为2倍桩直径)时,试验过程中管桩两端外壁未出现开裂,因此建议混凝土管桩抗弯试验中,悬臂端长度在1~2倍管桩直径之间。

4 结语

通过一系列的抗弯试验,可以得出以下结论:

1)后张法大管桩的实测平均抗裂弯矩为3007 kN·m,超过设计抗裂弯矩12%;实测平均极限弯矩为4494 kN·m,超过设计极限弯矩24%。后张法大管桩接头的实测平均抗裂弯矩为2775 kN·m,超过设计抗裂弯矩3.5%,该桩的实测抗裂弯矩满足设计要求。

2)抗弯试验显示,桩身裂缝集中分布在纯弯段3 m范围内。

3)混凝土管桩抗弯试验,两端悬臂端的长度在1~2倍管桩直径之间。

[1]邓友生.预应力混凝土管桩的应用研究及发展前景[J].建筑技术,2003,34(4):263-266.

[2]卓杨.大直径离心钢管混凝土管桩抗弯承载力研究[J].岩土工程学报,2011,33(2):135-138.

[3]张忠苗.加强型预应力混凝土管桩抗弯剪性能试验研究[J].浙江大学学报(工学版),2011,45:15-21.

[4]JGJ 94—94,建筑桩基技术规范[S].

[5]柳炳康.预应力填芯管桩抗弯性能与延性特性的试验[J].工业建筑,2007,37(3):46-50.

[6]JTS 167-6—2011,港口工程后张法预应力混凝土大管桩设计与施工规程[S].

[7]GB 13479—2009,先张法预应力混凝土管桩[S].

[8]GB 50152—92,混凝土结构试验方法标准[S].