压力机门式机身有限元分析与校核方法

2013-06-29何彦忠林雅杰

何彦忠,林雅杰

(江苏扬力集团精密机床研究所,江苏 扬州 225127)

1 引言

随着机械加工业的发展,对于设备加工精度的要求也越来越高,压力机作为金属及有色金属冲裁、落料、拉伸等加工工艺的主要工具,对于其精度和质量的要求也在逐步提高。机身体作为压力机重要的支撑部件,承受所有的冲压反作用力,其强度和刚度的合理控制,直接影响到机床的整机质量和精度。随着计算机与有限元软件的发展,用有限元法对零部件进行受力分析校核逐渐取代了原有的经典材料力学的危险截面计算法。通过测试证明,有限元法计算结果误差更小,能够为设计人员提供更为可靠的参考依据。近两年来,采用有限元分析法对机床在设计开发阶段的关键零部件进行及时分析校核,为零部件的反复优化改型设计提供了重要参考依据,使机床在生产加工前,其零部件强度和刚度已经有了较好的控制,极大减少了返工率。总结长期以来的有限元分析经验,本文以JM36-250 机床机身体为例,较为系统化地对门式机身应用有限元法进行分析校核作了详细阐述,并给出了相关校核标准[1-2]。

2 有限元法分析方案与校核标准

2.1 有限元法介绍

有限元法(FEM,即 Finite Element Method)是指利用简单而又相互作用的有限个单元去逼近一个真实物理系统,并借助人工或计算机有限次模拟计算得出所需结果。有限元分析软件有很多,如ANSYS、ABAQUS、NASTRAN、UG、SW、CATIA、FEPG、JFEX、KMAS 等。本文采用了ANSYS 软件,其强大计算功能已被工程技术人员普遍认可。ANSYS 分析软件包括前处理、分析计算、后处理三个模块。

本文应用的ANSYS 的分析类型主要有结构静力学分析和结构动力学分析。应用有限元进行零件受力校核,其机理为连续介质在受力条件下的弹塑性迁移变形。

2.2 机身有限元分析方案

机身体作为压力机的基本支撑部件,在工作时承受全部的工件变形反作用力。机身在工作时的基本载荷情况为:一个是作用在机身体曲轴支撑孔上,方向朝上的力,另一个作用在工作台上,方向朝下的力,这两组力大小相等方向相反。曲轴安装孔上的作用力以轴承载荷的形式作用给接触面,工作台上的载荷以均布面载荷的形式作用在下模板安装接触面上,压力机底座通过地脚螺栓与地基相连,地脚螺栓孔设置螺栓约束,约束螺栓孔处径向、切向、轴向自由度,底座面其他与地基接触部分引入三坐标接触约束,主要约束垂直于地基面的自由度。

机身常用的有限元分析主要有三种:静态分析、模态分析、动态分析。静态分析主要针对产品改型设计前期反复的优化设计过程中,为快速校核其零件的强度与刚度而常用的分析方法。能为设计人员快速提供参考依据,指导其对零件进行相应的优化设计,使在设计前期对零件的静强度和静刚度有较好的控制。虽然计算结果误差相对较大,但是对于指导零部件的前期设计是非常有效的。动态分析主要针对机床设计后期参数定型完成后,作为重要的设计检验分析报告,在机床生产加工前,为核实整机的强度与刚度是否满足技术要求所做的分析。显然,压力机在冲压过程中,机身承受的是动载荷,因此动态分析结果更加准确可靠。模态分析主要针对一些行程次数较高的机床,为避免机床的固有频率和机床的受迫振动频率相近而进行的校核分析。此外,从模态分析中得出的机身体固有振型,可以看出机身体振动是否对称、协调,为优化控制机床振动提供了有效参考依据[3-4]。

下面以JM36-250 机身体为例,对门式机身体的静态、模态、动态有限元分析法进行详细系统阐述。

2.3 机身体校核依据与标准

JM36-250 机身体采用Q235-A 焊接,材料力学性能如表1 所示,其拉压疲劳极限强度作为机身体的许用拉压应力校核标准。

表1 Q235-A 板材力学性能

门式机身应力校核标准:考虑焊接机身强度安全系数为n=1.6~2,则机身体的平均应力水平控制在40~60MPa 以内,最大应力集中应控制到100MPa以内。

门式机身由于角变形对于压力机精度影响较小,则刚度一般不作为校核标准。而机身体自身变形会极大影响压力机装模高度改变与滑块下死点的定位精度,即压力机垂直刚度是必须要进行校核的。压力机垂直刚度通过统计,ΔH=50%机身体变形+30%滑块变形+20%曲轴、连杆变形,由此可见机身体的变形占压力机装模高度垂直改变量的一半左右,合理控制机身变形就可有效提高压力机垂直刚度。机床工作时,机身体受力后发生变形较大的部分为曲轴支撑部分、两侧立柱部分、工作台部分。

门式机身刚度校核标准:考虑焊接工艺的时效性,经过长期实践分析证明,通过校核控制曲轴支撑部分、立柱、工作台的挠度可以达到控制机身体刚度的要求。曲轴支撑部分的许用挠度为其中L1为支撑部分测量间距;立柱部分的挠度为其中 L2为立柱高度;工作台的挠度为其中L3为工作台测量长度。

按照以上标准校核,所设计压力机质量和精度基本能满足现有工艺需求。

3 门式机身静态有限元分析

3.1 有限元分析模型创建

由于压力机机身结构比较复杂,为了便于划分网格和更好地进行有限元分析,必须合理建立机身模型。对于明显不会影响机身强度、刚度的部位,如某些螺孔、销孔、圆角以及筋板凸台等予以简化。但要注意工作台面下支撑筋板、机身靠近地基处的加强筋板以及前后曲轴支撑孔处的凸台结构不能简化。生成Parasolid 格式后将其导入ANSYS 中,根据压力机机身的结构特点,选择合适的实体单元和网格密度,对机身体进行网格划分,其有限元分析网格模型如图1 所示。

3.2 机身静态分析加载方案

依据前面所述加载方案,对于JM36-250 机身体,工作台承受满负载Pg,前支撑孔距离压力中心m=289.5mm,后支撑孔距离压力中心n=322.5mm,则前两个支撑孔所受总力F1=0.52696Pg,后两个支撑孔所受总力F2=0.47304Pg。工作台承受均布载荷,所以面载荷压力为为工作台加载面积,代入JM36-250 参数得qm=0.79MPa。支撑孔处承受轴承载荷,压力按照余弦分布 p(θ)=αcosθ,则单个前支撑孔受力为单个前支撑孔受力为其中l1、l2为前后支撑孔的长度,R1、R2为前后支撑孔半径。JM36-250 机床 l1=114mm,l2=215mm,R1=150mm,R2=97.5mm。将数值代入可得单个前支撑孔的压力分布为p1(θ)=19.26cosθ(MPa),p2(θ)=14.10cosθ(MPa)。

3.3 机身静态分析结果及核算

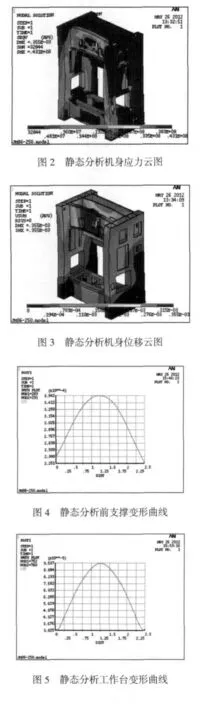

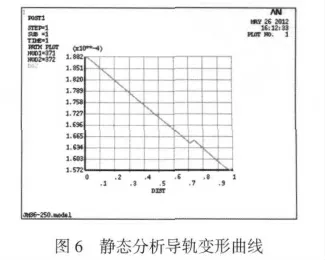

按照以上方案数据加载计算后得到应力云图,如图2 所示。从云图中可知,静态分析最大应力为43.1MPa<[100MPa],机身平均应力水平为(4.81~12.5)MPa<[(40~60)MPa],静态分析结果显示,机身应力水平完全符合要求,且安全系数较大;变形云图如图3 所示,最大变形发生在曲轴前支撑处,为0.355mm,图4、图5、图6 分别为静态分析下机身前支撑、工作台、导轨的挠度变形曲线。从图4 曲线可以看出,前支撑挠度为ξ1=0.129mm,前支撑测量距离曲轴支撑部分挠度符合要求;从图5 曲线可以看出,工作台挠度为ξ2=0.0651mm,工作台测量长度为工作台静力分析挠度符合要求;门式整体机身没有单独立柱,立柱暂不校核,计算出导轨角变形即可,导轨变形差为ΔL3=0.031mm,导轨长度L3=950mm,导轨角变形为γ=(180×60×ΔL3)/(πL3)=0.1122 角分<1.5 角分,满足要求。

4 门式机身动态有限元分析

压力机设计前期机身强度、刚度按静态分析校核是满足要求的,但压力机冲压过程中,机身受力状况是动态的,因此在机身体参数定型完成后,对其进行动态分析是有实际意义的。

4.1 动态分析参数

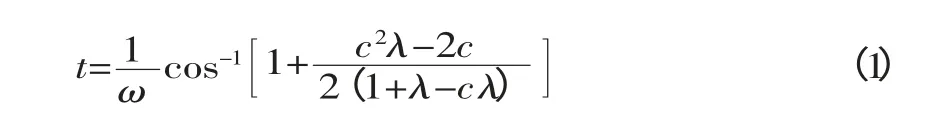

压力机冲裁工作中,一般冲头进入板料厚度为δ/3 时,冲裁力达到最大值Pg,随后冲裁力急剧下降,当冲头进入约0.45δ 时,板料断裂,其中δ 为板料厚度。依据压力机运动关系可以得出滑块冲压的时间关系式为:

表2 为JM36-250 机身动态分析参数,表中参数均为机床极限冲压参数与极限性能数据。

表2 JM36-250 机身动态分析参数

4.2 动态载荷确定

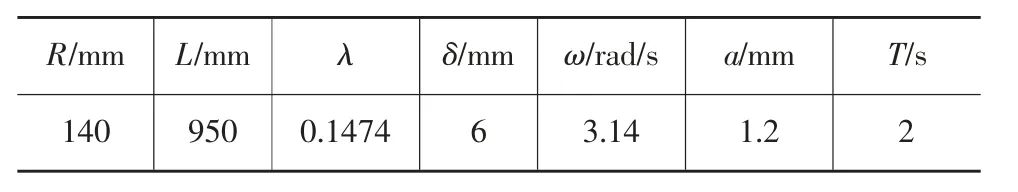

将 S=a、0.55δ+a、2δ/3+a、δ+a 分别代入式(1),可得到 t1、t2、t3、t4,则冲裁总时间为 tmax=t4-t1,冲头进入板料 δ/3 的时间 mτ=t4-t3,冲头进入板料 0.45δ 的时间 nτ=t4-t2。计算得出 t1=0.039s、t2=0.076s、t3=0.081s、t4=0.096s,tmax=t4-t1=0.057s,mτ=t4-t3=0.015s,nτ=t4-t2=0.020s。mτ/nτ=3/4,不妨取 m=3、n=4。则随时间变化的力 P(t)为:

4.3 动态分析结果及核算

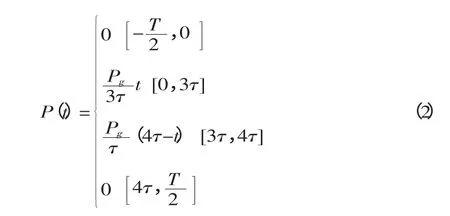

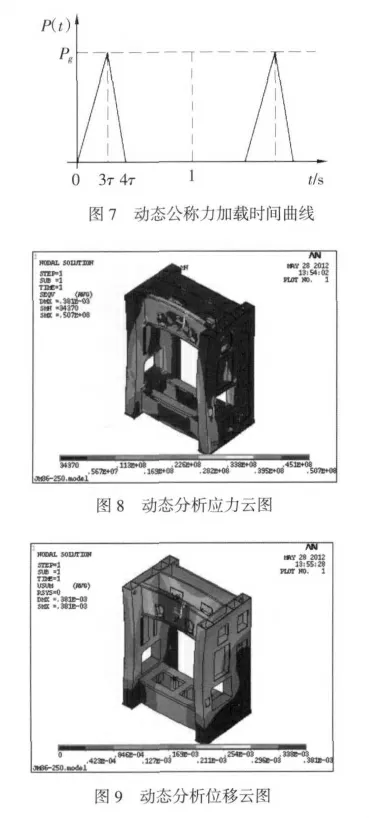

如图7 所示为机身动态载荷-时间曲线。从曲线分析可知,对于同一台压力机,尽管冲载最大负荷相同(均为Pg),由于冲裁板料厚度的不同,所得到的动载荷谱是不同的。图8、图9 分别为门式机身动态有限元分析应力和变形云图。

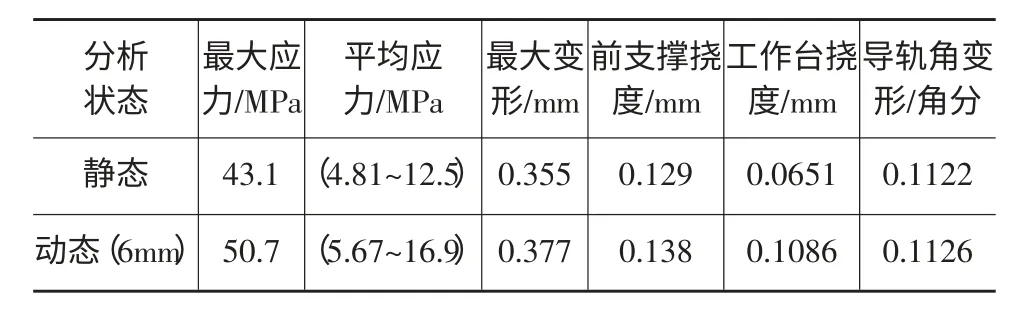

从图8 应力云图中可以看出,冲裁板厚δ=6mm时,动态分析最大应力为50.7MPa<[100MPa],机身平均应力水平为(5.67~16.9)MPa<[(40~60)MPa],动态分析应力是满足要求的。从图9 变形云图中可以看出,机身在动态分析下最大变形为0.377mm。

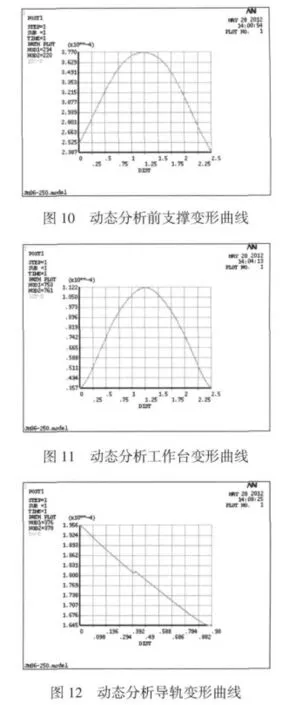

图10、11、12 分别为动态分析下机身前支撑、工作台、导轨的挠度变形曲线,从挠度曲线中可以得出,前支撑挠度变形为ξ1′=0.138mm,工作台挠度变形为 ξ2′=0.1086mm,导轨处的角变形为 γ=3439.5ΔL3/L3=0.1126 角分。经校核动态分析变形量符合要求,校核标准同静态分析。

4.4 静态与动态分析结果对比

表3 为JM36-250 机身静态分析与冲裁板厚为6mm 时的动态分析结果对比表。从数据对比发现,最大应力在动态分析比静态分析大17.6%,机身最大变形动态比静态大6%,前支撑挠度动态比静态大7%,工作台挠度动态比静态大60%,导轨角变形相差不大。由此可以看出,动态分析结果比静态分析数值稍大,且随着冲压板料厚度的增加,增大幅度越来越大。则若按普通的静态载荷核算机身时,应适当考虑动载荷系数较为合理。

表3 静态与动态分析结果对比表

5 门式机身模态分析

之所以要对机身体进行模态分析是因为压力机在工作过程中,冲击力是以动载荷的形式作用于机身体,为了保证工件的加工精度以及加工效率,还需要考虑机身体的动态特性,通过其动态特性的模态振型的突变处找出缺陷位置,从而确保机身体具有较高的动刚度,以及避免共振的产生(即机身体的固有频率与激励频率不能相等)。因此,通过模态分析可以直观显示出压力机的动态特性和薄弱环节,从而为压力机的运行参数提供直接的理论分析依据。

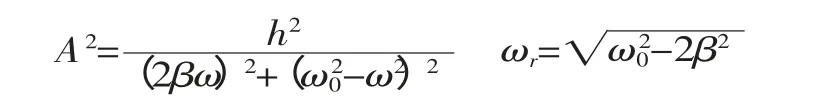

5.1 模态分析的基本理论

在求机身自由振动的频率和振型(机身的固有频率和固有振型)时,由于阻尼对它影响不大,因此,可作为无阻尼自由振动问题来处理。当机床受迫振动频率等于系统的固有频率时,系统发生共振现象。此时系统最大限度地从外界吸收能量,关系式如下:

在弱阻尼即β≪ω0的情况下,ω=ω0时,系统的振动速度和振幅都达到最大值——共振。为防止共振则机床的固有频率fn与激振频率f,应满足:

5.2 机身模态分析结果

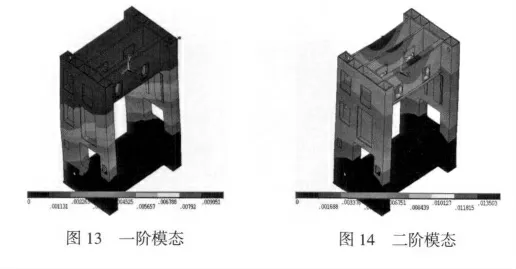

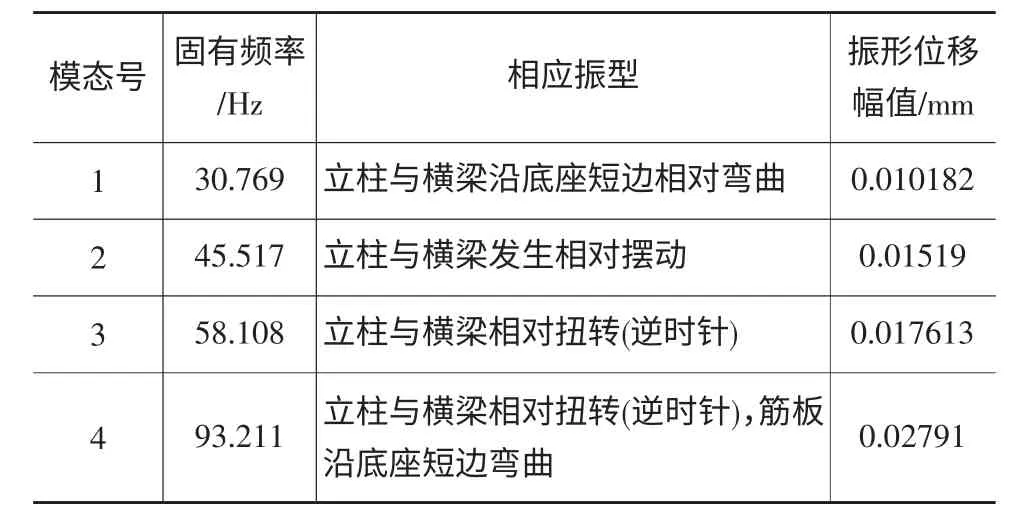

根据模态分析理论,各阶模态所具有的权重因子大小与该阶模态频率的倒数成正比,即频率越低,权重越大。这也就是说低阶模态特性基本决定了结构的动态性能。因此在研究其动态特性时,只需提前几阶较低的固有频率和振型,因为低阶振动对结构的影响最大,本文提取前4 阶模态。如图13、14、15、16 分别为一、二、三、四阶模态分析云图。模态分析数据如表4 所示。

表4 机身体模态分析

从以上振型分析得出,压机机体不仅在前后、上下以及左右各个方向上有弯曲振动,而且还有扭转振动,这些振动使整个机身体受到影响,使导向部分磨损加剧,从而影响冲压件的精度及模具的使用寿命。因此,在设计过程中应适当调整局部刚度和阻尼抑制以上振动现象的发生。由于机体的低阶振型大多源于机体本身的强度和刚度,即机体的强度和刚度是影响机体动态特性的重要因素之一,所以通过增加机体强度和刚度可提高机身体的固有频率[5-10]。

6 总结

(1)通过总结长期的有限元分析经验,较全面、系统化地介绍了有限元分析法在校核门式机身时的加载方案,并对机身常用的三种有限元分析做了详细阐述。

(2)详细给出了门式机身设计时,强度与变形相关的有限元校核标准,并以JM36-250 机身为例,对其进行了静态、动态、模态分析,并给出了相应的分析结果评价,为门式机身有限元分析提供了参考模板。

[1]何德誉.曲柄压力机[M].北京:机械工业出版社,1989.

[2]《锻压技术手册》编委会.锻压技术手册[M].北京:国防工业出版社,1988.

[3]赵兰磊,何彦忠,陈文家,等.基于ANSYS 与COSMOSXpress 对闭式压力机机身的有限元分析及优化 [J].机械工程师,2011,(12).

[4]郭成壁,陈全福.有限元法及其在动力机械中的应用[M].北京:国防工业出版社,1984.

[5]侯永超,房志远,张营杰.大型自由锻造油压机上横梁的有限元分析[J].锻压装备与制造技术,2008,43(1).

[6]张贵成,阮卫平,符起贤.闭式单点压力机机身的有限元分析[J].锻压装备与制造技术,2009,44(1).

[7]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2007.

[8]高耀东,郭喜平,郭志强,编.机械工程应用25 例[M].北京:电子工业出版社,2007.

[9]杨 康,韩 涛.ANSYS 在模态分析中的应用[J].佳木斯大学学报,2005,(1):85-87.

[10]黄 炎.局部应力及其应用[M].北京:机械工业出版社,1986.