冲压装备自动化技术现状与发展

2013-06-29居跃峰

居跃峰

(上海通用汽车有限公司 整车制造工程部,上海 201201)

0 引言

随着汽车、家电、航空等行业的高速发展,我国板材加工设备、加工工艺均有了长足进步。据不完全统计,轿车零部件中40%以上是金属板材冲压件[1],由此可见冲压装备在汽车工业中的重要地位。

冲压装备自动化主要指材料供给、送料系统、换模、冲床的调整与运转、冲压过程中的检测报警系统等作业过程自动化,将这些技术应用到冲压生产流水线的相应环节从而实现冲压生产过程的自动化。本文从压力机、自动送料系统和机器人搬运系统三个方面,阐述冲压装备自动化的现状与发展趋势。

1 压力机应用现状与发展趋势

1.1 传统大型冲压生产线

车身覆盖件和车身结构件是汽车板材冲压件的主体,主要加工设备是大型冲压生产线。20 世纪70年代以前,大型冲压生产线通常以一台双动拉延机械压力机与数台单动机械压力机为主机,主机之间设置一个工件翻转装置,采用人工或机械的上下料方式,组成机械化或半机械化流水生产线。这种典型配置在国外汽车工业中使用了近半个多世纪。在我国,90%的现存冲压生产线属于这一阶段的产品[2]。90年代后期,为了克服传统机械压力机在合模时冲击速度过高、公称力不能及时达到而无法冲压深拉延件的缺陷,我国新建大型冲压生产线的拉深压力机开始采用多连杆技术,其主要优点是:①拉延过程中滑块速度慢且均匀,空行程运行速度快,生产效率高;②拉延深度大,最大深度可达320mm,而传统压力机只有70mm 左右;③用较小的偏心距实现较大的滑块行程,更便于上下料操作;④拉延过程冲击力小,有利于提高模具使用寿命和零件成形质量。

1.2 单机联线自动化冲压线

近年来,单机联线自动化冲压线在国内外竞相发展,成为汽车大型覆盖件自动化冲压生产的先进工艺技术之一,而且发展势头强劲。其通常配置为5~6 台压力机,配有拆垛、上下料机械手、穿梭翻转小车和码垛系统等,全线长度60m 左右。具有冲压质量稳定可靠、生产安全性高和柔性好等特点。由于上、下工位压力机的间距大,工件传输效率较低,生产节拍一般为6~9spm。单机联线自动化冲压技术占用资金较少,适合于多车型、小批量、高质量的大型覆盖件的冲压生产。在我国,经过近年来的新建和传统冲压联线自动化改造,现存约10%的冲压生产线属于该类型[2]。

近10年来,国外著名压力机供应商在全自动关键技术上又取得很大进展并得到成熟应用,如全自动换模系统、拉伸垫数字控制技术和功能完善的触摸屏监控技术等,使单机联线生产效率逐年提升。其中,全自动换模系统只需要操作人员在触摸屏上设置好模具号,模具更换的全过程由压力机自动完成,整个过程最多需要5min。全自动换模系统的主要功能包括:①平衡器与气垫压力自动调整功能;②装模高度、气垫行程自动调整功能,定位调整精度达0.1mm;③模具自动夹紧、放松功能;④高速移动工作台自动开进开出功能。

目前,国内的济南二机床集团在上述关键技术上也有所突破,代表了我国汽车冲压生产线的技术水平[3]。

1.3 大型多工位压力机

大型多工位压力机是目前世界上最先进、最高效的板材冲压设备,代表了目前车身覆盖件冲压成形的最高水平和发展方向。大型多工位压力机一般由拆垛机、大型压力机、自动送料系统和码垛系统等组成。其生产节拍可达16~25spm,是手工送料流水线的4~5 倍,是单机联线自动化生产线的2~3 倍,具有生产效率高、制件质量高的特点,特别适合大批量冲压生产。据美国精密锻压协会统计,美国三大汽车公司680 多条冲压线中有70%为多工位压力机;日本在美国的35 条冲压线中有24 台多工位压力机,占69%;日本国内的250 条冲压线中,有80 多条多工位压力机,占32%[4]。

在我国,由于大型多工位压力机结构复杂,造价昂贵,占用资金非常大,并且柔性不及单机联线自动化线,目前能够用于大型覆盖件冲压的多工位压力机还是空白。

1.4 其他压力机

上述压力机主要是应用于汽车外覆盖件的冲压设备。除此之外,目前国外还有一些压力机正处在研究和应用的前沿领域,如伺服压力机和高速压力机等。以日本小松为代表的厂商已经制造出市场化的伺服压力机产品,其与常规压力机相比具有以下优势:①滑块行程按需调整,完全消除无效行程,生产效率超高;②运行过程实时调整滑块状态,精确到微米级,抑止产品毛刺出现,精度超高;③运行噪声大幅降低,过程振动也大幅减少,模具寿命提高,噪声超低;④可以设定滑块速度曲线和下死点停留等工艺需要的特殊工作模式,柔性超高;⑤无离合器,驱动部件较少,润滑油与电力损耗少,节能效果超强[5]。高速压力机主要满足精密小型电子零件的冲压需求。日本电产京利、山田、爱西施等厂商的产品已经在生产中得到广泛应用,冲压节拍一般在800~1500spm。目前冲压节拍为4000spm 的超高速压力机已经被开发出来[6]。

2 自动送料系统现状与发展趋势

随着工业发展对冲压生产效率、精度、安全等方面提出的更高需求,冲压手工送料已逐步被自动化送料系统所取代,这也是实现多工位冲压的根本要求。

2.1 机械手自动化送料系统

对于单机联线自动化冲压线,采用机械手送料系统是实现联线自动化的一种可行方案。其主要由数控上料手、取料机械手和穿梭小车组成,相邻两台压力机间的输送单元主要包括以下机构:①一个取料机械手配备对应工件的真空吸盘式端拾器,将工件从上位压力机中取出并放置在穿梭小车上;②一个穿梭小车沿着压力机间的固定轨道,将工件输送到下位压力机的上料手位置;③一个上料机械手配备对应工件的真空吸盘式端拾器,将工件从穿梭小车取出并放置到下位压力机中。上述自动化送料系统结构复杂,维修工作量大。德国舒勒公司在最新一代用于摆杆式多工位压力机上的摆动横杆式输送机(Swingarm-Transfer)的基础上开发出快速横杆式输送系统(SpeedBar),如图1 所示。这种输送系统结构简单,输送效率高,可以实现模具和端拾器在单机联线自动化冲压线与多工位压力机之间的互换[7]。国内已有主机厂采用这一自动送料系统,为国内冲压生产技术与欧美汽车工业接轨奠定了基础。

图1 舒勒SpeedBar 进料系统

2.2 多工位压力机自动送料系统

多工位送料系统是一个类似移动臂的装置,主要作用是把冲压件从一个工位移到另一个工位。多工位送料移动杆沿着模区移动,它们是主要结构件,移动冲压件的端拾器就安装在这些结构件上。在汽车冲压车间,根据送料的传动方式,多工位送料系统主要有:机械送料、电子送料和组合式送料[8,9]。

图2 舒勒多工位压力机CrossBar 送料系统

根据工件的输送方式不同,多工位压力机送料系统又可分为三坐标式和真空吸盘式。近年来,随着多工位压力机“同时出多件”的工艺需求,真空吸盘式自动送料系统得到更多应用[10]。如日本小松公司的新型多工位压力机,较多采用真空吸盘式送料系统;德国舒勒公司广泛采用的横杆式“CrossBar”也属于这种方式(如图2 所示)。

3 机器人搬运系统现状与发展趋势

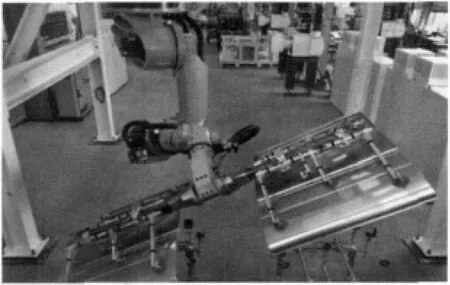

由于单机联线自动化在侧围等大型覆盖件冲压生产中的独特优势,其与多工位压力机共存发展的局面将长期存在。其中,六轴机器人技术日趋完善,成本越来越低,使用也越来越普及,其高度柔性越来越显示出其优越性。更多冲压线开始配备机器人自动化搬运系统。在机器人自动化系统中,作为自动化输送系统的主要部分,机器人主要完成板料拆垛、各压机间的自动上下料、板件传送翻转等工作,以取代繁重、危险的人工操作。机器人通过控制系统保持与压机的随动和连锁,完成机器人的运动控制、气动与真空系统监控及安全防护等。机器人的末端安装有端拾器,用于执行抓取板件的功能。由于板件为薄壁件,适合采用真空吸附的工作原理抓取,真空吸盘布置在高强度合金或碳纤维材料制成的端拾器支架上,吸盘数量及其布置方式依据具体的板件而定。气路控制系统带有真空度检测传感器,通过检测吸盘内真空度判断板件是否吸附到位、搬运过程中板件是否掉落等。端拾器的结构与板件外形有关,因此不同板件与不同工位均需配置不同的端拾器。舒勒的横杆机器人是为机械式和液压式冲压线提供的最新自动化设备(图3)。它将经过实际检验的、可靠的机器人技术与横杆技术的优势结合在一起。该系统包括一台常规机器人,这台机器人通过一根纵向轴及舒勒端拾器支架扩展了两根附加轴。水平移动沿安装在压力机立柱上的纵向轴进行。编程可在机器人控制面板上方便地进行。

图3 舒勒公司的CrossBar 横杆机器人

近年来,为克服六轴机器人搬运过程中板件的抖动,进一步提高生产效率,机器人搬运系统开发出了旋转七轴和端拾器自动更换技术[11]。旋转七轴技术是在机器人第六轴上加装一个伺服控制旋转臂,实现工件在上下工位压力机间搬运过程中的平移,避免了以往工件因180°旋转而产生的抖动与脱落,便于机器人搬运过程的提速。端拾器自动更换技术是在全自动换模过程中,机器人控制系统根据操作人员输入的模具号实现的:①原端拾器在旋转台上的自动定置和接头自动放松;②旋转台180°转动,原端拾器转出工作区域,新端拾器转入工作区域;③机器人与新端拾器接头自动夹紧,迅速回到工作原点待命。整个过程在全自动换模过程中完成,大大缩短了非生产工时,提高了整线的生产效率。

4 结束语

伴随电子技术的发展,联机、联线、联网等技术得到了充分应用,我国金属板材冲压装备自动化技术得到长足发展。

(1)单机联线自动化冲压线与大型多工位压力机是当今大型冲压装备自动化技术发展的两大趋势。但是用于大型覆盖件冲压的多工位压力机在我国汽车工业中的应用几乎是空白,这是我国冲压装备业与欧美发达国家的主要差距。

(2)经过近年来的新建和改造,我国现有冲压线中约10%实现了单机联线自动化,部分线采用了SpeedBar 或旋转七轴机器人等先进输送系统,为国内冲压生产技术与欧美汽车工业接轨奠定了基础。

(3)鉴于我国汽车工业生产集中度较低、新车型换代越来越频繁的客观事实,未来几年,单机联线自动化冲压线仍是发展主力,用于大型覆盖件冲压的多工位压力机可能会在中外合资汽车厂率先应用。

[1]王春生.冲压工艺设备的技术进步与发展[J].机械工人(热加工),2006,(12):10.

[2]中国锻压学会,编.2004(上海)中国国际金属板材切割、冲压、成形、制作会议论文集[C].中国锻压协会,2004.

[3]庄宇昀,徐 辉.冲压线的发展[J].一重技术,2005,(4):20-22.

[4]北京机电研究所.锻压[M].北京:机械工业出版社,2002.

[5](日)小松产机株式会社,编.小松产机产品技术样本.2004.

[6](日)电产京利株式会社,编.电产京利产品技术样本.2004.

[7]季晓明.快速横杆式(SpeedBar)自动化输送系统[J].机械工人,2005,(4):14-16.

[8]徐 刚,鲁 洁,黄才元.金属板材冲压成形技术与装备的现状与发展[J].锻压装备与制造技术,2004,39(4):16-22.

[9]江天华,刘颜辉,周 英.多工位压力机电子送料技术[J].锻压机械,2002,37(3):3-5.

[10]上海舒勒压力机有限公司,编.舒勒公司产品技术样本.2008.

[11]上海ABB 工程有限公司,编.ABB 机器人产品技术样本.2008.