芯轴在提高大型薄壁主轴加工精度中的应用*

2013-06-28陈森

陈 森

(天水星火机床有限责任公司,甘肃 天水 741024)

1 引言

天水星火机床有限公司与德国REFORM公司合作研发的新产品M1335数控外圆磨床精度要求较高,加工难度较大,尤其是头架主轴的加工。主轴轴承安装面圆度要求0.004 mm,圆柱度要求0.006 mm,而且主轴最大直径Φ520 mm,主轴通孔Φ361 mm,最薄处壁厚仅有24.5 mm,除此之外主轴后端有一个主轴接头精度要求较高,为保证精度要求须将接头安装到主轴上后再加工,这样才能保证精度。加工中通常采用的两端配锥堵或用尾座卡盘的加工方法,只装卡变形就远超出了公差范围,所以难以保证精度。为减小装卡变形,保证最小的装卡变形,并能保证主轴外圆和端面一次装夹磨削完成[2],设计了装卡方便快捷,并且装卡变形较小的自定心芯轴。

2 自定心芯轴的设计

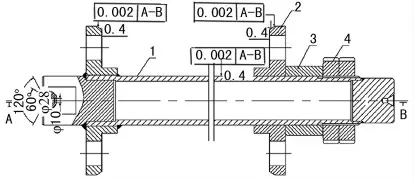

自定心芯轴的设计结构如图1所示,由一根带有60°锥面的芯轴1、带60°锥面的套2、隔套3和两个锁紧螺母4组成。活动的锥面及隔套与芯轴的间隙均配磨到0.01 mm以内以保证精度[3],隔套3的使用扩大了芯轴的适用范围,加工单个主轴时不需要安装,只在加工主轴及主轴接头组件时才安装使用。使用时将芯轴1穿过主轴通孔,装上零件2及螺母4,即将主轴安装在两个60°锥面之间,靠锥面的自定心作用可以装正主轴,然后将两个螺母锁紧。

图1 芯轴装配图

3 利用自定心芯轴加工主轴的工艺过程

(1)锻造准备毛坯,粗车主轴所有外圆及主轴内孔,主轴两端孔口加工安装芯轴用的倒棱,保证倒棱角度与芯轴锥面角度一致,然后经热处理消除部分锻造及粗加工内应力。

(2)芯轴的利用,如下图将主轴安装到芯轴上,利用主轴和芯轴上相同角度的锥面定心和传递扭矩,锁紧螺母。顶尖顶芯轴两端的中心孔,装卡到车床上,留足够的磨削余量半精车主轴外圆及端面。

(3)装卡方式同上序,粗磨主轴;后面的加工工序中只有在车序和磨序中使用芯轴。

(4)镗铣加工端面螺纹及键槽,经过淬火、半精磨、时效、二次半精磨等一系列加工工序后进行精磨,精磨是最主要的工序,直接决定了主轴的最终精度。精磨时先加工主轴部分,装卡方式如图2,将安装好的芯轴及主轴安装到外圆磨床上,调整后空运转30 min后[1],用千分表检查主轴的外圆及端面跳表有无变化,运转是否稳定。待机床运转稳定后再开始磨削。精磨削主轴所有外圆以及端面至尺寸后安装主轴接头,同样主轴接头在安装之前也在孔口加工有与芯轴锥面相同角度的倒棱。按图3方式装卡带有主轴接头的主轴组件。半精磨、精磨接头部分的锥面及端面达图纸要求。

图2 利用芯轴加工主轴

图3 利用芯轴加工主轴组件

4 结论

这种利用自定心芯轴加工大型薄壁主轴的方法不仅完全保证了加工精度,主轴前锥面及轴承面圆度达到了0.002 mm,远高于图纸要求,同时也提高了生产效率。定心芯轴在公司的数控管子车床的主轴加工中也多次使用,都能完全保证加工精度。

[1] 吕亚臣.重型机械工艺手册[M].哈尔滨:哈尔滨出版社,1998.

[2] 机床设计手册编写组.机床设计手册(3)[M].北京:机械工业出版社,1986.

[3] 陶济贤.机床夹具设计[M].北京:机械工业出版社,1986.