立式车床立柱结构优化设计*

2013-06-28蒋国生

蒋国生

(永州职业技术学院,湖南 永州 425000)

1 引言

在立式车床和各组成部分中,立柱起着关键部件的作用,并与整机性能有着密切的关系。对机床主要零部件进行有限元分析,并优化零部件结构的设计。东南大学和无锡机床股份有限公司对内圆圆磨床M2120A立柱结构进行有限元分析,得到立柱前几阶的固有频率和振型,分析立柱的内部筋板布置对结构动态特性的影响[1]。张海伟利用动态实验分析和理论模型分析两种方法对卧式加工中心的动态性能进行了分析,通过实验测试数据与理论计算结果对比分析,验证了理论模型的合理性,找出了机床的薄弱环节,并进行结构优化。优化后分析结果证明,机床结构的最大变形值都相应降低[2]。陈庆堂运用工程软件ANSYS的优化设计模块,根据立柱的实际工况及机床零件加工精度要求,在参数化建模及结构应力分析基础上,对XK713数控铣床轴箱结构以减轻重量为目标进行优化设计。通过优化设计及分析,立柱结构重量减轻了23.2%,三个方向上的刚度和应力得到了合理的分布[3]。不仅大大提高了立柱的动态性能,而且节省了材料,降低了生产成本[3]。笔者采用科学计算和实际经验相结合的方法,类比同类车床立柱的结构,并依据有限元分析的数据,对该立柱结构进行优化。

2 立柱结构优化设计方法

2.1 参数化有限元模型

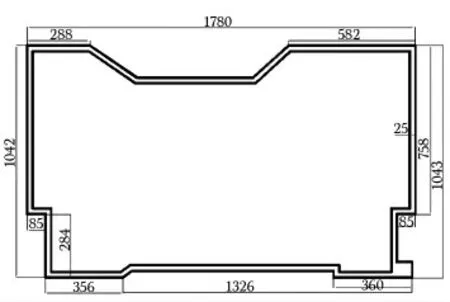

建立准确可靠的结构有限元计算模型,是一项极为重要的工作,它直接关系到计算结果的正确与否。但实际工程问题往往非常复杂,结构形状、支承边界、载荷等存在各种可能,因此要求在建立计算模型的过程中进行必要的简化,然而这种简化的结果,使得计算模型只能近似地反映工程实际问题,或者说计算模型在不同程度上都具有一定的近似性。结构有限元法分析结果的准确性很大程度上受到所建模型准确性的影响。通过观察FWL-8零件图发现,立柱属于焊接件,有许多圆角、工艺孔、螺孔。如果根据实际情况将这些实体特征在SolidWorks2009中进行造型,势必增加有限元计算量。最终建立的立柱结构模型,如图1所示。

图1 修改后的立柱模型

2.2 结构优化设计

以立柱结构为研究对象,保证减重后立柱的强度和刚度不变,固有频率不降低。经分析,提出以下几种减重方案。

(1)现有结构的有限元分析结果。本课题减重方案的主体思想是根据现有应力集中情况,在某些应力集中处适当加强;对于位移梯度变化较大的位置适当加强,反之适当减弱。

(2)类比同类产品的立柱结构。同类车床产品有FW-6等型号,以及参考国外先进设备的立柱的结构形式,包括隔板的位置、数目、角度,筋板的截面形状、截面积、倾斜角度等。

(3)合理地减薄壁板厚度以及去掉部分材料。本课题研究的立柱由于原始设计过于保守,可适当地减薄壁板厚度,或者去掉部分筋板。

2.3 减小壁板和筋板的厚度

(1)减小壁板厚度 原始的立柱设计较为保守,应力分析时,安全系数超过30。通过SolidWorks2009平台对立柱的三维模型进行修改,以达到在保证刚度和强度的情况下尽可能多的降低立柱的质量。图2所示即为原始立柱壁板草图的相关尺寸。在此对立柱的壁板厚度进行局部修改,并重新建模,修改完毕的尺寸如图3所示。从修改后的壁板草图可以看出,壁板厚度从原来的30 mm减小到25 mm,减薄了5 mm。尺寸的修改主要是内部尺寸修改,外部尺寸保持不变,有利于建模和外部形状不变。

图2 原始的壁板草图

图3 修改后的壁板草图

(2)减小筋板厚度 由于筋板使用了较为优化的“米”字形结构,其强度和刚度都较高,并且从ANSYS10.0中分析中,也得出了设计过分保守的结果,所以可减小筋板厚度,从而减小质量,如图4所示。壁板和筋板厚度的减小后,立柱整体质量也较小,如表1所列。

图4 减小圆筒的厚度

表1 立柱重量对比 /kg

2.4 增大导轨的接触面

由于车床高速加工时,立柱所受的力较大,约为50 000 N。增大导轨的接触面,一方面能降低对镶钢导轨作用与立柱的压强;另一方面能使立柱受迫振动的频率降低,发生共振的可能性降低,减少噪音,如图5所示。

图5 增大导轨接触面部位示意图

原始设计图中,A1面积为100×1 790=179 000 mm2;A2面积为160×1 790=286 400 mm2;A3面积为100×1 790=179 000 mm2;其中,A1受力F1=25 000 N;A2受力F1=12 500 N;A3受力F1=12 500 N。

改进后立柱结构数据,A1面积为120×1 790=214 800 mm2;A2面积为160×1 790=286 400 mm2;A3面积为120×1 790=214 800 mm2;其中,A1受力F1=25 000 N;A2受力F1=12 500 N;A3受力F1=12 500 N。

2.5 增大壁板和筋板上的通孔

在壁板和筋板能正常使用的情况下,可增加通孔大小,从而减轻重量,将通孔大小从220 mm×150 mm增大到220 mm×160 mm,总量又从8 462 kg减到了7 761 kg,优化的质量有1 327 kg,达到了14.6%。

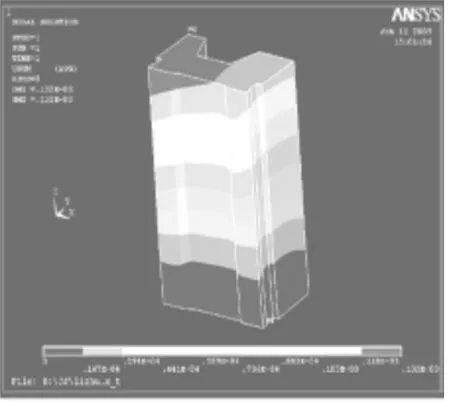

3 有限元分析

为了分析改进后立柱结构性能的变化,下面对新的立柱结构进行有限元分析。将新的立柱结构模型导入ANSYS10.0进行静力分析,各种云图如图6~9所示。应力和最大位移对比统计,如表2所列。

6 节点等效应力Von Mises分布云图

图7 X、Y方向形变云图

图8 Z方向形变云图

图9 结构总变形Translation USUM云图

表2 应力和位移对比统计

修改后,立柱结构大部分区域安全系数N=σs÷σmax=235÷11.6=20,安全系数虽然还较大,但是由于结构总变形量开始变大,所以不能单单为了强度而忽略了刚度。此设计能满足工作的实质要求。

4 结语

介绍了结构优化的基本思想和方法,在保证原有结构的基础上减小了壁板和筋板的厚度,通过运用增大导轨的接触面积以及增大壁板和筋板上通孔的方法,达到优化结构、减轻重量的要求。通过再次建立三维实体模型,利用Ansys10.0软件进行有限元分析,分析其形变和应变的特点,并与原模型进行比较,最终确定优化方案。

[1] 陈庆堂.基于ANSYS的数控铣床主轴箱优化设计[J].莆田学院学报,2008(5):5-25.

[2] 汤文成,易 红.板厚对机床床身动态特性的影响[J].制造技术与机床,2007(3):8-12.

[3] 王艳辉,伍建国,缪建成.精密机床床身的模态分析与结构优选[J].机械设计与制造,2005(3):8-16.