基于碰撞车门防撞梁轻量化设计*

2013-06-28刘新宇

刘新宇

(烟台汽车工程职业学院 车辆运用工程系,山东 烟台 265500)

1 引言

汽车车身的轻量化,可减轻汽车车身的质量,并降低能源的消耗,但同时还要保证汽车的安全性能。提高车身材料的强度是满足这些要求的有效方法,因此高强度钢板越来越多地应用到汽车的车身上。传统工艺生产的普通高强度钢板抗拉强度和屈服强度相对较低,而采用先进设备及工艺生产的先进高强度钢板,具有较高的减重潜力、碰撞吸能特性、疲劳强度和成形性等优点。

高强度钢板热成形技术,对高强度钢板热冲压后进行热处理,可以显著提高材料的强度和成形能力,适合制造加强梁、防撞杆及保险杠等在发生碰撞时能够起到减少变形作用的被动安全车身零部件,在实现车身轻量化的同时提高了汽车的安全性能。国外对高强度钢板的研究和应用比较广泛,高强度钢板热成形构件在汽车上的用量也逐渐增加,同时激光拼焊和液压成形等技术也得到了广泛的应用[1-4]。国内逐渐开展了高强度热成形技术的研究[5-9],并从国外引入热冲压生产线,生产的几款轿车车身的A柱、B柱和保险杠等几种冲压件,但耗资巨大。

笔者对热成形的先进高强度钢板进行研究,对热冲压成形的车身高强度钢板构件材料进行试验,分析车身高强度钢板热成形构件的力学性能和金相组织。以某轿车为例,应用高强度钢板热成形构件对车门防撞梁进行轻量化设计,并进行侧面碰撞的有限元模拟计算和对比分析,验证了高强度钢板热成形构件在车身上应用的可行性。

2 高强度钢板热成形构件

2.1 热冲压成形加工工艺

含硼钢是目前广泛应用于热冲压成形的钢板,这类钢的成分是在C-Mn钢的基础上添加质量分数为(20-50)×10-4%的硼,用于固溶在钢中起强化作用。由于硼与氧和氮有强烈的化学亲和力,因此在钢中添加硼时需要添加一些强氧化物和氮化物元素,如铝、锆和钛等。固溶的硼偏析在奥氏体晶粒边界,延迟了铁素体和贝氏体的形核进而增加了钢的强度。

高强度钢板热成形的加工工艺,是将含硼钢材料加热到880~950℃单相奥氏体区后,经5~10 min的保温,温度在600~800℃后热冲压成形,当冷却速度大于15℃/s后,钢板的组织转变为全马氏体组织,循环水冷却模具上激冷淬火,冷却温度为50~100℃/s,模具温度控制在20~200℃范围内,零件温度降至80~150℃左右取出,全工序时间为15~25 s。热冲压的构件硬度可达到HV450~500,强度可达到1 300~1 500 MPa。

在热冲压过程中,钢板在高温下暴露于空气中,不可避免地会引起表面氧化,形成氧化铁皮。为不影响后续的涂装工序,热冲压后的零件需经过喷丸或酸洗处理,去掉钢板表面的氧化铁皮。同时,钢板在氧化的同时也会引起钢板表面的脱碳,进而影响钢板的强度。可以应用表面铝基和锌基镀层的热冲压钢板,采用热镀工艺实现,镀层具备抗高温和耐腐蚀的特点,但钢板需要成本较高的激光切割。

2.2 高强度钢板热成形构件特性

对高强度钢板热成形构件进行材料试验,对满足热冲压成形要求的典型钢板22MnB5,按照热冲压成形加工工艺加工出某轿车车门内板加强梁构件。从构件上不同部位选取3个试样进行拉伸试验和金相分析。材料试验试样如图1所示。

图1 热成形高强度钢板试样

试验中得到各个部位试样的强度、硬度和伸长率等力学性能。高强度钢板热成形构件的平均屈服强度为1 120 MPa,抗拉强度为1 413 MPa,硬度为447 HV,达到了先进高强度钢板的力学特性,但构件的伸长率较低,平均伸长率为7.4%。

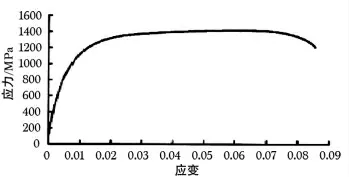

试验得到材料的应力-应变曲线,如图2所示。从图中可以看出,热成形高强度钢板材料较普通高强度钢板的力学性能有了较大的提高。

图2 热成形高强度钢板应力-应变曲线

高强度钢板温热成形构件试样的金相组织,如图3所示。从金相分析中可以看出,马氏体组织转化率达到了97%以上,可见加工的高强度钢板热成形构件满足先进高度钢板的性能要求。

3 热成形高强度钢板金相组织

试验中高强度钢板热成形车门防撞梁厚度为1.6 mm,而原车该普通高强度钢板构件的厚度为2 mm。力学性能有显著的提高,而且质量较原来的构件减轻了20%,可实现车身轻量化。

3 高强度钢板热成形构件碰撞分析

根据高强度钢板热成形构件的特性,对某轿车车身的结构进行改进,将原车门防撞梁普通高强度钢板构件,替换为高强度钢板热成形构件,并对车体的侧面碰撞进行分析。

3.1 有限元模型

根据C-NCAP试验要求[10],建立整车侧面碰撞有限元模型,可变形壁障以50 km/h的速度侧面撞击汽车。整车侧面碰撞有限元模型,如图4所示。将模型输入LS-DYNA中进行侧面碰撞的模拟计算。

图4 整车侧面碰撞有限元模型

通过PSM(预规定结构运动)方法,将车体侧面结构的碰撞有限元计算结果输入MADYMO中,建立乘员伤害指标的计算模型,计算侧面碰撞中假人的伤害值,计算模型如图5所示。

图5 乘员伤害指标计算模型

对整车侧面碰撞进行模拟计算,通过与CNCAP实车碰撞结果的对比,验证模型的有效性。

3.2 碰撞结果分析

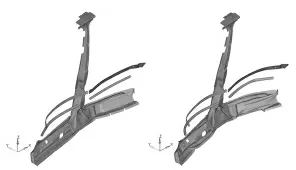

将试验得到的高强度钢板热成形构件的材料参数输入有限元模型中,进行整车侧面碰撞的模拟计算,并与原车普通高强度钢板构件车身的侧面碰撞模拟结果进行对比。车体侧面结构件的变形对比,如图6所示。

图6 车体侧面构件变形

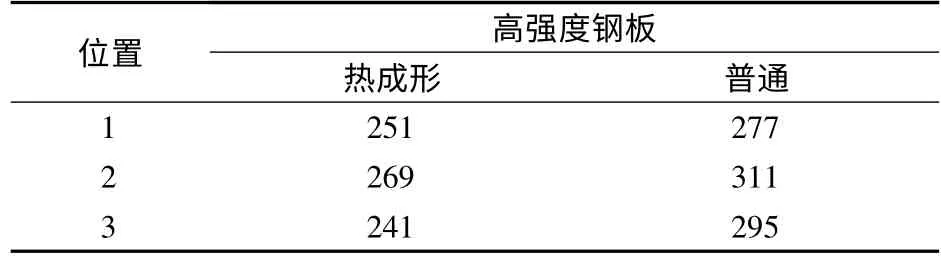

从车门防撞梁的变形可以看出,由于高强度钢板热成形构件的强度较原普通钢板有了显著的提高,因此车体侧面构件和车体总体的变形都有所减小。选取防撞梁上的3个位置,测量点位置的最大变形侵入量,如表1所列。

表1 车体最大变形侵入量 /mm

从表1可以看出,车体侧面碰撞变形最大减少了54mm,比原普通高强度钢板构件车身减少了18%,可见热成形高强度钢板构件对减小碰撞车体变形,保护碰撞中驾驶室的空间有着重要的作用。

车体加速度对比如图7所示。车体加速度的测量点选取在B柱上。从图中可以看出,热成形高强度钢板构件的车体加速度较原普通钢板车体有所提高,加速度的峰值由原来的65 g增加到74 g。原因是侧面碰撞过程中,高强度钢板热成形构件的变形减少从而吸收的能量减少,导致加速度峰值有所提高。

图7 车体加速度时间历程

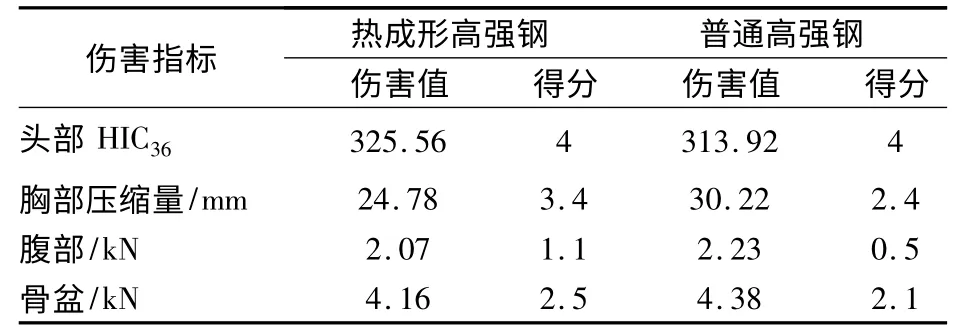

根据C-NCAP的评分标准,对乘员伤害指标进行分析,如表2所列。从表中可以看出,由于车体的加速度峰值提高使假人头部的加速度也有所增大,导致头部的HIC36值较原普通高强度钢板构件车身提高了3.7%,但由于车体侧面结构变形的减少,使胸部的压缩变形量较原来减少了5.44 mm,降低了18%,且腹部和骨盆的伤害值也有不同程度的降低。原普通高强度钢板车身侧面碰撞C-NCAP得分为9分,而应用高强度钢板热成形构件车身侧面碰撞的得分为11分。可见车体侧面碰撞的安全性得到了提高。

表2 乘员伤害指标

4 结论

(1)对热成形的先进高强度钢板进行研究,对热冲压成形的车身高强度钢板构件进行材料试验,分析车身高强度钢板热成形构件的力学性能和金相组织。

(2)以某轿车为例,应用高强度钢板热成形构件对车门防撞梁进行轻量化设计,并根据C-NCAP进行了侧面碰撞的模拟计算和对比分析,结果表明车体侧面高强度钢板热成形构件明显减少了侧面碰撞的车体变形,在减轻车身重量的同时,提高了汽车碰撞的安全性。

[1] Senuma T.Physical Metallurgy of Modern High Strength Steel Sheets[J].ISU International,2001,41(6):520-532.

[2] Takita M,Ohashi H.Application of High Strength Steel Sheets for Automobiles in Japan[J].La Revue De Metallurgies CIT,2001(10):899-909.

[3] Drewes E J,Blumel K,Lenze F J.Tube and Sheet Hydroformed Steel Components for Autobody Application[J].La Revue De Metallurgies CIT,2001(10):927-935.

[4] SUN Hongtu,MA Ning,HU Ping,ect.Application of Hot Forming high Strength Steel Parts on Car Body in Side Impact[J].Chinese Journal of Mechanical Engineering.2010,23(2):252-256.

[5] 王 利,杨雄飞,陆匠心.汽车轻量化用高强度钢板的发展[J].钢铁,2006,41(9):1-8.

[6] 廖 君.汽车轻量化技术发展的探讨[J].机械,2009(1):4-7.

[7] 王瑞珍,罗海文,董 翰.汽车用高强度钢板的最新研究进展[J].中国冶金,2006,16(9):1-10.

[8] 廖代辉,沈 阳,成艾国,等.基于极限约束法的高强度钢板成形性分析及轻量化选材[J].汽车工程.2008,30(1):77-80.

[9] 陈 亮,陈 军,张贵宝,等.高强度钢板拉伸模具结构有限元分析与试验研究[J].塑性工程学报,2008,15(2):42-45.

[10] 中国汽车技术研究中心.C-NCAP管理规则[S].2009.