热处理双排连续炉双轨不同运行模式的比较

2013-06-28格特拉克江西传动系统有限公司南昌330013王陆军

格特拉克(江西)传动系统有限公司 (南昌 330013) 王陆军

1. 热处理连续炉

热处理连续炉一般是两端开门的贯通式炉,利用机械推料或机械化炉底输料,主要用于工件成批量连续热处理生产。对于连续的热处理流程,需配备合适的连续热处理炉;对于周期工作的热处理工艺,要采用强制循环的控制气氛,并使炉子的操作机械化和自动化。热处理炉一般是非标设备,制造商根据客户需求量身定制,热处理连续炉与工件的输送机构及冷却设备、清洗设备组成热处理生产线。按工件的运送方式,有以下几种:推杆式、输送带式、振底式、辊底式、转底式、步进式及牵引式等。

热处理渗碳淬火炉主要由预热区、加热区、渗碳区、扩散区、淬火区、回火炉(可选项)构成。整条生产线布局环形回路结构,主炉区有单排、双排两种结构,分别适用于不同产能的生产。

2. 热处理双排连续炉

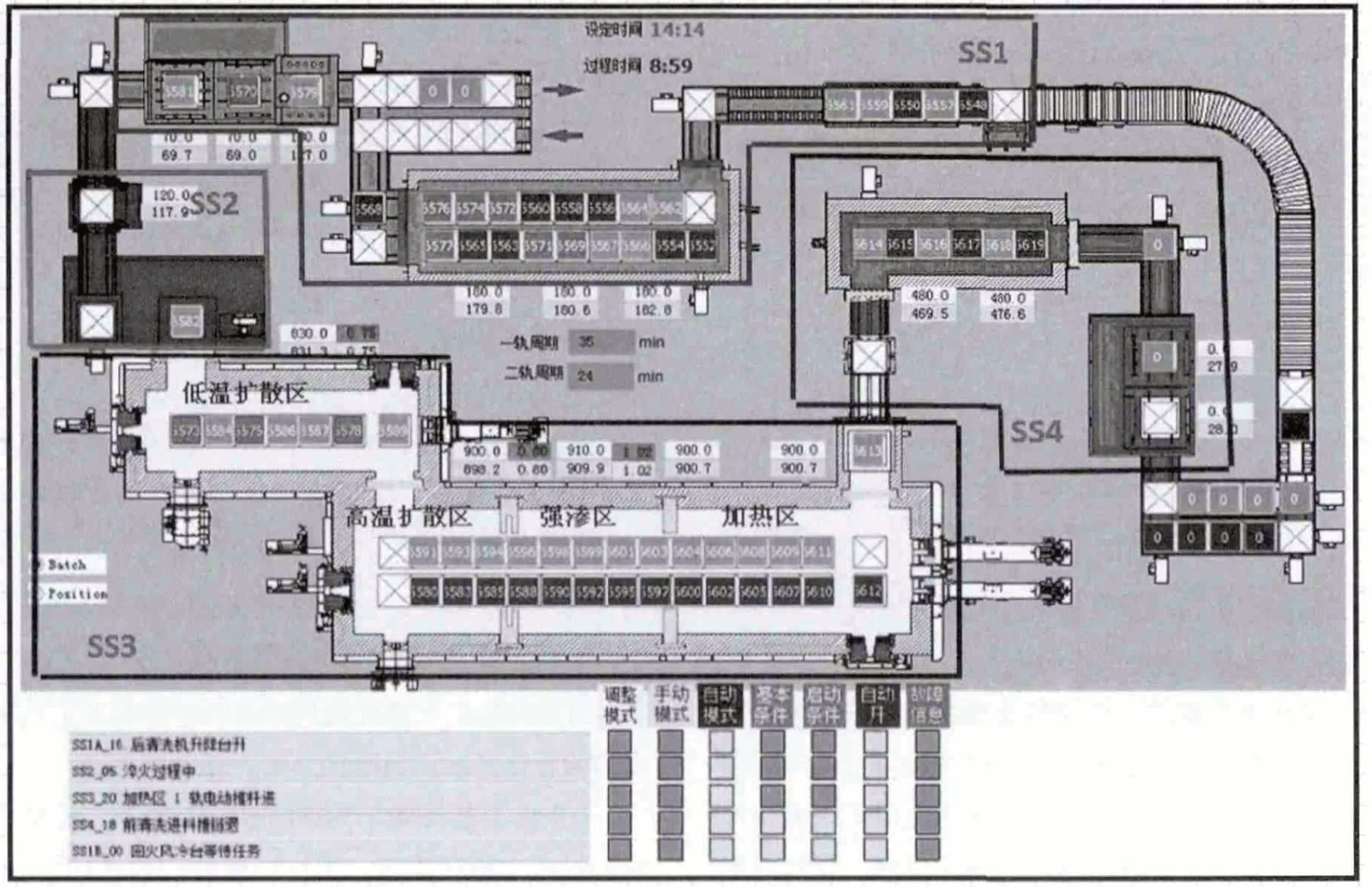

为充分挖掘热处理连续炉产能,提高淬火区利用率,主炉配置空间很长,占地面积很大,热处理炉生产厂家设计出一种双排连续炉(见下图),即主炉加热区、强渗区、高温扩散区,采取双轨道,以节省占地面积,达到充分利用炉子的能力。

双排连续炉布置示意

3. 热处理双排连续炉双轨相同生产周期运行模式

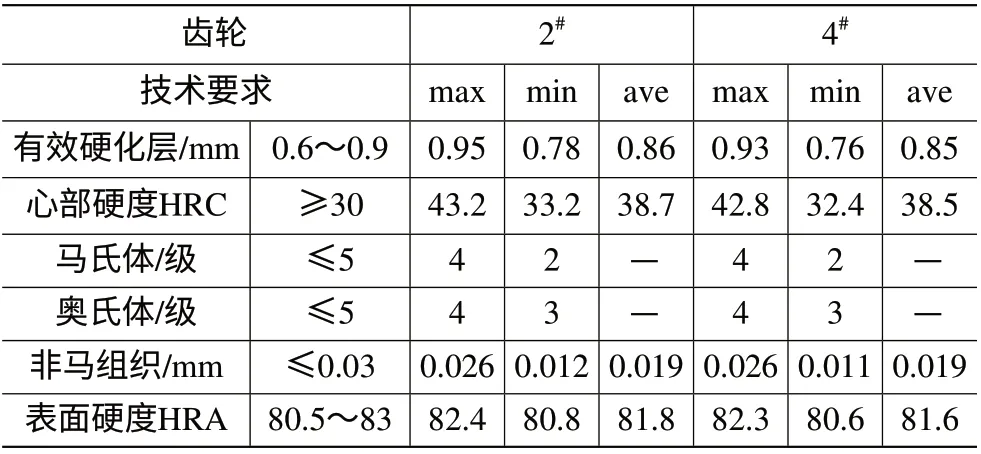

传统工艺基本上都遵循这样一种生产模式,即相同材料相同有效硬化层的同一种工艺的产品同时走双轨运行。以我公司产品为例,材料20MnCrS5,齿轮类有效硬化层要求0.6~0.9mm,轴类有效硬化层要求0.8~1.2mm,生产齿轮类产品时用2#工艺,一轨二轨齿轮零件轮流依次交替进炉,生产完齿轮类产品再切换轴类产品采用3#工艺生产,一轨二轨全部是轴零件依次交替进炉,反之亦然(见表1)。

表1 双排连续炉双轨相同生产周期运行模式

按此生产模式,齿轮类及轴类工艺分别进行了六轮工艺调试及工艺验证,试验结果可行。由于生产的均衡性,每日的生产供应量相对固定,另外考虑降低在线库存积压,生产切换很频繁,且相当浪费时间、消耗能源,或一条热处理生产线只能生产一种工艺的产品。

4. 热处理双排连续炉双轨不同生产周期运行模式

为减少频繁生产切换的时间能源浪费,有必要推进工艺革新和技术进步。在整合两种工艺同时运行之前,笔者注意到两种工艺同时运行的一些条件并在之前工艺调试阶段考虑到这个问题,在相关参数设置上注意满足这些条件。

(1)两种工艺同步运行,各对应区温度,碳势应该相同。

(2)由于推杆炉的原因,两轨生产周期不同,双轨同时运行时主轨道设定时间却是相同 。

(3)两者的淬火工艺时间都不能影响到主轨道设定时间的运行。

整条热处理生产线按照动作控制划分为4个功能区,即SS1区控制后清洗室及回火炉的动作,SS2区控制淬火油槽区的动作,SS3区控制主炉各区动作,SS4区控制前清洗室及预氧化炉的动作。淬火区的动作包括降温区至淬火室开门,降温区推料到淬火室,料盘下落油槽,料盘在油槽下方双室转移,料盘淬火停留,料盘上升,料盘停留沥油,料盘推至倒油装置,倒油装置倾斜,料盘倾斜停留倒油,倒油装置复位,所有这些动作必须在一个主轨道设定时间内完成(见表2)。

双轨以不同生产周期运行时,程序会根据两种工艺的生产周期计算出最小公倍数作为一个总循环,计算出两种工艺的生产周期乘积除以两种工艺的生产周期之和为主轨道的设定时间,主轨道按此设定时间分别提示上料,程序根据计算结果分别让料盘进入各自的轨道(一轨或二轨)。

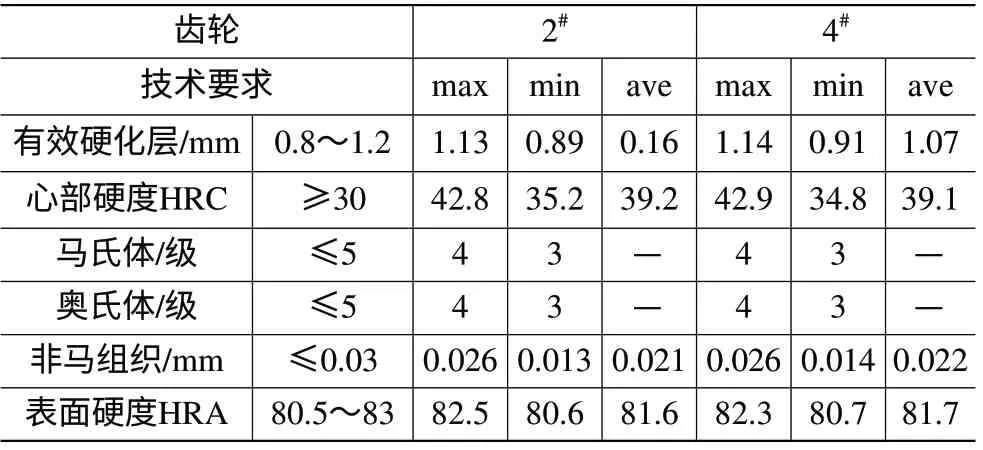

运行此种模式,同步进行了三轮齿轮类及轴类工艺试验及验证,结果都达到了各自的有效硬化层、硬度、金相组织、非马氏体组织等方面的工艺技术要求。

5. 两种不同运行模式的联系与区别

采用两种运行模式虽然都生产出符合工艺技术要求的合格产品,但两者之间各有优劣。

(1)工艺参数、相对应区的温度、碳势相同,时间上略有不同,但比较接近。如表1所示齿轮类采用双轨相同生产周期工艺(2#工艺,一轨道二轨道)在主炉内总时间是420min,回火时间204min(回火炉内总时间含升温、保温时间,下同),采用双轨不同生产周期工艺(4#工艺,第二轨道)在主炉内总时间是441.2min,回火时间241.9min。轴类采用双轨相同生产周期工艺(3#工艺,一轨道二轨道)在主炉内总时间是574min,回火时间297.5min,采用双轨不同生产周期工艺(4#工艺,第一轨道)在主炉内总时间是597.8min,回火时间241.9min。采用双轨不同生产周期工艺在主炉内总时间都比相同生产周期长20min左右,回火时间都能够超过2h。

(2)采用双轨相同生产周期工艺零件进入主炉依次交替,轮流分别进入一轨道、二轨道,采用双轨不同生产周期工艺不再是依次轮流,也是有规律地循环有序进入。初步研究结果表明:当两种工艺生产周期接近时,也是依次轮流交替进入;当一个生产周期是另一个生产周期的约1.5倍时,长周期的进1个料盘后,短周期进2个,再长周期的进1个,短周期也进1个,如此循环;当一个生产周期是另一个生产周期的约2倍时,长周期的进1个料盘后,短周期的进2个,如此循环。

(3)采用双轨相同生产周期工艺只能生产同一种产品,生产另外一种产品时必须切换工艺,切换时至少主炉内产品必须走完,浪费时间及能源。另外,要注意两种淬火工艺切换时是否与主轨道周期干涉。

(4)采用双轨不同生产周期工艺可以同时生产两种工艺的产品,要使这种生产模式持续稳定进行,两种工艺生产的产品数量负荷匹配关系基本上是两种零件装料的料盘数与两者生产周期成反比。

6. 试验结果比较与验证

统计两种不同运行模式各20轮生产数据对比,采用双轨不同生产周期工艺较之采用双轨相同生产周期工艺,结果齿轮类有效硬化层平均值浅0.01mm,轴类有效硬化层平均值深0.01mm,其他指标表面硬度(80.5~83HRA),心部硬度(最低300HV10),金相组织(QC/T262-1999,马氏体3~4级,奥氏体3~4级),非马氏体组织(≤0.03mm)基本一致,都在合格范围内,见表3、表4。

表3 齿轮零件用两种工艺生产结果统计

表4 轴零件用两种工艺生产结果统计