滤筒式除尘器在数控等离子切割机烟尘治理中应用

2013-06-28无锡润天环保科技有限公司江苏214193

无锡润天环保科技有限公司 (江苏 214193) 何 嵬

近年来,随着我国制造业水平的不断提高,数控等离子切割机在工业企业得到广泛的应用,提高了中国机械制造业的整体水平。由于数控等离子切割机在使用过程中产生的大量烟尘,弥漫整个制造车间,不仅危害员工的身体健康,而且给大气造成污染,所以越来越多的企业关注和重视现代工业企业烟尘和粉尘的治理。

1. 现代工业企业生产车间产生的烟尘及危害

工业企业生产车间中使用的焊接设备,如焊条电弧焊、CO2气体保护焊机、氩弧焊机、埋弧焊机等焊接设备会产生大量的焊接烟尘;在金属下料过程中由于加工精度的需要,有的企业会使用数控等离子切割机,在等离子切割的过程中由于金属熔化与高速气体碰撞瞬间产生大量的烟尘;在金属打磨过程中,也会产生大量的金属粉尘。

金属在焊接、打磨和切割过程中会产生各种有害气体和烟尘,这些有害气体及烟尘特点是粒径非常细小,0.5μm以下约占70%,0.5μm以上约占30%,悬浮能力强。这些有害气体及烟尘对人体危害可归纳为三个方面:①对人体中枢神经的损害。②对人体内脏的损害。③对人体皮肤及呼吸道的损害。操作工焊接1h相当于吸58盒20支装香烟的危害。

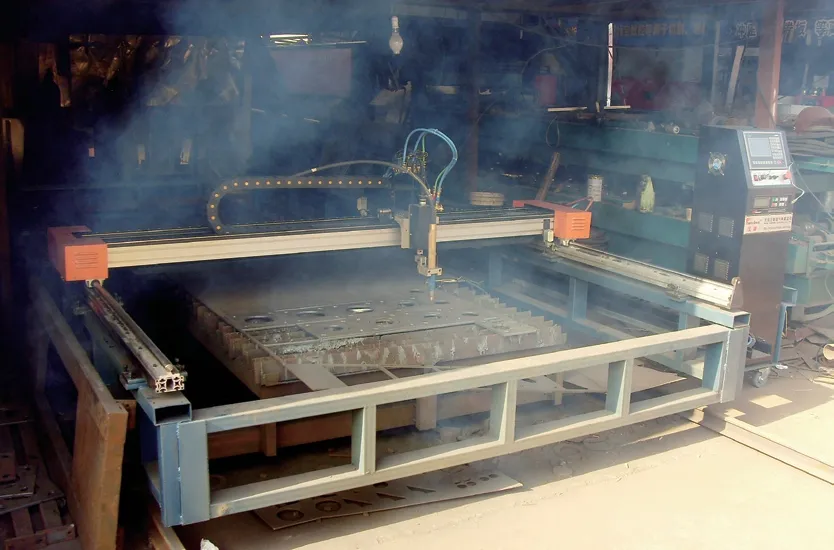

科学研讨以及健康查询表明:切割烟尘中存在很多可吸入物质(如氧化锰以及钾、钠的氧化物等),一旦这些物质进入人体,会对人体造成很大的损伤。长时间在便携式数控切割机烟尘情况下工作的切割操作人员患有慢性支气管炎等呼吸道疾病的比例明显高于其他人员,而且可吸入物质还会堆积在人体的骨骼和血液中,导致免疫力下降,甚至诱发癌症,尤其是近年来随着很多含有Cr、Mn、Ni等化学成分的切割材料的运用,使切割烟尘对职工健康的影响日益严峻。轻型龙门在等离子切割时产生的烟尘弥漫整个车间的情况如图1所示。

图1 轻型龙门在等离子切割时产生的烟尘

由此可见这些烟尘对人体的危害是很大的,我们必须采取有效的治理方法来改善工人的劳动环境,控制对大气环境的污染。

2. 数控等离子切割机烟尘治理的主要方式

由于等离子在切割过程中会产生大量的有害有毒气体,目前国内企业大多采用湿式除尘法和干式除尘法。

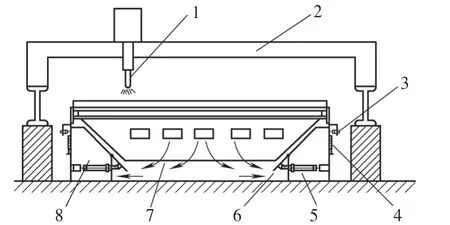

(1)湿式除尘法 采用湿式除尘法,国内通常的做法就是在数控等离子切割之前,制作一个水式切割平台,将切割的材料放置于水槽的水面或者水中进行切割,带水槽的湿式切割平台如图2所示。如果将切割材料放置水槽的上面,切割过程产生的烟尘会明显减少,但由于受压缩空气的的冲击,仍有一些烟尘外溢,治理效果不是很理想;如果将切割材料放置于水槽的下面,等离子割炬在水下对材料进行切割,这种方式虽然能够消除有害有毒气体对操作者和车间环境的危害,但会影响切割效率,即切割速度下降,上下料辅助时间会加长。对于切割铝镁等金属材料还需要防爆,防工件位置移动,更重要的是还会产生水污染。由于切割产生的烟尘化学成分复杂,所以治理起来相当困难,成本也非常高。

图2 带水槽的湿式切割平台

(2)干式除尘法 干式除尘方式就是为数控切割平台增加一套烟尘捕捉装置,将捕集到的烟尘直接输送到烟尘过滤净化设备,经过处理达标以后再进行排放。等离子切割产生的烟尘基本形成于工件切口的下方,因此抽气式负压切割平台成为目前最常见的烟气捕捉装置。

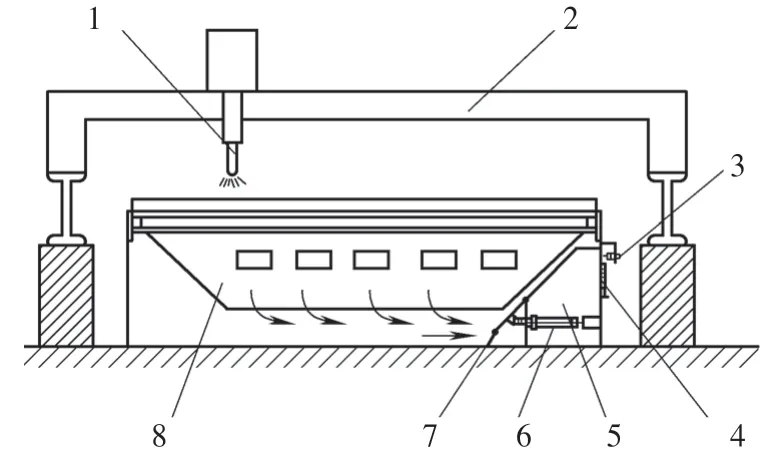

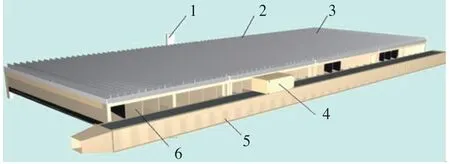

为了节省投资和提高抽风效率,以最小的送风量达到最大的烟尘采集量,一般只对正处于切割的区域进行吸尘处理,因此切割平台沿着切割机主导轨方向会被分成若干个均匀的密闭小区域,旁侧开有出风口。由于干式除尘方式结构简单、工作可靠、除尘效果较好而被广泛使用。单侧下抽风式滤筒式干式除尘如图3所示。

图3 单侧下抽风式滤筒式干式除尘

3. 等离子切割烟尘的吸尘方式

等离子切割除尘净化吸尘方式一般常见的有两种,即直吸式和吹吸式。现分述如下:

(1)直吸式除尘系统 根据等离子切割工作台面的大小一般有三种方式,即单侧直吸式除尘系统、双侧下抽风风门式除尘系统、四侧下抽风风门式除尘系统。

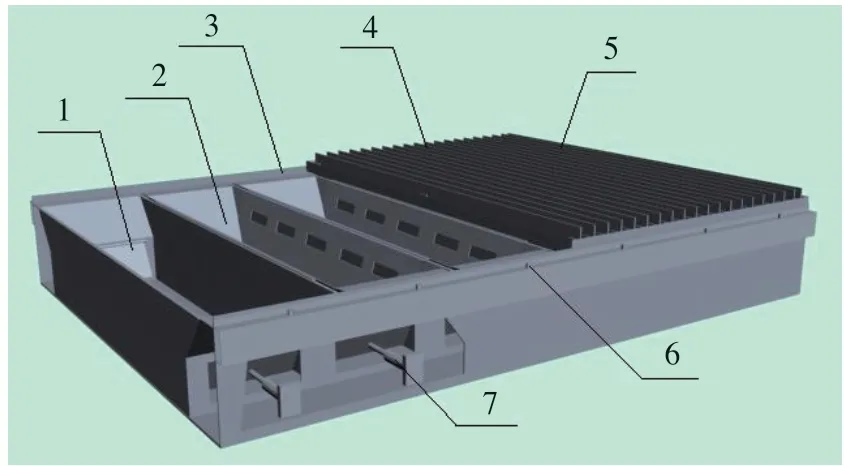

单侧直吸式除尘系统:即在切割机平台下部的一侧安装多个宽度相等的抽风小室,每个抽风小室设计安装开启风门的机构,随着切割龙门架的移动来触发开关,将切割机产生的烟尘及时吸入相对应的风道,直接进入除尘器主机净化。这种方式主要适应3m以内的切割工作平台。单侧下抽风切割结构如图4所示,风门式抽风工作台结构如图5所示。

图4 单侧下抽风切割结构

图5 风门式抽风工作台结构

双侧下抽风风门式除尘系统:这种除尘系统就是在切割平台的两侧各设置一个带风门的抽风道。该种形式的除尘适用于切割平台宽度在3~5.5m之间。双侧下抽风切割结构如图6所示,双侧下抽风切割应用如图7所示。

图6 双侧下抽风切割结构

图7 双侧下抽风切割应用

四侧下抽风风门式除尘系统:当切割平台的有效宽度比较大时,采用四风道抽风除尘的方式,即在切割平台中部再加两个带风门的风道,相当于把切割平台在宽度的方向上平均分成两个双侧下抽风工作台并在一起。

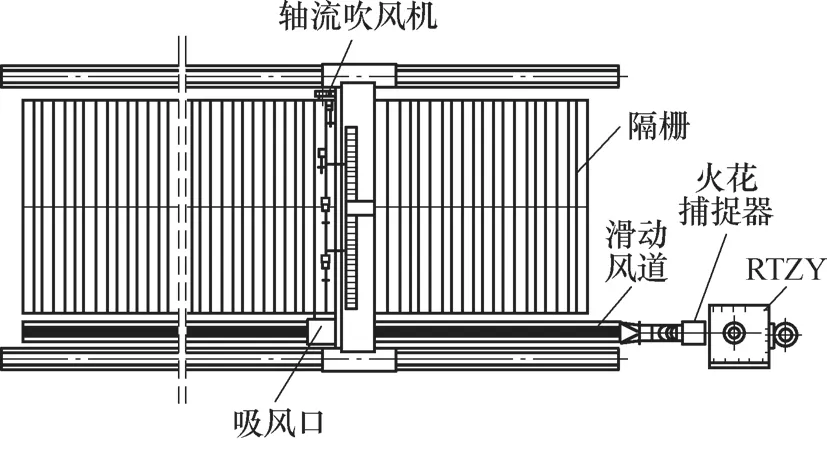

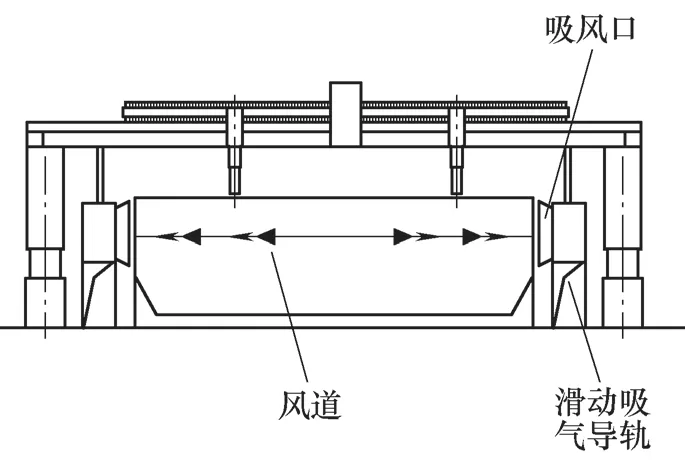

(2)吹吸式除尘系统 主要是在切割平台的一侧并上一个滑动吸风道及其移动的吸风口。在切割平台的另一侧有一个带小轴流风机的吹风口,吹风口、吸风口同时固定在切割机上,且与切割头保持在一条线上。切割平台下部是带有立板的抽风道,始终保持在切割的有限宽度内即产生烟尘的部位抽风。该种除尘方式不但切割平台结构简单用材少,而且用风量更省。吹吸式滑动风道示意如图8所示。

图8 吹吸式滑动风道示意

吹吸式除尘系统分类:由于其结构特点该种除尘方式不适用于宽度在2.5m以下的切割平台。根据平台的宽度又可以分为单滑动风道吹吸式除尘系统、双滑动风道吹吸式除尘系统及机载式吹吸除尘系统三种,现分述如下:

单滑动风道吹吸式除尘系统:根据其平台结构特点及气流组织特性,要想达到好的除尘效果,对切割平台宽度有一定的要求。一般该种除尘方式不适用宽度在2.5m以下的切割平台。而对于切割平台的有效宽度在3~4.5m之间的除尘效果比较理想,该种除尘方式对切割平台上钢板的覆盖率有一定的要求,当钢板的覆盖率达到80%以上时,除尘效果最佳。单滑动风道吹吸式除尘系统如图9所示。

图9 单滑动风道吹吸式除尘系统

双滑动风道吹吸式除尘系统:主要是针对切割平台宽度在5m以上,由于工作平台越宽用风量越大,使除尘效果越来越不理想。为了能使这种大跨距的切割机也有一个好的除尘效果,我们设计时把切割平台在宽度方向平均分成两个窄的工作台,在其两侧各有一个滑动吸风道,其原理如图10所示,相当于两个吹吸式除尘系统。

图10 双滑动风道吹吸式除尘示意

机载式除尘系统:该种除尘方式也是吹吸式除尘系统的演化,其最大优势是没有管道,不占用车间的空间,整套除尘设备都放在龙门架上随切割机一起移动。该种除尘方式比较适用于切割平台宽度不太大的平台。因为平台越宽所用风量越大,除尘设备机组的体积重量也越大,给切割机龙门架的制造带来困难。机载式除尘系统如图11所示。

图11 机载式除尘系统

等离子切割除尘开启前和开启后的对比如图12所示。

图12

4. 滤筒式除尘器的主要特点

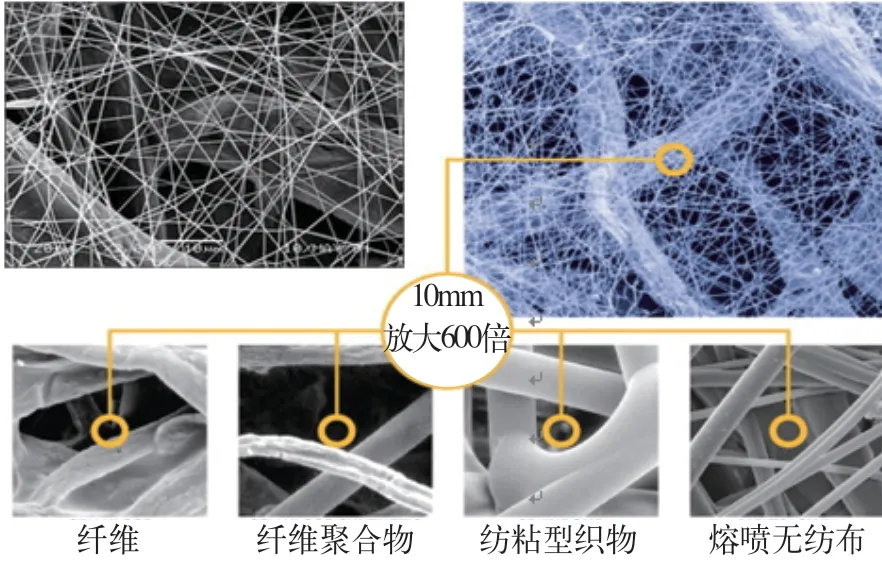

(1)滤筒的选择 目前国内主要采用覆膜聚脂滤筒和阻燃纳米滤筒(见图13)。

覆膜聚脂滤筒滤材(如棉布、棉缎、纸质及其他传统纤维素等)纤维间隙为5~60μm,当烟尘通过时,烟尘中的一部分尘粒就会进入滤材内部而阻塞过滤元件;当阻塞情况逐渐恶化又不能进行有效清灰时,过滤元件的气阻便会上升,能通过的气流量也会随之下降。如果没有自动清灰,过滤效果会迅速下降。

阻燃纳米滤筒采用的滤材表面附有一层聚四氟乙烯薄膜,其极小的筛孔可阻挡大部分亚微米尘粒;亚微米尘粒在滤材的表面聚集并形成可渗透的挡尘饼,大部分尘粒被阻挡在滤材外表面而不能进入滤材内部,在压缩空气的吹扫下能及时有效地被清除。该滤材具有相当高的过滤效率,较传统滤材至少提高3~5倍;且使用寿命较传统滤材提高2倍以上,过滤效率可达99.9%以上。除了过滤精度大幅提高,而且增强了清灰效果,延长使用寿命,降低运行维护成本。

图13 滤筒微观结构

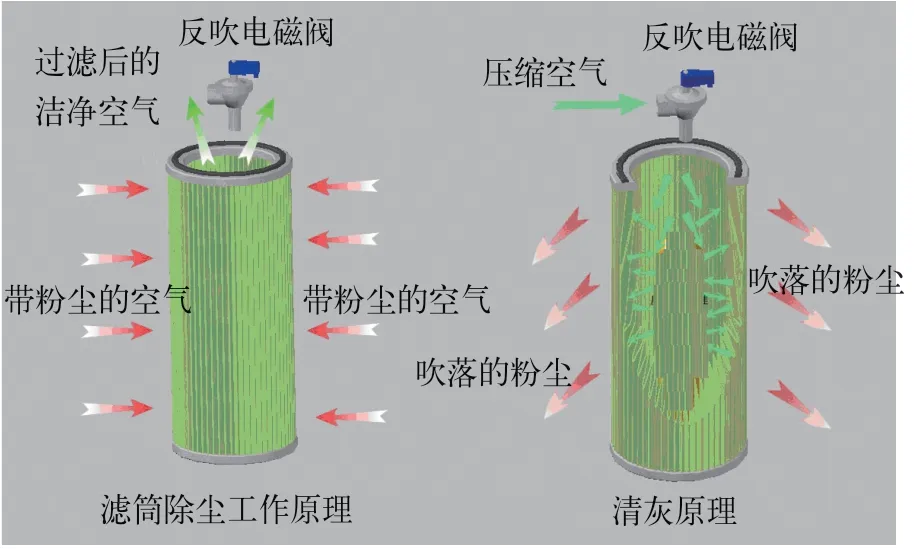

(2)自动清灰装置 除尘器必须配备PLC自动脉冲喷吹清灰装置,当净化器运行一段时间以后,细微的烟尘吸附在滤材表面,使得滤材的透气性降低。当系统压差超过某一设定值时,压差传感器输出的压差信号将激发脉冲发生器,脉冲发生器启动脉冲喷吹阀,洁净的压缩空气由阀口喷出,引射气流对滤筒进行脉冲喷吹;滤材表面吸附的微尘在气流作用下从滤筒覆膜表面脱落,落入下部的粉尘收集器中。为了提高反吹清灰效果,该系列除尘器均设计成在线和离线两种相结合的清灰方式。由于过滤精度高,过滤后的空气粉尘含量远远底于国家排放标准,可直接通过系统出风口在室外排放,也可以使净化后的空气直接室内循环。

图14 滤筒除尘工作及反吹原理

5. 结语

以上内容是笔者多年在数控等离子切割除尘工作中的总结,随着各级政府对环保的高度重视,企业环保意识的不断增强,劳动者对环保的要求越来越强烈,现代工业企业加强了对车间切割、焊接、打磨、喷漆等环节产生的污染源进行治理,我国的环境污染一定会有所改善,数控等离子切割除尘等污染源的治理应用也会逐步得到普及。