六辊可逆冷轧机机架控制系统

2013-06-28宋晓云

宋晓云

(莱芜钢铁集团有限公司 自动化部,山东 莱芜 271104)

1 前 言

近年来,冷轧薄板性能好、品种多、用途广的优点使冷轧薄板生产得到迅速发展,莱钢冷轧薄板是莱钢十一五期间产品结构优化的重点工程,拥有年产40 万t 的冷轧生产线,以莱钢热轧带钢为原料。整个轧制过程的控制非常复杂,涉及到速度、厚度、流量以及弹性变形、塑性变形等多变量、强耦合特征。除了核心部分自动厚度控制外,机架的控制也是必不缺少的重要组成部分,主要用来完成厚度及板形等工艺控制和协调机架的相关顺序控制以及优化辊缝控制性能等,包括机架的标定、液压辊缝控制、轧制线调整、液压弯辊控制和中间辊横移控制等[1]。为保证冷轧薄板生产的稳定、顺行,提供高品质服务,机架各子系统的控制稳定、可靠显得尤为重要。

2 机架子系统控制功能

2.1 预压靠控制

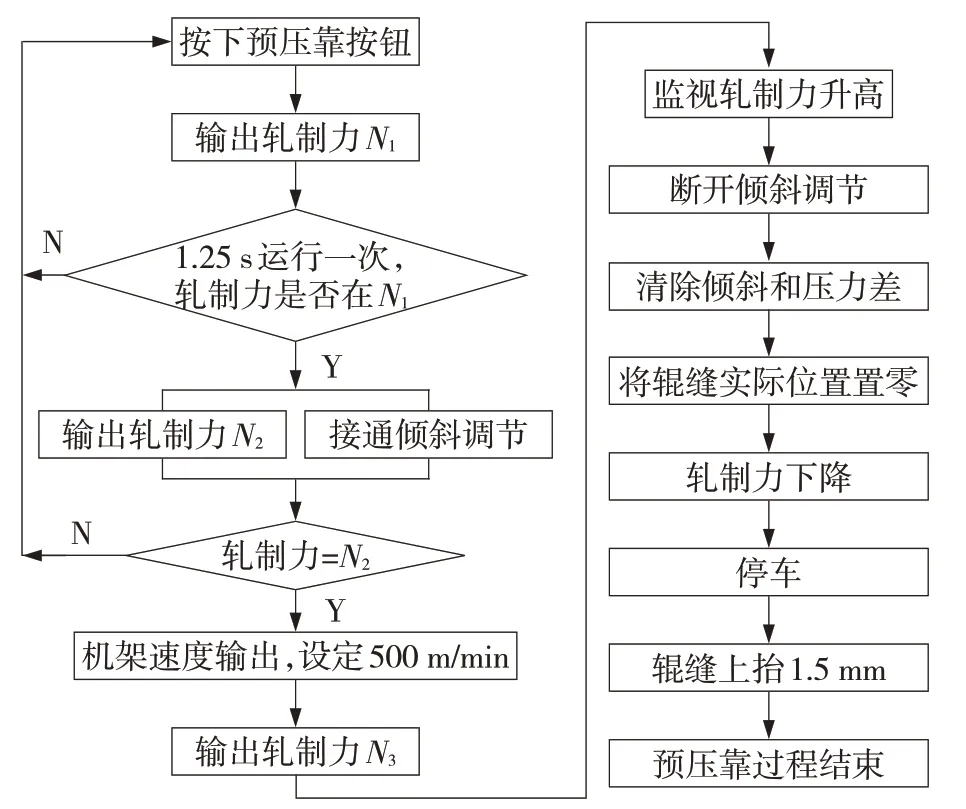

由于辊缝取决于工作辊的相对位置,因此在每次换辊后须重新确定辊缝的零点,即需要进行轧辊预压靠。操作人员按下预压靠按钮启动后,预压靠全过程将自动进行,压下装置、传动装置等相关设备均处于自动受控状态,且相互联锁。

预压靠开始后,液压压下系统自动驱动轧辊接触,并达到一个预定压力;然后,传动系统投入工作,使轧辊以慢速转动;同时继续使轧辊达到预先设定的预压靠力,并将轧辊位置设置为0,预压靠工作完成。此时将轧辊上抬,传动系统停止工作。

预压靠过程是位置控制和压力控制相互切换的过程。在位置控制方式,当轧辊接触后,自动切换到压力控制方式,压靠过程控制流程见图1。

图1 预压靠控制流程

2.2 液压辊缝控制

液压辊缝控制是液压压下控制系统的基本功能,通过将液压缸的位置值与设定的目标值相比较,经特定运算后,送到伺服阀控制液压油的流动以使位置偏差减少到0。液压辊缝控制主要包括:位置控制器、轧制力控制器、倾斜控制器、最小轧制力控制、随动控制、倾斜控制、伺服阀控制等。

2.2.1 位置控制

辊缝位置值是传动侧和操作侧液压缸实际位置值的平均值,并通过辊缝的校正值进行补偿。这个位置控制是通过1 个P 控制器算法和1 个积分控制器补偿伺服阀的零漂调整。每个液压缸装配有1个位置传感器,测量值传送到位置控制器。基于液压和机械设备的特性和能力,FM458 控制器的输出通过接口转换成一个模拟量并用于液压缸伺服阀的动作控制[2]。位置测量使用MD50 系列索尼磁尺进行实际位移的测量。

2.2.2 轧辊倾斜控制

机架每侧的位置传感器发出位置—比例脉冲,机架每侧的连续脉冲相减作为倾斜控制的实际位置,多一点的倾斜或少一点的倾斜都会引起机架中心线的调节装置控制器的改变。这个倾斜是通过机架每侧的伺服阀的推拉操作来实现的。控制回路在伺服阀的位置控制以及轧制力控制期间是有效的,在标定期间且标定力达到后关闭。

调整倾斜控制的幅值以获得较快的响应时间为宜,并确保位置控制或者轧制力控制方式下有足够的间隔来完成倾斜控制。

2.2.3 轧制力控制

轧机机架也可以在轧制力控制方式下进行操作,实际控制值来自液压缸上的压力传感器。

轧制力控制器常用保持机组的两个液压缸的实际轧制力值为参考设定值。轧制力控制器设计成PI-控制器以获得需要的动态性能。轧制力控制程序框图见图2。

图2 轧制力控制程序框图

2.2.4 随动控制

位置和轧制力可以交替进行操作,在正常操作和标定的过程中通常使用轧制力控制方式,位置控制方式经常用于穿带操作过程中。确保位置控制方式到轧制力控制方式的平稳过渡。将不起作用控制器的给定值和实际值设成相等值(使控制器输入为0),并且控制器的输出必须与操作过程中的值相匹配,确保在任何时候无冲击切换。

在正常的操作过程中,自动化系统依据操作条件从切换位置控制到轧制力控制或者从轧制力控制到位置控制。

2.3 轧制线调整

轧制线高度调整的作用是换辊后保持轧制线标高恒定,并补偿辊径变化。采用阶梯板加斜楔方式,其中阶梯板起轧制线高度粗调作用,斜楔起到精调作用。斜楔和阶梯板的调节必须是在换辊状态下,且支撑辊平衡释放。通过两个比例阀分别控制斜楔调整液压缸和阶梯板液压缸。

轧制线垂直方向的高度H 根据上支撑辊、上中间辊、上工作辊的辊径计算得出。每次换完新的轧辊后,上支撑辊直径、上中间辊直径、上工作辊直径的数值由操作人员根据实际使用辊径的大小从人机画面中输入对应的数据,控制系统根据下式计算出H的数值:

其中:L为轧制线至牌坊上横梁下表面的距离,3047.5 mm;DTOP BR为上支撑辊直径,1150~1300 mm;DTOP IR为上中间辊直径,440~490 mm;DTOP WR为上工作辊直径,385~425 mm;h为上支撑辊中心到上辊垫块的距离,1055 mm。

斜楔和阶梯板在右极限位置时整个调整装置在牌坊窗口内的实际高度为387.5 mm,是常数。H减去387.5 mm就是阶梯板、斜楔垂直方向总的调整量L01。阶梯板每级高度30 mm,共6级,每上一级阶梯板移动距离为150 mm,斜楔斜度为5∶100。出阶梯板的移动距离L03和斜楔的位移L02计算公式为:

控制系统根据计算出的L03、L02和相关的联锁条件适时发出移动命令,控制斜楔和阶梯板移动到指定的位置并锁定。

在实际使用过程中,阶梯板、斜楔的实际位移数据的采集使用MTS 位移传感器进行测量处理,MTS 位移传感器具有精度、分辨率高,重复性好,稳定可靠,寿命长,安装方便,环境适应性强等特点,使用至今,效果较好。

2.4 弯辊窜辊控制

弯辊控制是将弯辊液压缸产生的力通过轧辊的轴承座传递到工作辊上,使轧辊受到一个弯辊力,以此调节有载辊缝,达到控制板形的目的。弯辊控制用来补偿由于轧制力的改变、温度特性、带钢板形等引起的辊缝辊形偏差[3]。

2.4.1 弯辊控制系统

莱钢单机架冷轧机的弯辊分为工作辊液压弯辊和中间辊液压弯辊。工作辊液压弯辊有液压正弯和液压负弯,弯辊力为-360~+720 kN;中间辊只有液压正弯,弯辊力为0~+360 kN。在轧辊凸度不足或磨损情况下可以采用正弯,增大轧辊凸度,防止带钢边浪;而负弯可以减少轧辊有效凸度,防止带钢中间浪。弯辊系统由PI控制器回路组成,液压伺服阀系统为不同的液压缸供油。

2.4.2 中间辊横移系统

莱钢冷轧机属于HC 轧机,是一种高精度板形控制轧机,是六个轧辊垂直排列、中间辊可轴向移动的板带轧机。中间辊移动距离与弯辊力的最佳配合,一定程度上减少了普通四辊轧机在结构上、板宽范围外、支撑辊与工作辊间的接触压力形成的有害弯矩,具有很强的板形控制能力,可实现轧机横向刚度无限大,使轧辊辊型不受轧制力变化的影响,减少带钢边部减薄量和裂边,保证带材有良好的板形,可以轧制高精度的薄带钢,具有大压下量、生产率高、辊耗少、高成材率等优点。

通过轧辊轴向的横移,改变辊子的凸度,从而扩大工作辊辊缝板形的设定范围,可以得到更优化的带钢平直度并减少断带概率。轧辊的移动是对称的,上辊和下辊各通过两个液压缸传动,所有的轧辊通过一个位置控制器和一个附加同步控制器控制。

3 结 语

生产实践证明,莱钢冷轧机整个机架的基础自动化控制系统运行稳定、可靠,满足了生产工艺要求,自动化程度高,操作维护方便,为冷轧带钢的高产稳产奠定了良好的基础。

不足之处是中间辊横移系统由于液压设计为1个液压阀控制2个液压缸,同步性、保压性能不是很好,在生产过程中会出现下中间辊在无控制输出时自己窜动的情况。准备和液压系统一起进行改造,改为1 个液压阀控制1 个液压缸,那样就会避免搓辊,保证辊系稳定。

[1]孙一康,童朝南,彭开香.冷轧生产自动化技术[M].北京:冶金工业出版社,2006.

[2]孙一康,王京.冶金过程自动化基础[M].北京:冶金工业出版社,2006.

[3]时旭,刘相华,王国栋,等.弯辊力对带钢凸度影响的有限元分析[J].轧钢,2006,23(3):10-13.