新城金矿采场地压活动规律及支护技术研究*

2013-06-26徐曾和赵兴东邓文学

刘 杰 徐曾和 赵兴东 邓文学

(东北大学资源与土木工程学院)

新城金矿既具有成矿规模大,工业价值高的优点,也存在矿体赋存条件复杂,致使开采难度大、损失率及贫化率高、开采规模难以扩大等缺点[1-4],现阶段主要开采矿体为Ⅴ#矿体,属具有深井开采特征的、复杂的、有多重开采困难和不利因素的、开采价值中等偏高的倾斜极破碎厚矿体。根据矿体赋存状态及开采技术条件,矿山主要采用机械化盘区上向分层充填法开采。随着采场的分步回采,充填体及时充填空区,采场的几何形状和介质不断发生变化,致使采场周围应力场和位移场也不断变化,且随着采矿作业不断向深部发展,采场围岩坍塌、冒顶等灾害将会明显增强,采场围岩稳定性控制及支护技术是保证充填连续安全开采的关键问题之一。因此,研究分层回采采场地压活动规律及支护技术,对于指导采场安全回采具有重要的现实意义[5-7]。

FLAC3D为有限差分数值软件,能很好地解决几何非线性、大变形问题,为矿山采场开挖及支护设计与优化提供了一个有力工具[8-10]。本研究采用FLAC3D数值模拟软件,模拟回采过程中围岩中的应力、位移的分布规律,并对采场支护设计进行效果分析,从而实现采矿设计的优化,为保证开采安全提供依据。

1 工程概况

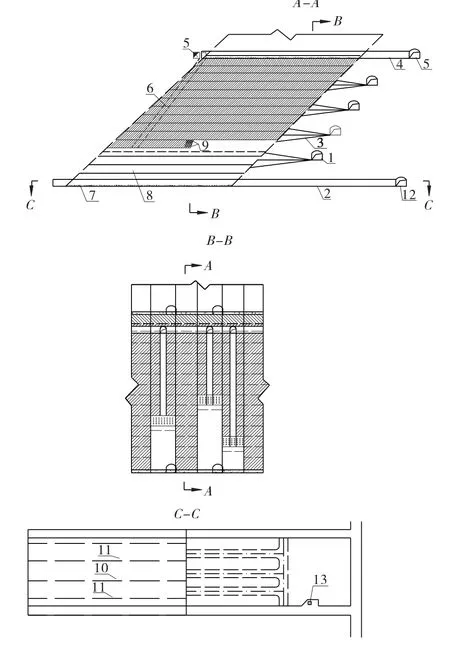

所研究区域为新城金矿主要生产中段-630 m中段,矿区勘探线172~186之间的矿体,如图1所示。所研究采场选取1个盘区,盘区长度为30 m,盘区沿矿体走向布置,矿房垂直矿体走向布置,每个盘区由2个一步采场与2个二步采场构成,即4个采场组成。一步采场宽7 m,二步采场宽8 m,采场底柱回采高度5 m,其余分层高度为3.3~3.4 m,其采矿方法见图2。

图1 研究区域

图2 机械化盘区上向分层充填法

2 数值计算力学模型

2.1 力学参数

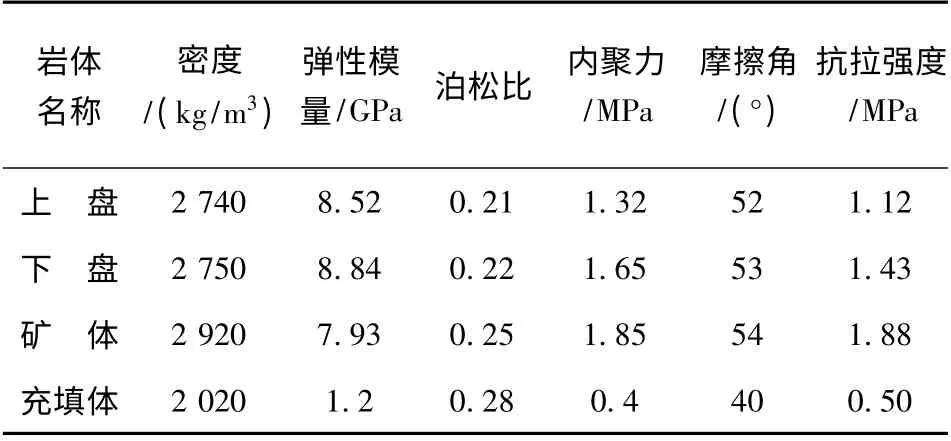

根据新城金矿地质调查结果和室内力学实验研究结果,经强度折减后选定模拟计算采用的岩体及充填体力学参数如表1所示。

表1 计算力学参数

2.2 计算模型及方案

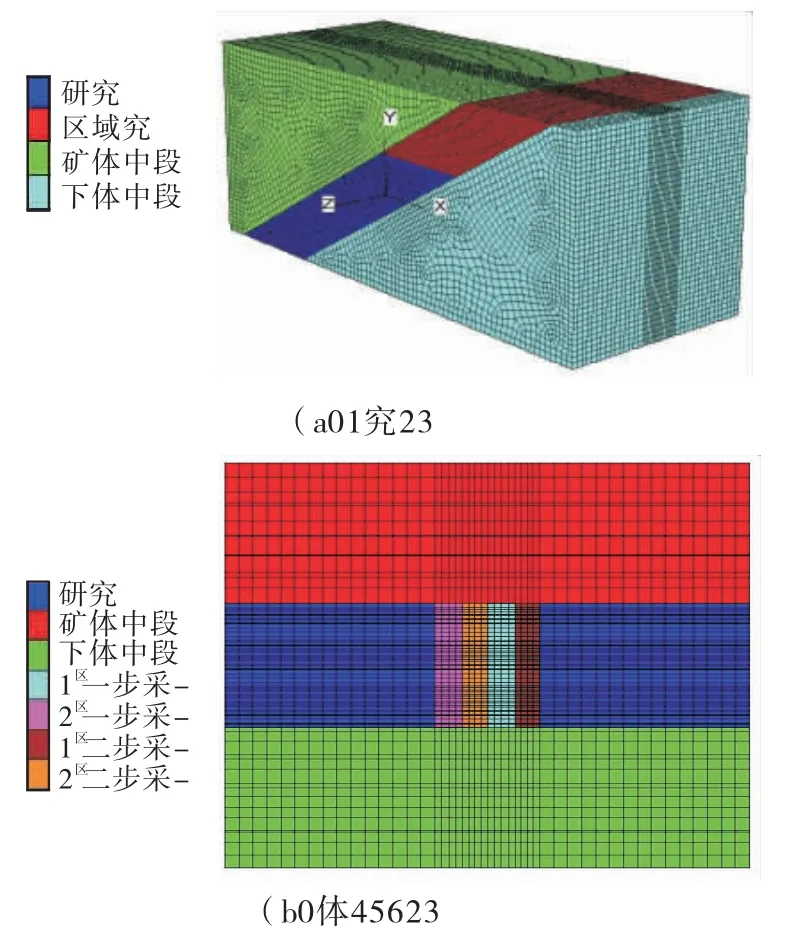

计算模型几何范围:沿矿体走向150 m,垂直矿体走向380 m,竖直方向-680~-580 m中段,高度为150 m。模拟区域矿体倾角平均30°,矿体厚度取80 m。模型尺寸为380 m×150 m×150 m,如图3所示,计算域边界采用位移约束,上部平面承受21.02 MPa的面载荷。选择莫尔-库仑破坏准则,材料属性按表1进行赋值,计算考虑原岩构造应力场[3]。

图3 计算模型

模拟一步采场、二步采场开采过程中,盘区围岩及充填体的应力应变动态变化过程。模型假定一二步采场共开采13个分层,第1分层高度为5 m,其余分层高度为3.4 m,留4.2 m的顶柱高度。针对采场支护设计,进行安全稳定性数值分析。

3 结果分析

通过对采场回采过程的模拟,选取回采初期(第1分层)、中期(第7分层)、后期(第13分层)3个时期的数值模拟结果进行位移与应力的详细分析。

3.1 一步采场回采过程的数值模拟结果分析

3.1.1 一步采场位移分析

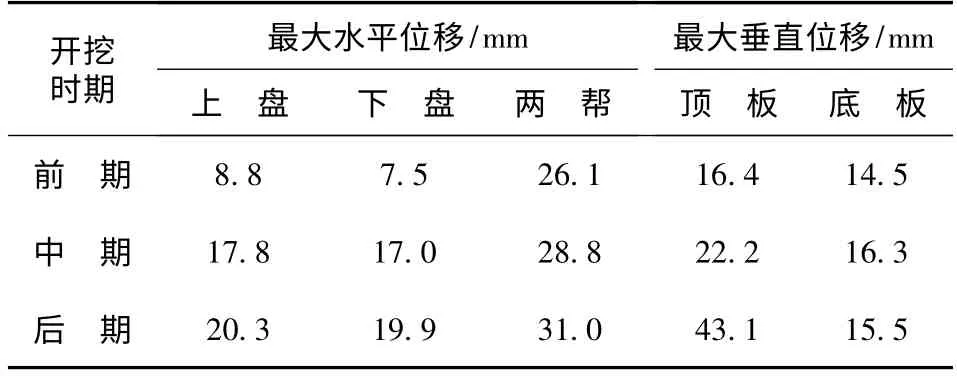

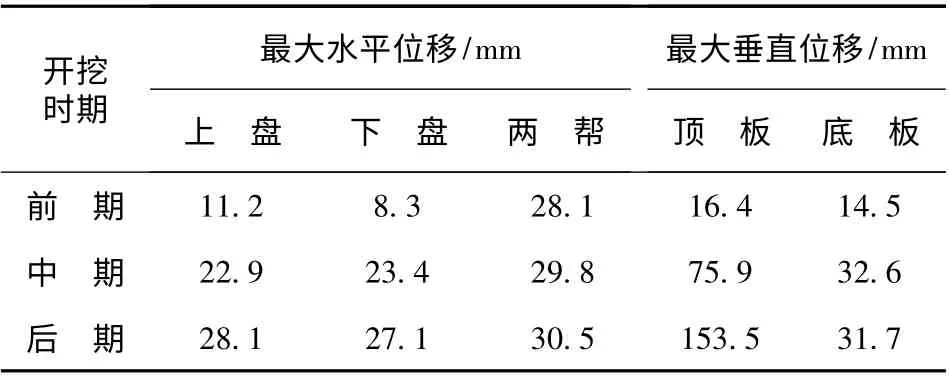

一步采场回采过程中,其3个不同时期的位移分布状态如表2所示。

表2 一步采场位移分布状态

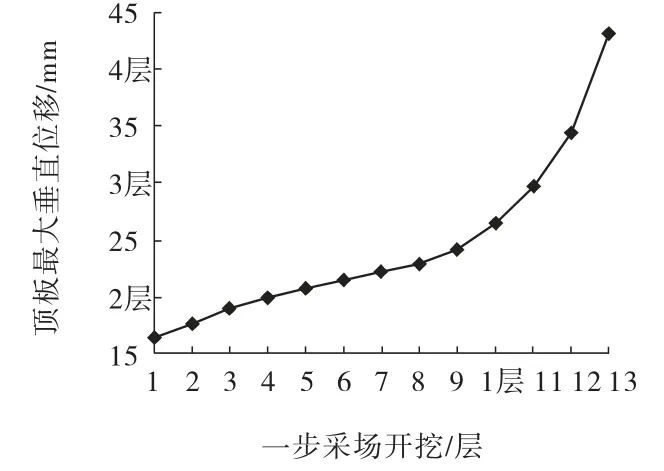

一步采场整个回采过程中,两帮位移量由于充填体作用其变化幅度不大,顶板最大垂直位移的变化趋势如图4所示,采场顶板在回采至10分层后,受上中段充填体影响,顶板下沉量加剧增加。

图4 一步采场回采时期顶板沉降量

总体分析来看,一步采场采空后,采场周围介质向空区位移变形,形成以采场为中心的变形松动圈,且随着回采分层的增加,变形松动圈越大,充填后,充填体和周围介质压实、固结,起到阻止位移、控制变形的作用。

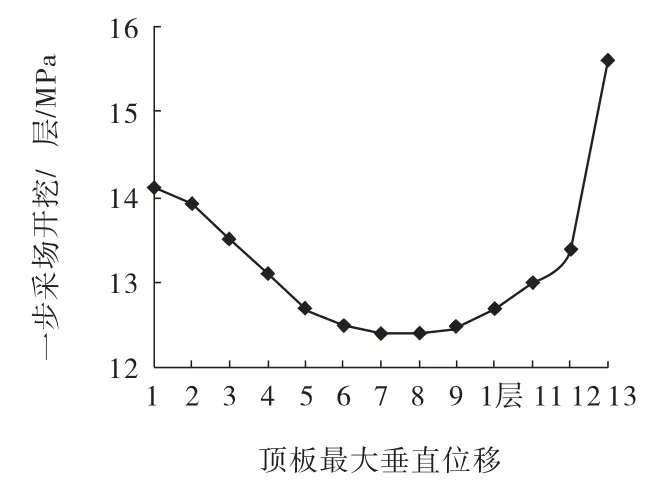

3.1.2 一步采场应力分析

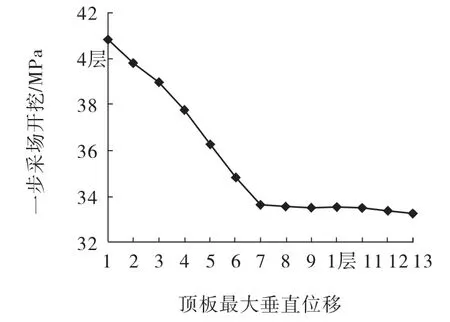

一步采场回采过程中,其采场顶板的应力随开挖分层的变化如图5所示,当回采至10分层时,由于上中段充填体的影响,采场垂直应力由降低变为升高,应加强顶板管理。2#二步采场垂直应力变化如图6所示,由图可知,回采至第7分层后,即回采至一分层中期时,其二步采场垂直应力趋于稳定,由此可建议改变传统隔一采一的回采方式,当一步采场回采至中期时,可进行二步采场回采,即一步采场超前二步采场6个分层。

总体分析来看,一步采场回采过程中,二步采场应力较高,起间柱承载作用,随着回采的进行其应力值不断降低最后趋于平衡。充填体应力水平较围岩低,起应力隔离作用。一步采场回采过程中,采场整体稳定性较好,受采充扰动影响相对较小,应注意加强回采时顶板应力集中部位的监测与控制。

图5 1#一步采场顶板应力

图6 2#二步采场应力

3.2 二步采场回采过程的数值模拟结果分析

3.2.1 二步采场位移分析

二步采场回采过程中,其3个不同时期的位移分布状态如表3所示。

表3 二步采场位移分布状态

总体分析来看,二步采场回采时期,其位移变化规律与一步采场相似,顶板最大垂直位移明显增大,如图7所示。由于2#二步采场两帮为充填体,其开采难度增大,顶板下沉量较大,回采至9分层之后,顶板下沉量急剧增加,应加强顶板管理。

图7 二步采场回采时期顶板沉降量

3.2.2 二步采场应力分析

二步采场回采过程中,应力变化与一步采场规律类似,垂直应力在采场顶底板形成较大的弧形卸压区,在采场两帮形成应力集中,在下盘位置产生应力集中,回采中期,盘区两帮围岩出现弧形应力聚集区,较一步采场回采时期大,而充填体应力随着回采的进行其应力值不断增大,局部出现受拉现象,最大拉应力为0.34 MPa。因此,充填体强度要达到设计强度以保证采场围岩的稳定性;最大主应力主要集中在下盘位置及采场边角处,区域随回采逐渐增大。

4 采场顶板支护设计与效果分析

在中段高度为50 m,矿块跨度、矿体厚度、空区暴露面积均较大,顶板稳固性不够,采场主要靠管缝式锚杆进行支护,采场顶板冒落严重的情况下,无法保证生产的安全进行,使一些直接在采场顶板下的回采工作存在严重的安全隐患。通过对以上现场存在问题的分析和树脂锚杆与长锚索支护机理进行研究,确定采场支护采用长锚索与树脂锚杆联合支护。

4.1 锚杆参数设计

采用以巷道围岩稳定性分类为基础和整体系统支护时锚杆参数确定的工程类比方法进行锚杆参数设计。

树脂锚杆长度为2 m,锚杆支护材料,统一使用25MnSi螺纹钢锚杆,锚杆直径均为20 mm,锚杆孔径与锚杆杆体锚固段直径之差宜保持在4~6 mm,螺纹必须采用滚丝。锚杆托盘为采用8 mm厚铁板制作,托盘规格为100 mm×100 mm×8 mm。一步采场选取锚杆网度为2 m×2 m,二步采场选取锚杆网度为1.5 m×1.5 m。

锚索采用高强度、低松弛无黏结钢绞线,公称直径15.24 mm,强度等级为1 860 MPa,最小破断力260.7 kN,屈服力252 kN,延伸率≥3.5%,松弛率≤3.5%,钢绞线的基本材料应是碳素钢,采用水泥浆液,水灰比为1∶2~1∶2.5,水泥为425#普通硅酸盐水泥,采用封孔注浆的方式注浆。在钻孔设备安装方便条件下,尽可能加长钻孔长度,采用YGZ-90中深孔钻机,孔长为10~15 m;中段高度为50 m,布置4层,可确定每层锚索长度为15 m,预留3.4~3.5 m长的一段锚索为下一层锚索安装起到支护作用。一步采场选取锚索网度为2 m×2 m,二步采场选取锚索网度为1.5 m×1.5 m。

4.2 模拟效果分析

采用FLAC3D分析一二步采场锚杆支护设计效果,对比支护前后顶板的位移情况。由3.2.1节分析可知,回采至9分层之后,顶板下沉量急剧增加,因此选取开采第9分层时进行一二步采场效果分析。支护前后相关计算结果显示,一二步采场无支护情况下,顶板最大垂直位移分别为为23.9 mm和72.1 mm,采用锚杆索支护后,顶板最大位移分别为4.2 mm和5.4 mm。

5 结论

(1)一步采场采空后,采场周围介质向空区位移变形,形成以采场为中心的变形松动圈,且随着回采分层的增加,变形松动圈越大,充填后,充填体和周围介质压实、固结,起到阻止位移、控制变形的作用。

(2)一步采场回采至10分层后,顶板下沉量加剧增加,采场垂直应力由降低变为升高,开采难度增大;一步采场回采至第7分层后,其二步采场垂直应力趋于稳定,由此可建议改变传统隔一采一的回采方式,当一步采场回采至中期时,可进行二步采场回采。

(3)二步采场回采时期,其位移变化规律与一步采场相似,顶板最大垂直位移明显增大,回采至9分层之后,顶板下沉量急剧增加,应加强顶板管理;二步采场回采过程中,充填体达到设计强度足以保证采场稳定性。

(4)根据新城金矿顶板支护存在问题,确定支护方式采用长锚索与树脂锚杆联合支护方式,利用工程类比法进行了采场顶板锚杆索支护设计,采用FLAC3D数值模拟软件进行了锚杆索支护效果分析,结果表明设计方案能较好地保证采场的顶板稳定性。

[1] 蔡美峰.金属矿山采矿设计优化与地压控制[M].北京:科学出版社,2001.

[2] 乔 兰,蔡美峰.新城金矿深部节理裂隙调查及岩体质量分级评价研究[J].中国矿业,2000(4):70-74.

[3] 乔 兰.新城金矿深部采场结构参数和开采顺序优化研究[J].金属矿山,2001(6):11-15.

[4] 崔栋梁,李夕兵,赵国彦.新城金矿难采矿体采场结构参数数值模拟分析[J].江西有色金属,2006(3):13-17.

[5] 李爱兵,周先明.安庆铜矿高阶段回采充填体-矿体-岩体稳定性的有限元分析[J].矿业研究与开发,2000(1):19-21.

[6] 朱维申,李晓静,郭彦双,等.地下大型洞室群稳定性的系统性研究[J].岩石力学与工程学报,2004(10):1689-1693.

[7] 王新民,卢央泽,张钦礼.煤矸石似膏体胶结充填采场数值模拟优化研究[J].地下空间与工程学报,2008,4(2):346-350.

[8] Jing L.A review of techniques,advances and outstanding issues in numerical modelling for rock mechanics and rock engineering[J].International Journal of Rock Mechanics&Mining Sciences,2003,40:283-353.

[9] 吴洪词,胡 兴,包 太.采场围岩稳定性的FLAC算法分析[J].矿山压力与顶板管理,2002(4):96-98.

[10] 孙国权,李 娟,胡杏保.基于FLAC3D程序的采空区稳定性分析[J].金属矿山,2007(2):29-32.