循环流化床燃煤锅炉掺烧造纸污泥的运行特性分析

2013-06-25盛洪产何国宾金孝祥刘道银马吉亮陈晓平

盛洪产,何国宾,金孝祥,楼 军,刘道银,马吉亮,唐 智,陈晓平

(1.浙江富春江环保热电股份有限公司,富阳311418;2.东南大学 能源与环境学院,能源热转换及其过程测控教育部重点实验室,南京210096)

随着造纸产业的发展,造纸污泥的合理处理是一个迫切需要解决的问题.由于焚烧法能最大限度实现污泥的减量化、资源化和稳定化处理,因而日益受到重视,被认为是最实用的污泥处理技术之一[1-3].

典型污泥焚烧炉的炉型有回转窑焚烧炉、多膛焚烧炉和流化床焚烧炉等.与前2种炉型相比,流化床焚烧炉具有传热传质效率高、热容量大、体积小且易于高效控制NOx和SO2的排放等优点.因此,流化床焚烧炉在国内外污泥焚烧工程中得到了日益广泛的应用.

针对流化床污泥焚烧技术,国内外学者进行了大量的研究,其中主要以污泥燃烧特性为研究重点.Vesilind[4]通过热重试验指出,当温度超过400 ℃后,污泥的燃烧剩余物不存在任何热值.Koch[5]指出污泥中的可燃碳主要以挥发分形式存在.Ogada等[6]指出污泥燃烧时的挥发过程与水分蒸发过程同步进行,燃烧过程主要以挥发分燃烧为主,燃烧效率较高.姬鹏[7]通过热重分析发现污泥是一种以挥发分为主的高灰分、低热值燃料.邹道安等[8]发现污泥燃烧在650 ℃左右已基本完成.

随着流化床污泥焚烧技术的广泛应用,研究重点逐渐转移到焚烧炉的运行特性.肖汉敏等[9]发现随着污泥掺烧质量分数的增大,煤和污泥混合物的着火温度明显降低.张宁生[10]的研究表明,当污泥掺烧质量分数小于6%时,锅炉运行的稳定性和安全性不会受到明显影响.吴越等[11]基于热态试验指出,增大污泥掺烧质量分数会使锅炉热效率降低、减温幅度增大、煤耗量和电耗量大幅增大.张翠玲等[12]对污泥和煤混烧发电系统进行分析和优化,优化后系统的发电量增大了17.4%.综上,污泥和煤混烧发电是处理污泥的一种有效途径.

笔者对浙江富春江环保热电股份有限公司的一台130t/h循环流化床燃煤锅炉掺烧造纸污泥的运行特性进行了理论研究,运用锅炉热力平衡计算和烟风阻力计算方法分析了污泥掺烧质量分数对焚烧炉主要运行参数(如锅炉热效率、炉膛出口烟气温度、燃料消耗量和灰量、空气流速和烟气流速、烟风阻力和减温水量等)的影响,为循环流化床燃煤锅炉掺烧造纸污泥的运行优化提供理论依据.

1 热力计算依据

1.1 循环流化床锅炉结构及设计参数

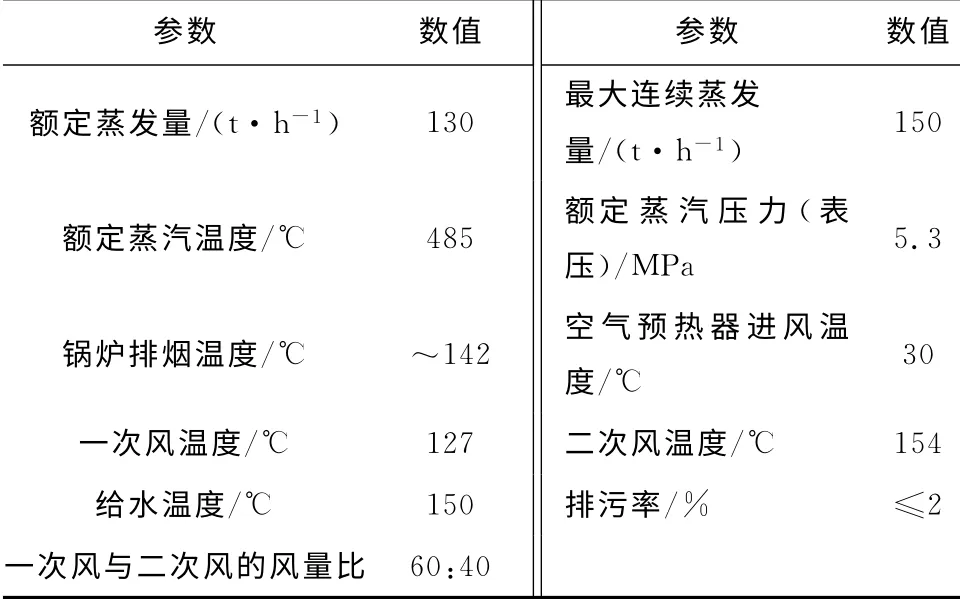

图1为130t/h循环流化床锅炉的主体结构示意图.该锅炉主体由炉膛、转向室、旋风分离器、高温过热器、低温过热器、省煤器、上级空气预热器和下级空气预热器组成.该锅炉的设计参数见表1.

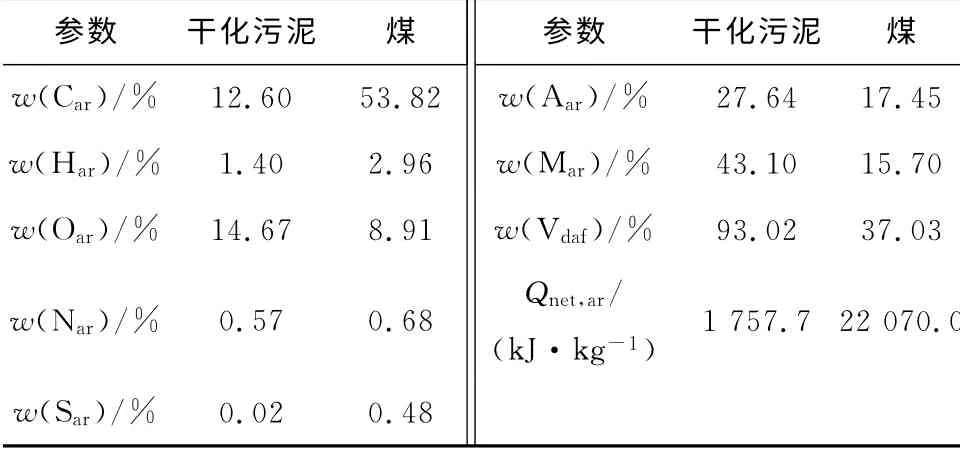

1.2 入炉污泥和煤的工业分析和元素分析

图1 130t/h循环流化床锅炉示意图Fig.1 Schematic diagram of the 130t/h CFB boiler

表1 130t/h 循环流化床锅炉的设计参数Tab.1 Design parameters of the 130t/h CFB boiler

污泥来源不同,其成分也不同.以造纸行业产生的污泥为研究对象,污泥的初始含水率为80%,经干化至含水率为43.10%后,送入循环流化床锅炉与煤进行混烧.干化污泥和煤的工业分析和元素分析见表2.

表2 干化污泥和煤的工业分析和元素分析Tab.2 Proximate and ultimate analysis of dried sludge and coal

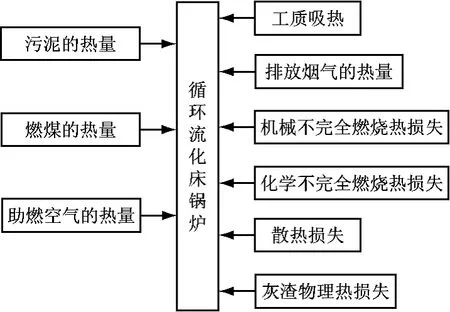

1.3 锅炉热量平衡分析

污泥和煤的热量通过燃烧的方式释放出来,然后转化为烟气的热能,通过辐射和对流等传热方式加热工质,最后排到大气中,主要的能量传递过程如图2所示.

图2 锅炉热量平衡示意图Fig.2 Heat balance diagram of the boiler

锅炉的热量平衡方程为

式中:Qn、Qm和Qwr分别为污泥、煤和入炉空气带入炉内的热量,kJ/kg;Q1为工质吸热量,kJ/kg;Q2为排烟热损失,kJ/kg;Q3为气体不完全燃烧热损失,kJ/kg;Q4为机械不完全燃烧热损失和化学不完全燃烧热损失,kJ/kg;Q5为散热损失,kJ/kg;Q6为灰渣物理热损失,kJ/kg.

2 计算方法

对锅炉进行热力平衡计算时,首先按照物质平衡原则,根据化学反应方程式计算出理论空气量、理论烟气量和燃料消耗量等参数.然后初始化烟气焓温表和烟气在各个受热面的流量等相关参数,依次对炉膛、转向室、高温过热器、低温过热器、省煤器、上级空气预热器和下级空气预热器等受热面及减温水量进行热量平衡计算,保证每一部分输入和输出热量的相对误差小于2%.最后检查锅炉总体输入和输出热量的相对误差是否小于0.5%.若相对误差大于0.5%,则需重新进行参数选取和热力平衡计算,详细计算过程见文献[13].锅炉烟风阻力计算以热力平衡计算为基础,输入参数包括锅炉各受热面的空气流速、烟气流速、空气温度、烟气温度和相关结构参数,具体计算过程见文献[14].

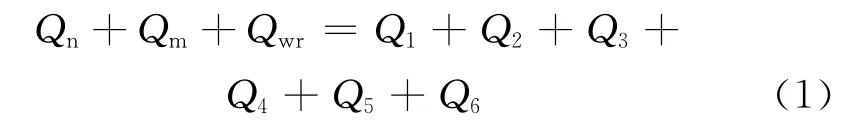

针对实际燃用煤种,采用锅炉热力平衡计算方法对掺烧污泥进行热力计算.热力计算的6个工况见表3,其中污泥掺烧质量分数(折算为含水率80%的污泥)为0~80%.需要指出的是,各个计算工况按名义燃料掺烧比即污泥掺烧质量分数指定,名义燃料掺烧比为湿污泥(80%含水率)与热值为25 080 kJ/kg的煤的质量比,而实际入炉燃料掺烧比为干化污泥与实际燃用煤的质量之比,以下分析采用污泥掺烧质量分数.

在各计算工况中,蒸发量均为130t/h,蒸汽压力为5.4MPa,蒸汽温度为485℃.计算过程中假设污泥燃尽程度与入炉煤完全一致,飞灰份额取0.7,飞灰和排渣的含碳质量分数分别为6%和1.4%.

表3 热力计算的工况Tab.3 Cases for the thermodynamic calculation

3 计算结果及分析

3.1 循环流化床锅炉的热力计算结果及分析

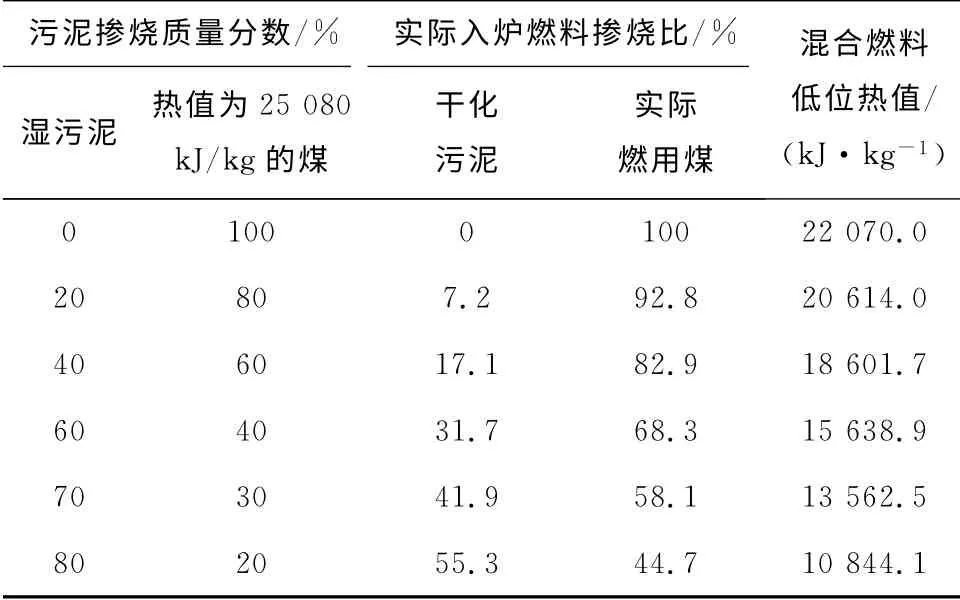

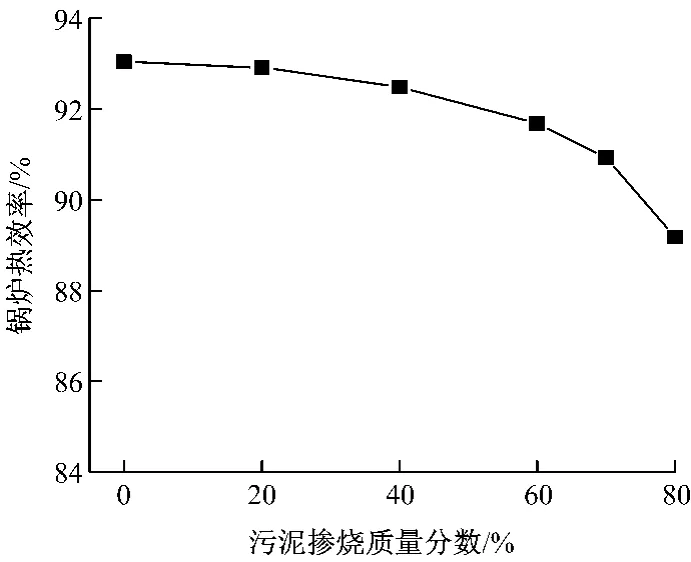

图3~图8分别给出了污泥掺烧质量分数对锅炉热效率、排烟温度、炉膛出口烟气温度、燃料消耗量、空气流速和烟气流速及减温水量的影响.

图3 污泥掺烧质量分数对锅炉热效率的影响Fig.3 Effect of sludge proportion on boiler thermal efficiency

图4 污泥掺烧质量分数对排烟温度的影响Fig.4 Effect of sludge proportion on exhaust gas temperature

由图3可知,随着污泥掺烧质量分数的增大,锅炉热效率逐渐降低,且降低梯度变大.当掺烧湿污泥质量分数由0增大到60%时,锅炉热效率由93%降低为91.5%,降低了1.5%;当污泥掺烧质量分数由60%增大到80%时,锅炉热效率由91.5%降低为89%,约降低2.5%.

由图4可知,排烟温度随污泥掺烧质量分数的增大而升高,当污泥掺烧质量分数增大到60%以上时,排烟温度的升高幅度明显变大.污泥掺烧质量分数增大导致锅炉热效率下降的主要原因在于排烟温度升高和烟气量增加而造成排烟热损失增大.

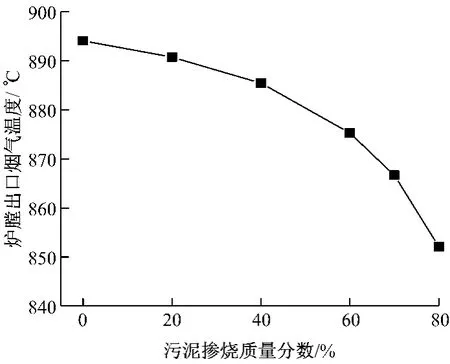

图5 污泥掺烧质量分数对炉膛出口烟气温度的影响Fig.5 Effect of sludge proportion on furnace exit gas temperature

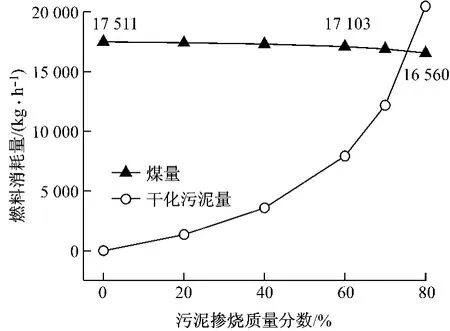

图6 污泥掺烧质量分数对实际燃料消耗量的影响Fig.6 Effect of sludge proportion on fuel consumption

由图5可知,随着污泥掺烧质量分数的增大,炉膛出口烟气温度逐渐降低,且降低幅度逐渐变大.当污泥掺烧质量分数由0增大到60%时,炉膛出口烟气温度由894 ℃降为875 ℃,下降了约20K;然而当污泥掺烧质量分数由60%增大到80%时,炉膛出口烟气温度由875 ℃降为850 ℃,下降了约25K.当循环流化床锅炉燃用低挥发分的无烟煤或贫煤时,为确保燃烧效率,炉膛温度不宜低于880 ℃,此时污泥掺烧质量分数宜控制在60%以内.如果污泥掺烧质量分数必须达到80%,则应进一步降低入炉污泥的水分以提高其热值或选用挥发分较高的烟煤作为循环流化床锅炉燃料.

由图6可知,随着污泥掺烧质量分数的增大,入炉干化污泥量增加,且增加幅度逐渐变大,当污泥掺烧,质量分数达到80%时,干化污泥量已超过入炉煤量.另外,随着污泥掺烧质量分数的增大,入炉煤量有所减少,当污泥掺烧质量分数由0增大到80%时,入炉煤量由17 511kg/h减小为16 560kg/h,减小了951kg/h.根据湿污泥量和节省的入炉煤量,可以估算掺烧污泥的经济效益.

与燃料消耗量随污泥掺烧质量分数的变化规律对应,随着污泥掺烧质量分数的增大,烟气量逐渐增加,烟气流速增大.以下级空气预热器为例,随着污泥掺烧质量分数的增大,烟气流速和空气流速均增大(见图7).当掺烧湿污泥质量分数由0 增大到80%时,烟气流速由5m/s增大为7m/s,空气流速由13m/s增大为15m/s.对流受热面烟气流速的选择既与受热面的传热强度有关,又与烟气侧流阻和受热面的磨损积灰有关.提高烟气流速会加强传热,减少受热面积,从而节省钢材,但却会增大流阻,加剧受热面的磨损.研究表明,管子磨损量与烟气流速的3.1~3.5次方成正比.因此,烟气流速增大后需要密切关注对流受热面的磨损问题.空气流速和烟气流速均增大,烟风系统的阻力也会增大.为此,笔者对循环流化床锅炉系统的烟风阻力进行了计算.

图7 污泥掺烧质量分数对下级空气预热器烟气流速和空气流速的影响Fig.7 Effect of sludge proportion on flue gas/air velocity in the following air preheater

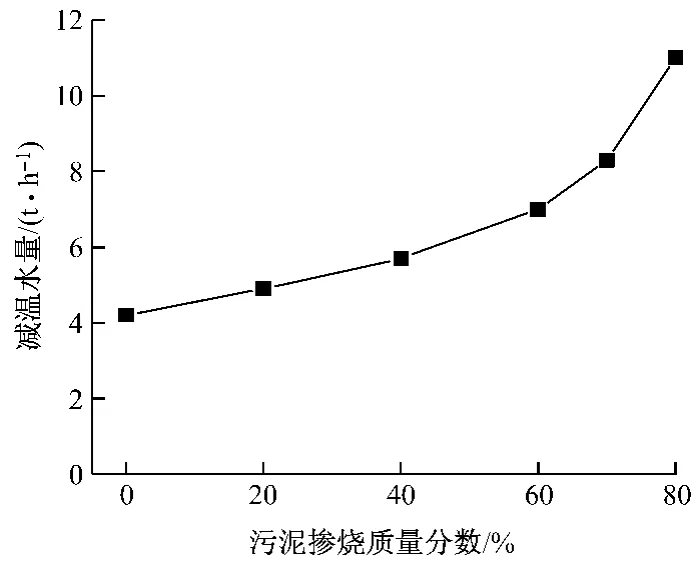

由图8可知,随着污泥掺烧质量分数的增大,减温水量增加,且增加梯度逐渐变大.当污泥掺烧质量分数由0增大到80%时,减温水量由4t/h增加为11t/h,增加了近2倍.因此必须对循环流化床锅炉喷水减温系统的负荷进行核算.

图8 污泥掺烧质量分数对减温水量的影响Fig.8 Effect of sludge proportion on mass flow rate of attempering water

3.2 循环流化床锅炉系统烟风阻力的计算结果及分析

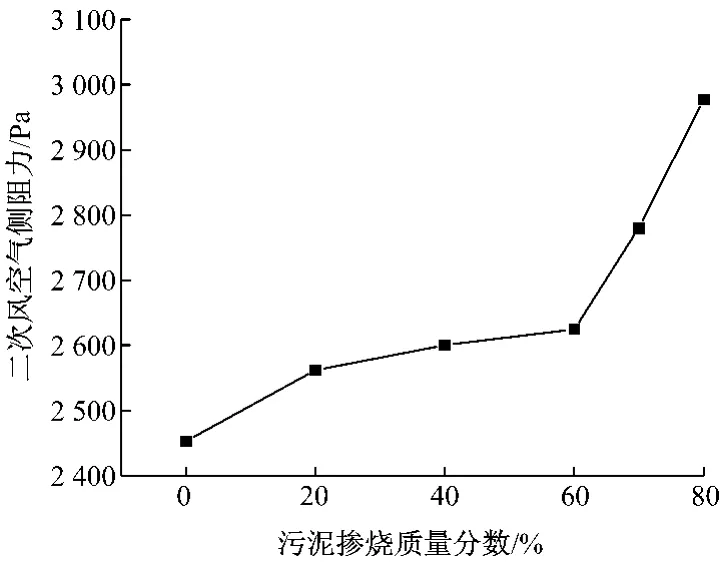

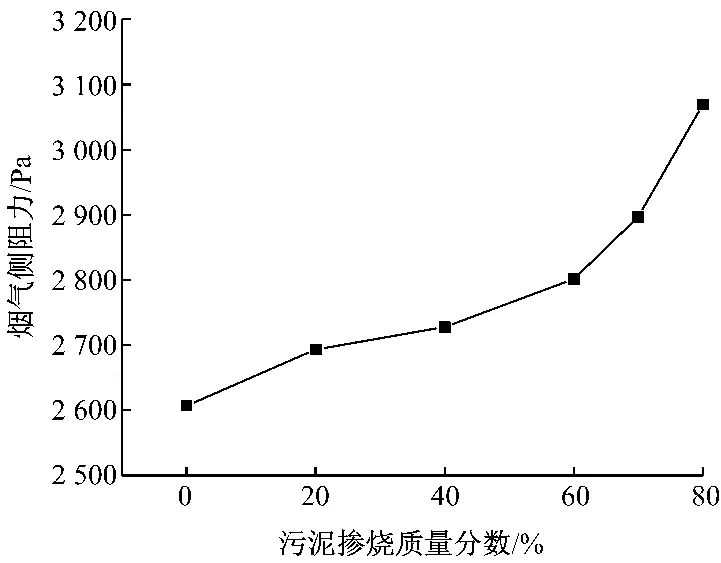

图9~图11分别给出了污泥掺烧质量分数对焚烧炉一次风空气侧阻力、二次风空气侧阻力和烟气侧阻力的影响.随着污泥掺烧质量分数的增大,3种阻力的变化趋势相似.

图9 污泥掺烧质量分数对一次风空气侧阻力的影响Fig.9 Effect of sludge proportion on primary air resistance

图10 污泥掺烧质量分数对二次风空气侧阻力的影响Fig.10 Effect of sludge proportion on secondary air resistance

图11 污泥掺烧质量分数对烟气侧阻力的影响Fig.11 Effect of sludge proportion on flue gas resistance

由图9可知,随着污泥掺烧质量分数的增大,一次风空气侧阻力增大,且增加梯度逐渐变大.以实际燃用煤为例,当污泥掺挠质量分数由0增大至60%时,一次风空气侧阻力由14 267.3 Pa 增大至14 449.3Pa,增大了182Pa;当污泥掺挠质量分数由60% 增大至80% 时,一次风空气侧阻力由14 449.3Pa增大至14 696.4Pa,增大了247.1Pa.

由图10可知,随着污泥掺烧质量分数的增大,二次风空气侧阻力增大,且增加梯度逐渐变大.以实际燃用煤为例,当污泥掺挠质量分数由0 增大至60%时,二次风空气侧阻力由2 453.2Pa增大至2 624.5Pa,增大了171.3Pa;当污泥掺挠质量分数由60% 增大至80% 时,二次风空气侧阻力由2 624.5Pa增大至2 977.2Pa,增大了352.7Pa.

由图11可知,循环流化床锅炉烟气侧阻力随污泥掺烧质量分数的增大而增大,在污泥掺烧质量分数超过60%以后,烟气侧阻力增加梯度明显变大,与一次风空气侧阻力和二次风空气侧阻力的变化规律相似.

综上所述,当污泥掺烧质量分数由0 增大至80%时,一次风空气侧阻力、二次风空气侧阻力和烟气侧阻力的增大率分别为3%、21.4%和17.8%,变化幅度均较大.当污泥掺烧质量分数超过60%时,3种阻力明显增大,这对一次风机、二次风机和引风机的改造提出了相应的要求.对该锅炉的相关设备进行校核计算,并提出了改造方案:

(1)增大喷水减温系统的设计负荷.

(2)锅炉燃用低挥发分的无烟煤或贫煤时,污泥掺烧质量分数应控制在60%以内.

(3)针对飞灰量和飞灰质量浓度的增加,应提高吹灰频率,减轻对流受热面积灰,并密切关注受热面磨损问题.

(4)增加入炉干化污泥破碎系统,以提高干化污泥燃尽程度.

在掺烧污泥前,对该循环流化床锅炉尾部烟气处理采用半干法脱硫和布袋除尘.在掺烧造纸污泥后,为了控制重金属和二噁英的排放,尾部烟气处理增加了活性炭吸附系统.

4 结 论

(1)当污泥掺烧质量分数由0增大至80%时,炉膛出口烟气温度降低约45K,排烟温度升高约10 K,锅炉热效率降低约4%.

(2)随着污泥掺烧质量分数的增加,入炉干化污泥量大幅增加,而入炉煤量略有减小;烟气量和灰量增加,尤其是灰量显著增加,过热器的减温水量也显著增加.

(3)随着污泥掺烧质量分数的增大,一次风空气侧阻力、二次风空气侧阻力和烟气侧阻力均增大,且增加梯度逐渐变大.

[1]陈晓平,赵长遂,兰计香.造纸污泥流化床焚烧技术试验研究[J].燃烧科学与技术,2000,6(1):15-18.CHEN Xiaoping,ZHAO Changsui,LAN Jixiang.Experimental research on the incineration technology of paper mill sludge in fluidized bed[J].Journal of Combustion Science and Technology,2000,6(1):15-18.

[2]SUN C L,KOZINSKI J A.Ignition behavior of pulp and paper combustible wastes[J].Fuel,2000,79(13):1587-1593.

[3]SANGER M,WERTHER J,OGADA T.NOxand N2O emission characteristics from fluidized bed combustion of semi-dried municipal sewage sludge[J].Fuel,2001,80(2):167-177.

[4]VESILIND P A,RAMSEY T B.Effect of drying temperature on the fuel value of wastewater sludge[J].Wastewater Management and Research,1996,14(2):189-196.

[5]KOCH J,KAMINSKY W.Pyrolysis of a refinery sewage sludge,a material recycling process[J].Science and Technology,1993,46(9):323-325.

[6]OGADA T,JOACHIM W.Combustion characteris-tics of wet sludge in a fluidized bed[J].Fuel,1996,75(5):617-626.

[7]姬鹏,韩向新,姜秀民.干化污泥燃烧特性的研究[J].热能动力工程,2009,24(4):533-537.JI Peng,HAN Xiangxin,JIANG Xiumin.Study of combustion characteristics of dried sewage sludge[J].Journal of Engineering for Thermal Energy and Power,2009,24(4):533-537.

[8]邹道安,黄瑾,白海龙,等.污泥热干化和燃烧特性试验研究[J].环境污染与防治,2012,34(4):5-10.ZOU Daoan,HUANG Jin,BAI Hailong,etal.Experimental research on thermal drying and combustion characteristics of sludge[J].Environmental Pollution&Control,2012,34(4):5-10.

[9]肖汉敏,马晓茜.污泥与煤和煤矸石共燃特性研究[J].燃料化学学报,2008,36(5):541-550.XIAO Hanmin,MA Xiaoqian.Characteristics of cocombustion of coal,coal gangue and sewage sludge[J].Journal of Fuel Chemistry and Technology,2008,36(5):541-550.

[10]张宁生.煤粉锅炉掺混污泥燃烧可行性分析[D].南京:东南大学,2003.

[11]吴越,时剑,童红.应用循环流化床锅炉掺烧城市污泥的技术研究[J].环境保护科学,2009,35(5):35-37.WU Yue,SHI Jian,TONG Hong.Technology research on burning urban sludge with circulation fluid bed boiler[J].Environmental Protection Science,2009,35(5):35-37.

[12]张翠玲,麻红磊,池涌,等.污泥和煤混烧发电系统的分析和优化[J].动力工程,2009,29(10):984-988.ZHANG Cuiling,MA Honglei,CHI Yong,etal.Exergy analysis and optimization of sewage sludge and coal co-combustion power generation system[J].Journal of Power Engineering,2009,29(10):984-988.

[13]岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998:1-40.

[14]莫强.锅炉设备空气动力计算[M].北京:电力工业出版社,1981.