高效加工汽车中桥零件

2013-06-18青海一机数控机床有限责任公司西宁810018贾冀青常伟军许显存杨锦斌

青海一机数控机床有限责任公司(西宁 810018)贾冀青 常伟军 许显存 杨锦斌

车桥是汽车重要的元件之一,它的需求数量非常大,因为每一辆汽车都需要车桥,而车桥的精度直接影响着汽车的综合性能。因此加工对每一道工序切削参数的合理性、工艺过程的正确性要求非常严格。下面针对车桥类零件加工过程的工艺方案进行简单介绍。

1.工艺分析

(1)确定加工方案。车桥也称车轴,它通过悬架和车架(或承载车身)相联,两端安装汽车车轮。其功能是传递车架(或承载车身)与车轮之间各方向作用力。按照驱动方式可以分为:前桥、中桥、后桥。下面以某汽车中桥对其加工工艺进行详细分析。

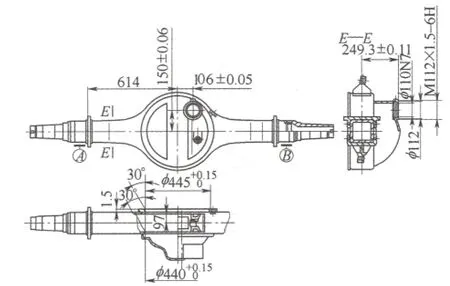

图1是某汽车中桥零件,从图中可以看出该零件的两端为旋转轴类,也是该零件的基准(即A、B基准),零件上的所有尺寸均与两端关联,因此利用机械加工工艺学上的“互为基准原则”和“基准先行原则”,确定其加工方案,工艺流程如下:先分别加工两头内孔及端面,再加工两头轴外圆,最后加工中间琵琶孔及端面。

图1 某汽车中桥零件

(2)设备选型。工件特性:长度为2072mm,宽度约540mm,镗孔直径约445mm。

加工设备选型:常理下,加工此类零件以卧式加工中心为第一选择,但卧式加工中心价值比较昂贵,加工成本过高。随后,我们多次组织与资深工艺人员和经验丰富的机床操作人员一起探讨、研究,决定采用以“经济最大化、性价比最高化”为原则进行设备选型,即立式加工中心配备CNC数控转台的零件加工方案。

2.夹具设计

因为要加工φ445mm琵琶孔与φ110N7孔及其各自端面上的螺纹,从图1中可以看到φ445mm琵琶孔与φ110N7孔分别在两个相互平行的平面上,加工完一个平面后,工件需要旋转180°后再加工另外一个平面。若使用分工序或翻转夹具的方法加工,加工出工件的精度低、一致性差、效率不高、工人的劳动强大,发挥不出加工中心高效、快速、稳定的特点。所以选用立式加工中心配CNC数控转台来实现一次装夹完成对琵琶孔、端面及后盖孔的全部加工内容,在装夹方面分别由A、B基准用V形铁和614mm尺寸左面定位装夹,然后再分别联接在CNC数控转台和尾架上。

(1)防止工件在旋转时丢转。由于A、B基准表面光滑,与V形铁定位面之间摩擦力小,在CNC数控转台带动工件旋转时容易产生丢转现象,使得工件旋转不到位,φ445mm琵琶孔与φ110N7孔之间距离(150±0.06)mm和(106±0.05)mm尺寸不能保证。所以在设计夹具时增加夹紧装置,防止工件在旋转时丢转。

(2)防止工件挠曲变形。该工件自重170kg,两定位处(两V形块)的跨度为1400mm,工件约2/3的重量在中间部分。用两个定位块把工件支撑起之后,工件的中间部分处于悬空状态,因此,工件在自重的作用下产生中间部分下沉;再者,工件在镗φ445mm琵琶孔时,由于毛坯孔余量的不均匀,使得由A、B基准构成的轴线在空间产生各种程度的挠曲变形,从而影响零件的加工精度。为此,设计夹具时在工件的下方和侧面增加辅助支持装置,以防止工件的挠曲变形。

(3)采用液压夹具。由于该工件的特殊性和结构的限制,若使用机械夹具装夹工件,操作者在每加工一个零件需要花费约5min的时间来调整辅助装置和夹具装置,才能完成工件的定位和装夹。这样使得生产效率不高,操作者的劳动强度大。

从提高生产效率和降低操作者的劳动强度方面考虑,采用专用液压夹具(见图2),工件的整个定位和装夹过程全部由液压系统来完成。操作者将工件安装到位后,只需要在机床上执行相应的夹紧代码,整个夹紧过程就会自动完成,不需要人为地调整。工件的整个夹紧过程大约为30s的时间,从而,加工一个车桥在该工序上可节约出2.5min的时间。

图2

3.采用自动工件坐标测量系统

工件装夹完成后,首先,将工件的琵琶孔端面在机床Y轴方向找平(X轴方向由等高V形定位块保证);其次,需要先确定和测量出工件的坐标零点,再确定编程零点;最后,编程加工。由图可知,我们以琵琶孔向上定位数控转台零度位置,以琵琶孔中心为工件的X、Y轴坐标零点,以图中97mm尺寸上面为工件的Z轴坐标零点;数控转台180°(φ110N7孔端面坐标)位置坐标可以通过数控转台的零度坐标换算而来。

(1)找正平面。若使用百分表和手动旋转CNC数控转台的方法来找平,需要花费约1min的时间(这取决于操作者的熟练程度);使用雷尼绍自动工件坐标测量系统,人为事先设置好参数后,在机床上执行程序,测头就会自动测量出琵琶孔端面与工作台面在Y轴方向的夹角,然后CNC数控转台会自动旋转来消除该夹角,使得工件琵琶孔端面与工作台面平行。

(2)测量工件坐标系。人工手动测量X、Y、Z轴坐标零点的方法,会使测量的误差大(主要取决于操作者的技术),浪费时间;使用英国雷尼绍自动工件坐标测量装置,操作只需要在机床上执行工件测量程序,测头就会自动测量并换算出X、Y、Z轴坐标零点。这样操作方便简单,测量精度高,节约时间。

4.数控加工工艺设计

为了解决某汽车中桥零件的高效加工,采取了先粗后精、先面后孔的加工方案,具体加工内容如下:

(2)夹具夹紧加工工件。

(3)数控工作台回转0°位置。

(5)粗镗φ440mm孔至φ439.5mm。加工刀具及加工参数:刀具为φ439.5mm双刃镗刀,切削速度150m/min,主轴转速109r/min,进给速度44mm/min,切削长度47mm,切削时间1.318min。

(6)粗镗φ445mm孔至φ444.5mm。加工刀具及加工参数:刀具为φ444.5mm双刃镗刀,切削速度150m/min,主轴转速107r/min,进给速度43mm/min,切削长度25mm,切削时间0.831min。

(7)φ445mm孔口倒角和φ440mm孔口倒角。加工刀具及加工参数:刀具为φ63mm倒角刀,切削速度240m/min,主轴转速1213r/min,进给速度1213mm/min,切削长度2800mm,切削时间2.558min。

(8)精镗φ445mm孔。加工刀具及加工参数:刀具为φ445mm精镗刀,切削速度180m/min,主轴转速129r/min,进给速度13mm/min,切削长度25mm,切削时间3.865 min。

(9)精镗φ440mm孔。加工刀具及加工参数:刀具为φ440mm精镗刀,切削速度170m/min,主轴转速123r/min,进给速度12mm/min,切削长度23mm,切削时间2.333 min。

(10)钻12个M16×1.5mm底孔并孔端倒角。加工刀具及加工参数:刀具为φ14.5mm×φ18mm复合钻头,切削速度60m/min,主轴转速1318r/min,进给速度198mm/min,切削长度480mm,切削时间2.924min。

(11)攻12个M16×1.5螺纹孔。加工刀具及加工参数:刀具为M16×1丝锥,切削速度60m/min,主轴转速12r/min,进给速度358mm/min,切削长度1100mm,切削时间3.573 min。

(12)夹具松开加工工件。

(13)数控转台180°位置。

(14)夹具夹紧加工工件。

(15)粗精铣φ110N7孔端面。加工刀具及加工参数:刀具为φ100mm面铣刀,切削速度150m/min,主轴转速478r/min,进给速度574mm/min,切削长度855mm,切削时间1.74 min。

(16)粗镗φ110N7孔至φ109.5mm。加工刀具及加工参数:刀具为109.5mm粗镗刀,切削速度120m/min,主轴转速349r/min,进给速度70mm/min,切削长度42mm,切削时间0.85 min。

(17)镗M112×1.5至φ110.5mm。加工刀具及加工参数:刀具为φ110.5mm粗镗刀,切削速度120m/min,主轴转速346r/min,进给速度69mm/min,切削长度22mm,切削时间0.569 min。

(18)M112×1.5mm孔口45°倒角。加工刀具及加工参数:刀具为φ63mm×45°倒角刀,切削速度200m/min,主轴转速1011r/min,进给速度1011mm/min,切削长度360mm,切削时间0.606min。

(19)铣M112×1.5螺纹。加工刀具及加工参数:刀具为φ32mm螺纹铣刀,切削速度90m/min,主轴转速896r/min,进给速度269mm/min,切削长度360mm,切削时间1.844 min。

(20)精镗φ110N7孔。加工刀具及加工参数:刀具为φ110mm精镗刀,切削速度180m/min,主轴转速521r/min,进给速度52mm/min,切削长度25mm,切削时间0.731 min。

(21)夹具松开加工工件。

(22)数控工作台回转0°位置。

5.加工程序

下面以FANUC 0i MD 数控系统为例,根据数控加工工艺对图1所示的加工零件进行数控加工编程,具体加工程序如下:

6.结语

该工艺方案经过实践验证了其切削参数合理性、工艺过程正确性,加工精度完全达到了用户图样要求,成为车桥加工成熟的加工工艺典范。在生产实践中承担大量成批生产的重任,加工出的车桥具有精度高、互换性好等优点,完全满足当代“节能汽车,环保汽车”所需的车桥,值得在车桥类零件加工中推广应用。