卧式加工中心APC的设计与研究

2013-06-17宁波海天精工沈阳研发中心辽宁110002王仁诚

宁波海天精工沈阳研发中心 (辽宁 110002) 王仁诚

卧式加工中心在对零件批量化生产的过程中,为提高加工效率,缩短批量加工工件的时间,不断地提高机床的自动化程度,缩短加工以外的刀具更换、工件装卸等辅助时间,为使工件装卸尽量不再占用总的加工时间,发展出为卧式加工中心配置托盘自动交换系统,简称APC,托盘自动交换系统的主要作用是:当一个托盘在加工区承载零件加工时,另一个托盘在装卸区等待,机床操作人员可以此时对装卸区托盘进行装夹待加工零件的操作,当加工区零件加工完成时,装卸区托盘承载着待加工零件被送入加工区进行加工,机床操作人员再次重复上述操作。通过这样的循环操作可以大大缩短加工过程中的辅助时间。

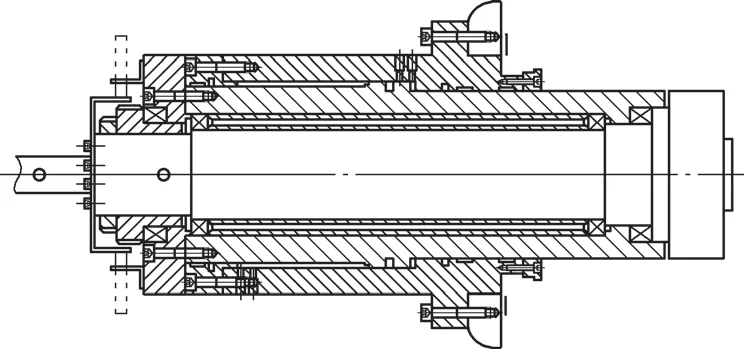

托盘自动交换系统以托盘运动方式来分,一般可分为两种:①双托盘回转交换系统。②双工位托盘直线推拉交换系统。双托盘回转交换系统常用于T形整体床身立柱横向移动式布局的卧式加工中心(见图1),双工位托盘直线推拉交换系统常用于T形床身工作台横向移动式布局的卧式加工中心(见图2)。双托盘回转交换系统相对于双工位托盘直线推拉交换系统承载有能力低,交换时间短的特点。双工位托盘直线推拉交换系统有承载能力高,交换时间长的特点。

图1

T形整体床身立柱横向移动式布局主要应用于小型卧式加工中心。这种加工中心所采用的托盘自动交换系统比较常见的布局有两种:一种是门式框架布局;另一种是集中式布局。采用框架式布局的托盘自动交换系统,其升降动力源、回转动力源安装位置与托架分开,动力源根据需要安装在门式框架的横梁上。采用集中式布局的托盘自动交换系统,其升降动力源、回转动力源与托架安装位置集中在一个承重基座上。

图2

在设计托盘尺寸500mm×500mm,承重500kg的卧式加工中心时,采用T形整体床身立柱横向移动式布局,托盘自动交换系统采用门式框架布局(见图3)。升降液压缸7(见图4)安装在门式框架6的横梁上,是由空心活塞和缸体组成。空心活塞通过一组支撑轴承与中心轴联接起来,中心轴通过支撑柱5与托架2联接。T形件4通过螺钉与托盘3联接,托架2是两端带有T形槽结构,通过这种T形槽结构与T形件4在垂直方向的结合与脱开来完成托盘的取放的动作。托盘从滑座夹紧器脱离与托盘的取放动作都在垂直方向上,统一由升降液压缸7来实现。 工件重量最终由门式框架6来承载,因此,框架一定要有足够的强度。由于托盘自动交换系统带有两个托盘,有时两个托盘所承载的工件种类不同,重量相差很大,在设计过程中还要考虑偏载对门式框架6的影响,变形过大会影响交换系统的定位精度。

图3 门式框架布局

图4 升降液压缸

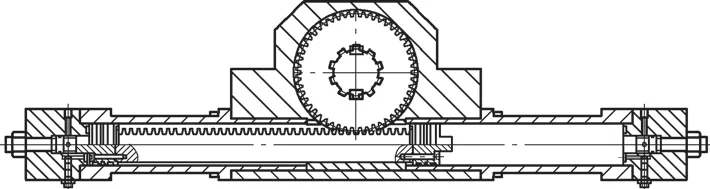

托盘自动交换系统的回转机构是以回转液压缸1作为动力源的(见图5),回转液压缸是采用双活塞单齿条、单齿轮的结构。压力油进入一端油腔推动活塞带动齿条作直线往复运动。齿条的直线往复运动又推动与其啮合的齿轮旋转。齿轮上下安装一组定心轴承,转矩从与齿轮联接的花键轴传到与花键轴联接的托架2上的花键套,近而实现了托盘180°回转动作。

图5 单齿条回转液压缸

托盘自动交换系统动作顺序是:当升降液压缸7带动托架及托板上升到上极限位时,回转液压缸1带动托架及托板做180°回转,回转到位后,升降液压缸7带动托架及托盘下降,直至到位完成整个托盘的交换动作。由于升降液压缸在横梁上没有与托架放在一起,不占用托架长度、宽度空间尺寸,使得托架长度、宽度的尺寸变短,交换系统回转半径也相应变小,节省了机床的占用空间。而取放机构利用的是托盘高度的空间,减少托架占用机床Z向导轨上方的空间,有利于滑座与Z向防护的设计,不会因为Z向导轨上方的空间被托架占用而过分考虑滑座的结构尺寸来解决空间占用的问题,保证装卸位上的托盘与地面的距离不会过高,便于操作者的装卸工件。

在产品试制完成后,发现此结构在实际机床运行过程中存在两个问题。①托盘与托架的取放结构在加工中金属屑掉落在T形件与托架上,在取托盘时,T形件与托架上的T形槽结合过程中,掉落在上面的金属屑往往会挤入T形槽中使T形件与托架上的T形槽无法正常结合,甚至把托盘顶离滑座造成工件翻倒。为解决这个问题,在托盘上部加装顶部喷淋装置,当准备取托盘时,顶部喷淋装置启动,冲洗掉T形件与托架上面的金属屑。这个装置对大质量的金属屑清除效果很好,但是对小质量的金属屑清除效果稍差,因为冷却液有一定的黏度,小质量的金属屑往往被粘住很难清除干净。为此在托架上的T形槽内加装一个与其配合并带有高压喷水的装置,由于这个装置与T形槽相配合,填充T形槽的空间,使金属屑无法依附在T形槽内,当准备取托盘时,高压喷水装置启动瞬间把T形槽边缘的金属屑冲掉,结合顶部喷淋装置完全达到清除金属屑的效果。②由于回转液压缸采用双活塞单齿条、单齿轮的结构,齿轮齿条副存在齿侧间隙,由于工艺上无法做到很小的齿侧间隙,外部也因存在升降旋转两种运动,无法加装限位装置来达到末端零件限位消隙的效果。在只能靠回转液压缸的两端活塞限位的情况下,当托盘回转到位时由于转臂的放大效应,齿侧间隙被放大,受惯性影响使得托盘出现明显的晃动现象。对于这个问题解决方法是通过把单齿轮改为双齿轮来消除齿侧间隙(见图6)。这种方法在实际应用中证明是有效的,使托盘自动交换系统的定位精度及稳定性得到保证,问题的解决使机床得以批量生产。

图6 双齿轮消隙

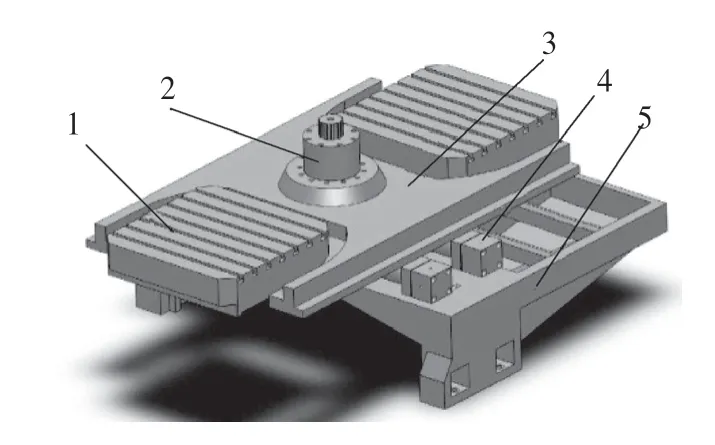

在设计托盘尺寸630mm×630 mm,承载1 200kg的卧式加工中心时,也采用T形整体床身立柱横向移动式布局。而托盘自动交换系统采用集中式布局(见图7),主要原因是上面所述的托盘取放结构虽然占用空间相对于集中式布局小,但其承载能力受整个结构强度的影响,承载能力偏低。

图7 集中式布局

托盘1是靠悬臂式托架3来取放的,悬臂式托架3为得到足够的强度而增加其厚度尺寸,托架的支撑部件为承重基座5,也需要有足够的强度,这种结构占用了Z向导轨上方空间,为保证回转工作台及其相连部件的运动空间,迫使工作台的高度相应的向上调整,相比前述方案装卸位上的托盘与地面的距离偏高。托架托举托盘时结合处靠销与销孔定位,除了整体布局与门式框架布局不同外,自动交换系统的动作顺序与前所述相同。由于载重增加,托盘1尺寸增加;升降液压缸2移至悬臂式托架3上,使整个交换系统的回转半径增加,导致系统整体惯量的增加,根据转矩公式

式中,J为物体的转动惯量;ω为角加速度。

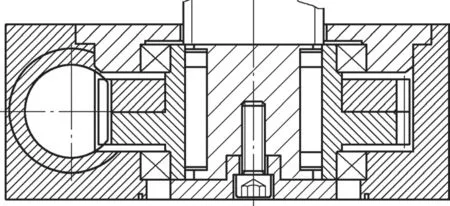

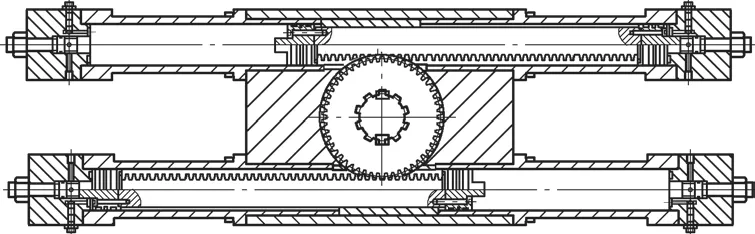

得出加速所需转矩与物体的转动惯量成正比,因此系统整体惯量的增加使得加速所需转矩也随之增加。如果采用双活塞单齿条、单齿轮的结构,那么就需要增大液压缸直径或提高液压缸的压力。因为机床总体布局尺寸限制增大液压缸直径不可取。提高液压缸的压力会使齿轮齿条副的啮合力过大,降低齿轮齿条副的使用寿命。因此为分解加速所需转矩,这个方案中的回转液压缸4(见图8)采用双齿条单齿轮的结构,加速时两个齿条同时对齿轮施加推力,形成力偶推动齿轮旋转,降低齿轮齿条副的啮合力,提高了齿轮齿条副的使用寿命,并且双齿条单齿轮的结构可以消除传动系统的间隙,保证托盘自动交换系统的定位精度及稳定性。

图8 双齿条回转液压缸

由于以往产品设计经验的积累,采用集中式布局的托盘自动交换系统在试制过程中没有出现结构性问题,整个系统达到设计要求,此型号卧式加工中心已成功投放市场。