涂装前处理残余弹丸的危害及其防治措施

2013-06-17张瑞董超冯贤平

张瑞 *,董超,冯贤平

(1.山东山推机械有限公司,山东 济宁 272000;2.山推工程机械股份有限公司,山东 济宁 272000)

1 残余弹丸的产生

1.1 抛丸处理原理

抛丸是通过抛丸器将弹丸加速并抛射到结构件表面,通过弹丸的冲击和切削作用,将工件表面的氧化皮、锈蚀、焊渣等除去的一种高效涂装前处理工艺。

喷丸处理与抛丸的原理相同,所不同的是喷丸是通过压缩空气将弹丸喷射出来,弹丸的飞行速度比抛丸的要低,一般是采用人工操作,效率较抛丸低得多。

1.2 抛丸生产工艺

抛丸的工艺非常简单,将工件按工艺要求吊装好,采用一定的输送方式将工件输入到抛丸室后,关闭室体门开始抛丸,在工艺规定的抛丸时间后停止抛丸,并对工件进行清理(有的是输送到下一个工位进行清理,有的则是落到车间地面进行清理)。对于没有机械加工表面或加工精度很低的工件(抛丸粗糙度不影响其设计及装配性能),可以不进行屏蔽,直接上线。抛丸后工件上残余弹丸及粉尘一般是不可避免的,因此,抛丸后必须进行清理。抛丸处理下线的工件可进入喷漆线进行喷漆,但喷漆前还应进行吹扫,彻底去除表面残余粉尘。抛丸生产中工件输送的方式有很多种,如台车式、辊道式、悬挂式等,不同的输送方式适用于尺寸、质量、生产规模不同的工件。

1.3 残余弹丸的产生

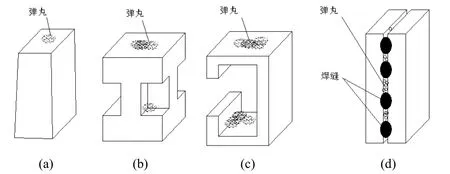

造成抛丸后工件上残余弹丸的原因有多方面,既有工件本身结构的原因,也有因吊具结构不合理而造成的。由于工件结构、形状各不相同,有的较为规则,但更多的是不规则的,甚至在结构上十分复杂,有的还存在内腔结构。由于抛丸室体、工件形状、吊装方式等不同,弹丸从抛丸器抛射出来后的运行轨迹各不相同,有的垂直打在工件表面,然后弹回、掉落,有的以一定角度打在工件表面,再按一定的角度弹出并撞击到工件其他表面或者是抛丸室体内壁;有的也会直接打到抛丸室体对面的内壁上,并反弹打到工件上或落到底部;有的弹丸甚至与对面抛射过来的弹丸撞击,改变方向后运行。弹丸从抛丸器抛射出来并高速运行,通过撞击和重力影响,方向不断改变,速度不断降低。当弹丸落到工件水平面并由于阻力作用而速度变为零时,弹丸就会停留到工件平面上。当然,停留到水平面的弹丸也可能会在后续高速飞入弹丸的撞击下重新获得动能,离开工件水平面,但最终还是会有弹丸残留下来,如图2中a、b、c 的上表面。对于一些存在腔体结构的零件,腔体内部往往是抛丸效果差的地方,但也是弹丸最容易残留的地方,如图2中的b、c。很多工件的结构远比b、c 所示的还复杂,弹丸一旦进入便很难弹射出来,会在里面不断地折射改变方向直到速度降为零,沉积到腔体内部死角部位。另外,有的结构件采用非连续的焊缝,焊在一起的两个零件之间存在一定间隙,由于弹丸撞击到工件、吊具、室体等表面会改变方向,朝各个方向弹射,部分会恰好进入焊接缝隙之中,并卡在里面或多个弹丸挤压后卡在里面,如图1中的d。

图1 4 种工件结构上弹丸残留示意图 Figure 1 Schematic diagram of pill residue on four kinds of workpiece structures

另外,弹丸不仅仅残余在工件上,由于吊具结构不合理,还会残余到吊具上,而且常常被忽视。比如在吊具型材的选择上,如果选用矩形管且使用过程中有平面处于水平方向,上面就可能会有弹丸残留。另外,吊具如果存在像工件一样的非连续焊缝,缝隙中也同样会有弹丸残留。

2 残余弹丸的危害

工件上残余弹丸的存在会给涂装生产和涂装质量造成不利的影响,过多的残余弹丸会增加工人吹扫、清理的工作量。残余弹丸清理不干净则会影响到后续的涂装质量甚至影响到产品的性能。吊具上的残余弹丸在工件输送、喷漆过程会被抖落到工件上或地上,而工件上的残余弹丸同样会产生各种危害,还会落到未干的漆膜表面,影响漆膜外观质量。

2.1 增加清扫工作量

从抛丸工艺来看,抛丸以后的清理是必须的,因为抛丸产生的大量粉尘会吸附或沉积在工件表面,不彻底清理会影响到漆膜附着力和外观。弹丸在工件上的残留对一些工件而言是不可避免的,因此对残余弹丸的清理也是必要的。但是过多的残余弹丸会增加零件清扫的工作量。笔者见过一个工件抛丸后的残余弹丸超过500 kg,而且由于工件结构的关系,清理十分困难。

2.2 造成现场安全隐患

残余弹丸随工件一起从抛丸室出来,在工件装卸、运动过程中由于工件的抖动,弹丸会被抖落或震落到车间地面上。由于弹丸是圆形或椭圆形的,踩在上面极容易让人滑到,导致安全事故。一些抛丸车间为了防止弹丸引起的人员滑到,只能不断地清扫现场地面。

2.3 增加成本

一些箱体结构工件由于内腔有很多筋板,结构十分复杂,抛丸时弹丸一旦从开孔或盲孔进入,难以清理出来,会随工件转走。弹丸是循环使用的辅料,一旦随工件带走就无法循环使用,需要补充新的弹丸,造成生产成本的增加。

2.4 影响涂装质量

抛丸作为涂装前处理工序,其重要性不言而喻,但是对涂装产品而言,人们不愿意看到漆膜中有残余的弹丸,这和不愿意看到焊缝周围的焊渣焊豆一样。一些存在死角的工件,弹丸清理不干净时喷上漆也会显露出来(如图2a),甚至使漆膜无法真正覆盖到工件表面,这也是造成喷漆工件死角部位容易生锈的原因之一。另外,如果抛丸、喷漆是连续输送的,存在于吊具上的残余弹丸在喷漆过程中会由于工件升降振动而掉落到湿的漆膜上,造成外观弊病,如图2b所示。

图2 死角处及漆膜上的残余弹丸 Figure 2 Residual pill at dead angle and on surface of film

2.5 影响装配

结构件上一般会存在大量的螺纹孔和少量的销孔,有的螺纹孔和销孔还是盲孔。如果弹丸进入到这些螺纹孔或销孔里面且未能彻底清理,就会影响到后续的装配。对螺纹孔而言,如果螺纹间存在弹丸,螺栓就打不进去,甚至卡死,破坏螺纹,严重影响到装配工序的正常进行。

2.6 影响设备运行

采用抛丸作为涂装前处理的除了普通的结构件,还有一些与液压系统相关的工件,如推土机的后桥是采用中厚板焊接的结构件,在整机装配中,后桥箱体内的油液与一些工作管路及传动件部位是相通的。推土机后桥结构十分复杂,抛丸过程中弹丸残余较多,如果清理不彻底,哪怕只是残留几颗,在推土机工作过程中都有可能随油液循环进入管路乃至液压阀,导致液压阀卡死,造成设备运行故障。另外,残留弹丸还有可能进入传动系统,造成齿轮之间的卡阻,使设备发生异响并使设备停运。

2.7 影响产品市场

一些箱体结构或腔体结构内残余的弹丸既不影响涂装质量,也不影响后续的装配和设备的正常运行。但是,在用户对设备的使用过程中,由于颠簸、振动,会有一些弹丸被抖落出来。这虽然不是什么故障,但是给用户留下了不好的印象,一些不了解设备制造工艺的用户甚至会以为是大问题,要求服务或索赔。服务人员不得不花口舌向用户解释,有时虽然能成功化解矛盾,但毕竟在用户心里留下了阴影,并由此影响到用户的忠诚度及产品市场。

3 避免或减少残余弹丸的措施

只要是工件进行抛丸处理,就有可能产生残余弹丸。但是,对一些工件而言,残余弹丸可以减少,甚至可以避免。

3.1 改进工件结构设计

采用磷化处理的薄板工件,也会存在残余液体。对涂装喷漆而言,残余液体的危害比残余弹丸还要大,在喷漆时是绝对不允许的。但是通过工艺孔的设计,可以很好地解决残余液体问题。结构件可以参考磷化工艺孔的设计,在进行工件结构设计时同步考虑工件在抛丸处理时的吊装方向,在一些易存残余弹丸的死角部位,如不影响工件强度,可设计漏丸工艺孔,一方面可以减少残余弹丸的堆积,另一方面易于残余弹丸的清理。另外,零件焊接的焊缝尽可能采用连续焊,避免缝隙的存在,从而避免弹丸进入和残留。

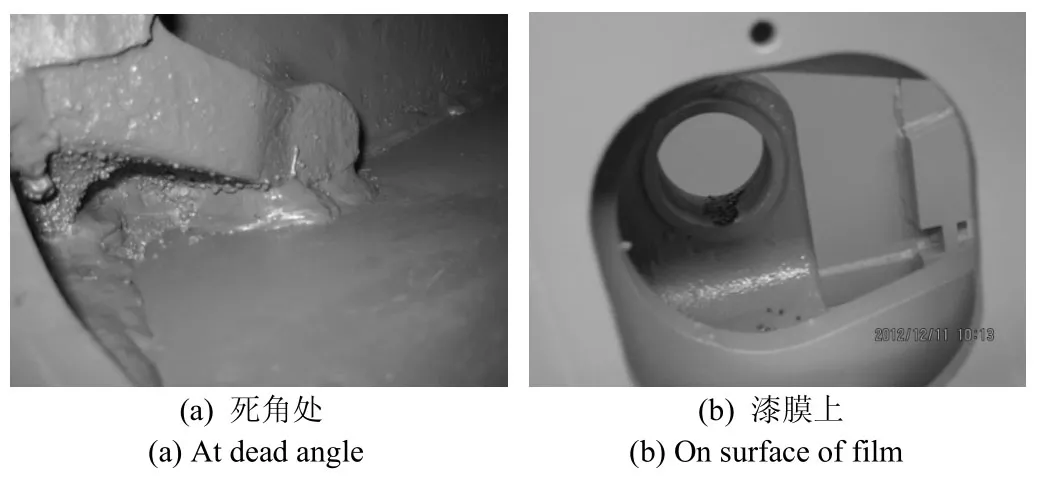

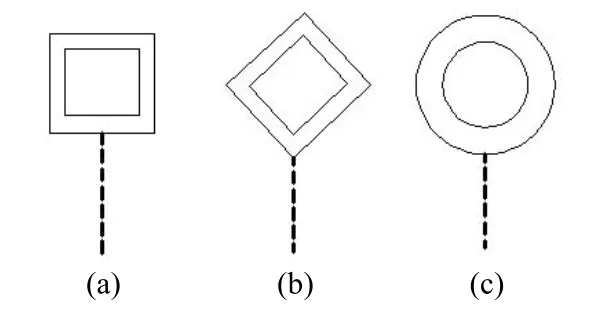

3.2 用合理的方式吊装

工件不同的吊装状态所残留弹丸的几率不一样,有的甚至可以避免。如图3所示,同一个工件采用不同的吊装方式形成的残余弹丸各不相同,a 状态有3 个朝上水平面可能会有残余弹丸,而且凹面还可能形成大量堆积的残余弹丸;b 状态有2 个朝上水平面可能会有残余弹丸,但存丸面较小;c 状态只有1 个朝上水平面可能会有残余弹丸,但存丸面较大;d 状态所有面都没有处于水平,因此弹丸在工件上无法停留,不存在弹丸残留的可能。

图3 不同吊装状态的工件抛丸后形成的残余弹丸 Figure 3 Residual pill formed on workpiece in different hanging status after shot blasting

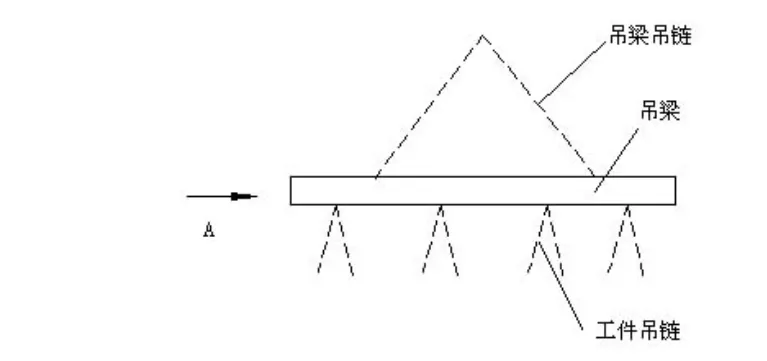

3.3 改进吊具结构设计

由于一些弹丸是残留在抛丸过程使用的吊具上,因此可以通过吊具结构的改进来完全避免弹丸的残留。如图4所示的吊具,其吊梁可采用矩形管材或圆形管材。如果在抛丸过程中矩形管材吊梁处于图5中的a 状态,则有朝上的水平面,会残留弹丸。同样是矩形管材吊梁,在抛丸过程中处于图5中的b 状态,则不存在朝上的水平面,弹丸也无法残留。圆形管材吊梁由于弹丸在上面无法停留,也不会形成残余弹丸,见图5中的c。另外,吊梁两端如果不封上,也会有 弹丸进入孔内并残留下来,因此两端必须采用焊接板封堵。

图4 工件吊具示意图 Figure 4 Schematic diagram of workpiece lifting tool

图5 圆形吊梁和2 种悬挂方式的矩形吊梁示意图 Figure 5 Schematic diagram of round hanging beam and rectangular hanging beam of two kinds of hanging modes

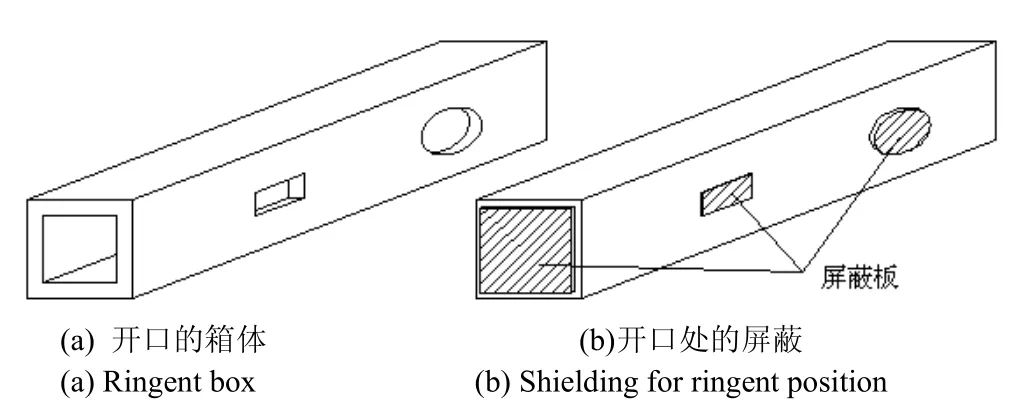

3.4 采用屏蔽工装

一些箱体结构的工件,箱体内部不需要喷漆,也用不着抛丸。但是,由于箱体上存在一些开口或两端没有封堵,就会有弹丸进入且不容易清理。因此,在抛丸时可想办法将端口或孔口屏蔽,不让弹丸进入,如图6所示。屏蔽可采用钢板或带有强磁力的橡胶板。对于开口周围有螺纹孔的开口或打孔,可采用钢板屏蔽,并用工艺螺栓固定到箱体上,这样也保证了螺纹在抛丸过程中不被打坏。无论孔口周围是否有螺纹孔,均可采用强磁力的橡胶板进行屏蔽(该法使用十分方便,已被广泛应用)。另外,盲孔可采用锥形橡胶棒进行屏蔽。

图6 开口的箱体及开口处的屏蔽 Figure 6 Ringent box and shielding for ringent position

4 残余弹丸的清理

残余弹丸如果在喷漆前能够得到彻底清理,就不会对涂装质量造成影响。因此抛丸后的清理十分重要,虽然它不能避免残余弹丸的形成,却是避免残余弹丸造成危害的关键。残余弹丸的清理需根据残留位置的不同,采取不同的方法。

4.1 工件翻个

一些工件如果在抛丸吊装时凹口朝上,会沉积大量的残余弹丸,清理工作量大。如果工件是输送到抛丸线外进行清理的,可采用车间的起重设备将工件吊起在地面翻转,将里面的弹丸倒出来。但是,如果抛丸线上设有清理室(不允许下线),就不能采用这种方法。此外,这种方法不能清理工件上的残余粉尘。

4.2 压缩空气吹扫

压缩空气吹扫是抛丸后清理最常用的方法,使用十分简单,只需要将车间压缩空气接到专门的枪上,打开枪上的空气阀门就可以进行清理作业。压缩空气清理效率最高,不仅能吹扫弹丸,而且能吹扫工件表面的粉尘。对于结构简单的工件朝上平面残余的弹丸,压缩空气清理效果最好。对一些带有型腔结构的工件,如果底部有开口,采用压缩空气也可将残余弹丸吹扫出来。但是,一些结构复杂的工件,使用压缩空气并不能彻底对其腔内残余弹丸进行清理,还需配合其他方法。另外,抛丸线上没有清理室,工件需吊到车间进行清理的,也不宜采用压缩空气吹扫残余弹丸(可吹扫残余粉尘),因为车间压缩空气(压力在0.3 ~ 0.6 MPa)会将弹丸吹得四处散落,造成安全隐患。当然,如果压缩空气的压力太小,清理的效率和效果都会降低。

4.3 工业吸尘器吸附

一些工件腔内的弹丸,在采用压缩空气吹扫时,由于开口远远小于腔体内部尺寸,残余弹丸被压缩空气吹起后会被挡回去,因此吹扫不出来。在这种情况下,可变吹为吸,即采用吸尘器进行清理,将吸尘器吸头伸入到腔内,直接将弹丸吸走。清理残余弹丸的吸尘器的工作原理和家庭用除尘器一样,但要求有较大的功率,能够将直径为0.6 ~ 1.2 mm 的钢丸吸起并输送到所附带的容器内。

4.4 磁力笔吸附

有些内部结构在抛丸时弹丸能进入,如孔径较小、深度较大的盲孔,里面残余的弹丸采用压缩空气吹不出来,吸尘器也无法伸入。此时,可采用磁力笔进行清理。将磁力笔伸到空腔里面,将里面的弹丸吸附出来。当然,采用磁力笔进行清理的效率十分低,只用于少数特殊且其他方法清理不了的情况。

5 结论

小小的弹丸为涂装前处理发挥了巨大的作用,但是它在工件及吊具上的残留,也给涂装生产人员带来各种麻烦,会影响整体的生产效率,造成材料浪费和成本增加,还会影响产品质量。

抛丸后工件上残余的弹丸是结构件涂装中普遍面临的难题,但是通过结构设计和吊装方式的改进是可以减少的,对一些工件而言甚至是可以避免的。在将残余弹丸的数量降低到最低的情况下,再通过采用各种方法进行彻底清理,就可以避免残余弹丸对喷漆质量及后续产品的影响。