316不锈钢表壳离子镀1N14色镀金层的性能

2013-06-17刘海华王永宁

刘海华*,王永宁

(珠海罗西尼表业有限公司,广东 珠海 519085)

金色泽艳丽,气质高贵典雅,且在大气中及一般酸碱条件下均具有优良的化学稳定性,以及抗变色和抗腐蚀性能。镀金层延展性好、易抛光、耐高温,金合金镀层可呈现多种色调,故常用作装饰性镀层[1]。 长久以来,镀金技术在钟表等装饰品行业中占据相当重要的位置。传统水电镀金又以氰化镀金效果最好,但氰化物为剧毒、高污染物,氰化镀金已违背了清洁生产的要求,并已被明令禁止使用。取而代之的无氰水电镀金技术虽然可以满足钟表等装饰品行业的要求,但由传统水电镀金技术获得的金镀层,其镀层厚度必须达到5 μm 以上才具有较好的耐磨性能,不仅耗金量大,且依然存在较严重的电镀污染问题。

离子镀技术(Ion Plating,简称IP)不仅环境友好,而且采用该技术制备的镀层纯度高、厚度均一,致密性及结合力良好[2]。TiN 是一种高硬度、耐磨蚀、第一个产业化并广泛应用的硬质薄膜材料[3-5],由于其还具有独特的金黄色,且价格低廉,在装饰材料中具有重要的作用[6-8]。现今,离子镀金主要有离子镀1N14 金、2N18 金及玫瑰金。离子镀1N14 金、2N18 金的主要工艺是:(1)采用离子镀真空技术在基体上镀上一层金黄色的TiN 硬质薄膜,厚度在0.1 ~ 1.0 μm 之间;(2)再采用离子镀真空技术在TiN 涂层上镀上一层厚度为0.1 ~ 0.2 μm 的1N14 色或2N18 色镀金层。离子镀1N14金、2N18 金以金黄色的TiN 硬质薄膜为中间层,既节省了用金量,又提高了镀层的耐磨及耐蚀性能。本文对采用离子镀技术制备的1N14 色镀金层的厚度、耐蚀性、耐磨性及结合力进行了测试。

1 制备工艺

采用空心阴极放电离子镀技术制备1N14 色镀金表壳体。

1.1 TiN 层的制备

将抛光后的316 不锈钢表壳体进行高温(80 °C)除蜡、除油等镀膜前处理,上挂、烘干后放入LKD-800型空心阴极离子镀膜机(深圳振恒昌)内,镀膜室抽真空至10-3Pa,根据引弧方式,通过钽管通入1 ~ 10 Pa的工作气体Ar(纯度99.99%),接通引弧电源,Ar 气的正离子不断轰击钽管使其温度达到2 000 ~ 2 400 K,钽管产生出热电子发射,异常辉光放电立刻转变为弧光放电,在电场和聚焦磁场的作用下引出等离子束,经90°偏转,电子束打到聚焦的Ti 靶上,通入适量N2气(纯度99.99%),Ti 在高密度电子束轰击下迅速熔化蒸发,Ti 蒸气和N 蒸气在等离子体中被电离,在负偏压作用下以较大的能量沉积在工件表面形成牢固的TiN 镀层,沉积时间15 ~ 30 min,冷却后取出工件进行厚度、结合力等性能测试。

1.2 1N14 色镀金层的制备

将合格的离子镀1N14 色镀金316 不锈钢表壳体再次放入LKD-800 型空心阴极离子镀膜机内,镀膜室抽真空至10-3Pa,根据引弧方式,通过钽管通入1 ~ 10 Pa的工作气体Ar(纯度99.99%),接通引弧电源,Ar 气的正离子不断轰击钽管使其温度达到2 000 ~ 2 400 K,钽管产生热电子发射,异常辉光放电立刻转变为弧光放电,在电场和聚焦磁场的作用下引出等离子束,经90°偏转,电子束打到聚焦的1N14 合金靶上,1N14 合金元素(Au、Ag 等)在高密度电子束轰击下迅速熔化蒸发,1N14 合金元素蒸气在等离子体中被电离,在负偏压的作用下以较大的能量沉积在工件表面形成牢固的1N14 色镀金层。

2 1N14 色镀金层性能

2.1 厚度

根据ISO 3497:2000,采用X 射线光谱法测定镀层厚度。采用XULM XYm 型镀层测厚仪(德国Fischer)对离子镀1N14 色镀金表壳体的镀层厚度进行无损检测,检测电压50 kV,测量次数3 次,测量时间30 s。

结果表明,离子镀1N14 色镀金表壳体的镀金层厚度在0.10 ~ 0.20 μm 范围内,TiN 中间镀层的厚度在0.50 ~ 1.00 μm 之间,离子镀层的总厚度在0.60 ~ 1.20 μm之间。

2.2 耐磨性能

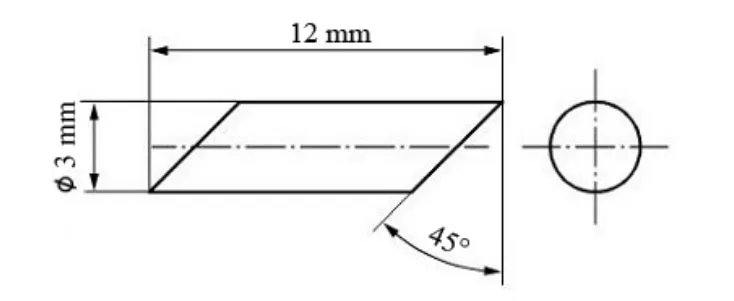

根据ISO 3160-3:1993,采用振动研磨试验法测定镀层耐磨性,研磨陶瓷颗粒的硬度为(1 320 ± 25) HV,密度为2.56 g/cm3,化学组成为:Al2O345%,SiO243%,C 10%,其尺寸及形状如图1所示。

图1 研磨陶瓷颗粒的形状及尺寸 Figure 1 Shape and size of ceramic chips for milling

由于纯金较软,强度和硬度低,因此耐磨性能较差。为提高镀金层的耐磨性能,通常会在离子镀金靶材中加入0.25% ~ 2.50%的Ag、Pd 等元素[9]。采用XLt800 型合金分析仪(美国NITON)对离子镀1N14 色镀金表壳体镀金层金属元素含量分析的结果显示,离子镀1N14 色镀金表壳体的镀金层中Ag、Pd、In 等元素的含量在2.00% ~ 2.50%的范围之内。

将离子镀1N14 色镀金表壳体放入预先装有2 L 研磨陶瓷颗粒、400 mL 水和12 mL 表面活性剂的UB-5L振动研磨机(东莞启隆)内,在50 Hz 下振动研磨2 ~ 96 h后取出试样,超声清洗10 min,再用清水冲洗,放入HK-D58 型精密高温烘箱(东莞华凯)中,(40 ± 2)°C 干燥0.5 h 后,观察镀金层是否磨损、变色,有无明显划伤等现象,用XS205 型电子分析天平(瑞士METTLER TOLEDO)及镀层测厚仪分别对试样质量的变化及镀金层厚度进行检测。

如图2所示,镀金层厚度分别为0.18、0.15 和0.13 μm 的3 个离子镀1N14 色镀金表壳体(对应样品编号依次为1#、2#和3#)在振动研磨8 h 之内的磨损速率一致,约为0.01 μm/h,磨损量均约为0.08 μm,中间TiN 层厚度无明显变化,镀金层颜色亦无明显变化;8 ~ 24 h 时,磨损速率随研磨时间延长而降低,但其变化趋势依然保持一致;振动研磨24 h 后,3 个离子镀1N14色镀金表壳体面金层厚度分别磨损了0.14、0.12 和0.11 μm,TiN 中间层厚度依然无明显变化,1N14 色镀金层颜色有轻微变浅;再分别经48、72 和96 h 振动研磨试验后,3 个离子镀1N14 色镀金表壳体镀金层的厚度仍分别保持在0.04、0.03 和0.02 μm,TiN 中间层厚度依然无明显变化,分别保持在0.90、0.75 和0.55 μm,1N14 色镀金层颜色未进一步变浅。

图2 表壳体1N14 色镀金层厚度随研磨时间的变化 Figure 2 Variation of thickness of 1N14 gold coating on watchcase with abrasion time

图2的实验结果表明,离子镀1N14 色镀金层的磨损速率约为0.01 μm/h;振动研磨24 h 后,离子镀1N14色镀金层的厚度将保持在0.02 ~ 0.04 μm,这是因为TiN 硬质薄膜的微观表面呈明显的三棱锥结构,棱边夹角为90°[10],致使填充在TiN 硬质薄膜凹陷处的镀金层不会被磨损,且TiN 层越厚,保留在TiN 层中的镀金层亦越厚。

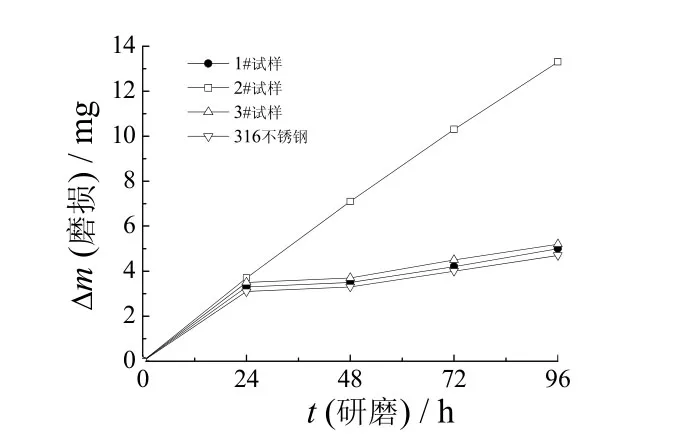

如图3所示,振动研磨24 h 后,3 个离子镀1N14色镀金表壳体质量分别磨损了3.50、3.30 和3.10 mg,而316 不锈钢标准磨片的磨损量为3.70 mg;再分别经48、72 和96 h 振动研磨试验后,三者的镀金层磨损速率较小,这进一步证实了TiN 硬质薄膜具有优良的耐磨性能。

图3 表壳体1N14 色镀金层质量随研磨时间的变化 Figure 3 Variation of weight of 1N14 gold coating on watchcase with abrasion time

综上可知,离子镀1N14 色镀金层具有良好的耐磨性能。

2.3 耐蚀性能

纯金具有优良的耐蚀性能,在大气条件下不被氧化和腐蚀,加入了合金元素的离子镀金层的耐蚀性能得到了极大的提高,满足了钟表等装饰品行业对镀金层的耐磨要求;但不知其耐蚀性能是否会因加入了这些合金元素而降低。为此,对离子镀1N14 色镀金表壳体的耐蚀性能进行了测试。

由于镀金手表等装饰品所受的腐蚀条件主要为人体汗液,因此,依据ISO 3160-2:2003,对Au 0.18 μm- TiN 0.90 μm、Au 0.15 μm-TiN 0.75 μm 和Au 0.13 μm- TiN 0.55 μm 等不同厚度的离子镀1N14 色镀金表壳体分别进行了24、48、72 和96 h 的人工汗液腐蚀试验。

人工汗液组成为:NaCl 20.00 g/L,NH4Cl 17.50 g/L,NH2CONH25.00 g/L,CH3CH(OH)COOH 15.00 g/L,CH3COOH 2.50 g/L,pH 4.7。

具体操作步骤为:在500 mL 烧杯内盛入深度大约为10 mm 的人工汗液,将离子镀1N14 色镀金表壳体试样悬挂在距液面和器壁约30 mm 的玻璃钩上,用保鲜膜将烧杯口密封起来;将装有人工汗液及试样的烧杯放入(40 ± 2) °C 的精密高温烘箱中分别恒温放置24、48、72 和96 h 后,取出试样,观察试样表面的腐蚀情况及镀层颜色变化情况。

结果表明,分别经24、48、72 和96 h 的人工汗腐蚀试验后,不同厚度的离子镀1N14 色镀金表壳体表面均无明显的颜色变化,表面均无锈蚀物及盐析等不良现象,说明采用该离子镀技术制备的1N14 色镀金层具有良好的耐人工汗液腐蚀性能。

2.4 结合力

根据ISO 27874:2008,采用弯曲法对离子镀1N14色镀金表壳体镀层的结合力进行测试。具体方法为:将离子镀1N14 色镀金表壳体试样弯曲成90°,再弯曲回到原位置,来回往复3 次,然后在照明灯下用4 倍的放大镜目测试样。结果表明,试样弯曲处的镀层无起泡、剥落、裂痕等不良现象。因此,采用离子镀技术制备的1N14 色镀金层结合力良好。

3 结论

(1) 采用离子镀金技术制备了以金黄色硬质薄膜TiN 为中间层的1N14 色镀金层。镀金层具有优良的耐磨性能、耐蚀性能和结合力,可满足钟表等装饰品行业对镀金层的性能要求。镀金层厚度为0.10 ~ 0.20 μm,极大地节省了用金量。

(2) 离子镀金技术环境友好,采用该技术制备的1N14 色镀金层纯度高,厚度均一,致密性良好,其性能已超越水镀金层的性能。因此,离子镀金是传统水镀金的理想替代技术。

[1]张允诚,胡如南,向荣.电镀手册[M].3 版.北京: 国防工业出版社,2007.

[2]张以忱.真空镀膜技术[M].北京: 冶金工业出版社,2009.

[3]唐达培,高庆,江晓禹.TiN,TiC 和Ti(C,N)涂层的性能及影响因素研究[J].材料保护,2005,38 (3): 42-46.

[4]吴大维.硬质薄膜材料的最新发展及应用[J].真空,2003 (6): 1-5.

[5]宫秀敏,叶卫平,孙伟,等.TiN 涂层中的择尤取向及其对涂层性能的影响[J].机械工程材料,2000,24 (1): 20-22.

[6]闻立时,黄荣芳.离子镀硬质膜技术的最新进展和展望[J].真空,2000 (1): 1-11.

[7]曾鹏,胡社军,谢光荣,等.脉冲偏压对真空电弧沉积TiN 薄膜组织与性能的影响[J].材料热处理学报,2001,22 (3): 62-66.

[8]马胜利,李雁淮,徐可为.脉冲电压幅值对等离子体化学气相沉积TiN薄膜膜基结合行为的影响[J].金属学报,2000,36 (1): 77-80.

[9]高科,刘革,常占河.真空离子镀金靶材成分和性能的研究[J].黄金学报,2000,2 (3): 170-172.

[10]杨凯.反应磁控溅射法制备TiN 薄膜的研究[D].南京: 东南大学,2006.