Ti75钛合金微弧氧化膜的制备及性能

2013-06-14毕四富刘海萍马志强白清友曹立新屠振密

毕四富,刘海萍*,马志强,白清友,曹立新,屠振密

(哈尔滨工业大学(威海)海洋学院,山东 威海 264209)

钛及其合金具有非磁性、熔化温度高、热膨胀系数低、比强度高、生物相容性好、抗断裂和耐疲劳等优良特性,在航空、航天、核反应堆、第三代舰艇等尖端科学技术领域以及现代医疗领域等发挥着越来越重要的作用[1]。然而钛合金硬度较低、耐磨性较差,使其应用范围受到了限制。此外,钛合金表面在空气中极易形成一层极薄的氧化钛膜,而氧化钛的高电极电位导致与钛接触的材料易受腐蚀而破坏。为了提高钛合金的耐蚀性和摩擦磨损性能,通常采用表面处理方法在钛合金表面形成具有强化作用的增强涂层。几十年来,广泛应用的钛合金表面处理工艺主要有离子注入[2-3]、气相沉积[4]、激光表面改性[5-6]、阳极氧化[7]、金属涂层[8-10]及微弧氧化[11-13]等。微弧氧化(Microarc Oxidation,简称MAO)是以等离子体化学和电化学原理产生微区弧光放电现象、利用微弧区瞬间高温烧结作用直接在材料表面原位生长陶瓷层的表面技术,其工艺操作简单、成本低、环保,目前已成功用于Al、Ti、Mg 等金属的表面处理。本文选用硅酸盐电解液体系研究了微弧氧化电压及氧化时间对Ti75 钛合金微弧氧化膜厚度的影响,研究了所得膜层的表面形貌、组成、硬度、耐蚀性能及高温性能。

1 实验

1.1 试剂

选用规格为2 cm × 5 cm 的钛合金(Ti75)试片作基体。硅酸钠、六偏磷酸钠、高锰酸钾、硝酸和柠檬酸钠,市售分析纯;去离子水,自制。

1.2 微弧氧化膜层制备工艺及氧化液组成

对基体进行打磨、除油等前处理后,进行微弧氧化处理。微弧氧化装置由高压脉冲电源、电解槽和冷却系统组成。将预处理的钛合金试片放入电解槽,与其中的石墨电极形成对电极。用去离子水配制氧化电解溶液,对试片进行恒压氧化处理。钛合金微弧氧化液组成为:硅酸钠10 g/L,六偏磷酸钠2 g/L,柠檬酸钠2 g/L,添加剂4 g/L。

1.3 微弧氧化膜层表征和性能测试

1.3.1 膜层表面形貌及物相组成

使用Quanta 200F 场发射环境扫描电镜(美国FEI公司)观察钛合金微弧氧化处理的表面形貌,并采用DX2700 型XRD 测试仪(丹东方圆仪器有限公司)测定所得微弧氧化膜层中的物相组成。

1.3.2 膜层厚度

采用TT240 膜层测厚仪(北京时代公司)测量钛合金表面的微弧氧化膜层厚度。以经预处理后的钛合金基片为标准片,对试片两侧的氧化膜层均匀取5 个测试点,取其平均值为膜层的厚度。

1.3.3 硬度

采用HXD-1000TB 型自动转塔显微硬度计(上海泰明光学仪器有限公司)测量膜层维氏硬度。在100 N的压力下维持压力15 s,然后测量试片表面压痕的对角线长度,由仪器自动计算出其所对应的维氏硬度;在试片表面不同处测试5 次,取其平均值作为所测试片的硬度。

1.3.4 耐蚀性能

分别采用Tafel 极化曲线、点滴实验[14]表征微弧氧化前、后钛合金的耐腐蚀性能。极化曲线测试采用PCI-75 型电化学综合测试仪(美国Gamry 公司),以氧化处理前、后的Ti75 合金为研究电极,饱和甘汞电极(SCE)为参比电极,铂片为辅助电极,电解液为质量分数3.5%的NaCl 水溶液。Tafel 曲线的测试范围为开路电压的±0.25 V,电势扫描速率为1 mV/s。采用Gamry电化学综合测试仪自带的分析软件进行腐蚀电位和电流的分析。

与中性盐雾试验、浸泡实验相比,点滴实验周期短,对于耐蚀性较好的钛合金来说是很实用的耐蚀性测试方法。点滴实验液组成为:0.05 g 高锰酸钾,10 mL硝酸(质量分数69%),95 mL 去离子水。将点滴液滴加至待测试样上,以点滴液由紫色变为白色的时间来评定膜层的耐蚀性,点滴液由紫色变为白色的时间越长,膜层耐蚀性越好。

1.3.5 耐高温氧化性能

高温氧化实验在SK2-4-10 型管式电阻炉(龙口市电炉总厂)中进行。分别将微弧氧化处理前后的钛合金试样放在电子天平上称重后送入管式电阻炉中升温,当炉温达到750 °C 时,保温20 h,然后开始降温,待试样冷却到室温,从炉中取出称重,完成1 个周期。继续加热,重复上述过程直至第5 个周期后,完成循环氧化实验。

2 结果与讨论

2.1 微弧氧化电压对膜层性能的影响

采用1.2 方法对钛合金微弧氧化处理5 min,在500~580 V 电压范围内,考察了氧化电压对钛合金表面所得膜层厚度的影响,结果如图1所示。由图1可知,在所选定的电解液体系中,膜层厚度随氧化电压的升高而明显增厚。如电压为500 V 时,膜厚仅为5.2 μm,而当电压为560 V 时,膜层厚度可达10.1 μm 左右。综合考虑膜层厚度与外观,氧化电压确定为530 V。

图1 微弧氧化电压对氧化膜厚度的影响Figure 1 Effect of MAO voltage on thickness of oxidation film

钛合金基体及不同电压下微弧氧化处理后的试片在3.5% NaCl 溶液中的极化曲线如图2所示。可以看出,随氧化电压的升高,膜层腐蚀电位正移,腐蚀电流明显降低。如钛基体的腐蚀电位为-0.329 0 V,而580 V电压下微弧氧化后的腐蚀电位为-0.045 0 V。这表明微弧氧化处理后,钛合金耐腐蚀性显著提高,且氧化电压越高,耐蚀性也越大。这可能与氧化电压增高,所得微弧氧化膜层厚度相应增大有关。

图2 钛合金基体及不同电压下形成的微弧氧化膜在质量分数为3.5%的NaCl 溶液中的极化曲线Figure 2 Polarization curves for titanium substrate and the MAO coatings formed on it at different voltages in 3.5wt% NaCl solution

2.2 微弧氧化时间对膜层性能的影响

图3为530 V 电压下所得钛合金微弧氧化膜层厚度与处理时间的关系。在所选定的电解液体系中,钛合金微弧氧化膜层厚度随氧化时间增加而明显变厚。如10 min 时,膜厚为16.5 μm;而当氧化时间为20 min时,膜厚为20.2 μm。之后,随氧化时间的进一步延长,膜层增厚变缓,如30 min 时,膜层厚度仅为21.8 μm。在实验中发现,在微弧氧化开始阶段,试样表面出现分布均匀的电火花,伴随着尖锐的蜂鸣声;随着处理时间的延长,电火花数量逐渐变少,20 min 以后只有稀疏的火花,表明此时由微弧放电阶段进入弧光放电阶段,膜层厚度增长很慢。

图3 530 V 下微弧氧化时间对氧化膜厚度的影响Figure 3 Effect of MAO time on thickness of oxidation coating formed at 530 V

530 V 电压下钛合金基体及其微弧氧化处理不同时间后的试片在3.5% NaCl 溶液中的极化曲线如图4所示。由图4可知,氧化时间延长,膜层腐蚀电位正移,腐蚀电流降低。如氧化5 min,腐蚀电位为-0.314 4 V;氧化10 min,腐蚀电位为-0.298 4 V;氧化30 min,腐蚀电位为0.032 3 V。由此可见,在所研究的时间范围内,提高氧化时间有利于膜层的生成,从而改善钛合金的耐腐蚀性能。结合图3及图4可知,对钛合金进行微弧氧化处理20 min,即可获得性能较好的微弧氧化膜层。

图4 钛合金及其不同微弧氧化时间形成的氧化膜在质量分数3.5%的NaCl 溶液中的极化曲线Figure 4 Polarization curves for titanium substrate and the MAO coatings formed on it at different oxidation time in 3.5wt% NaCl solution

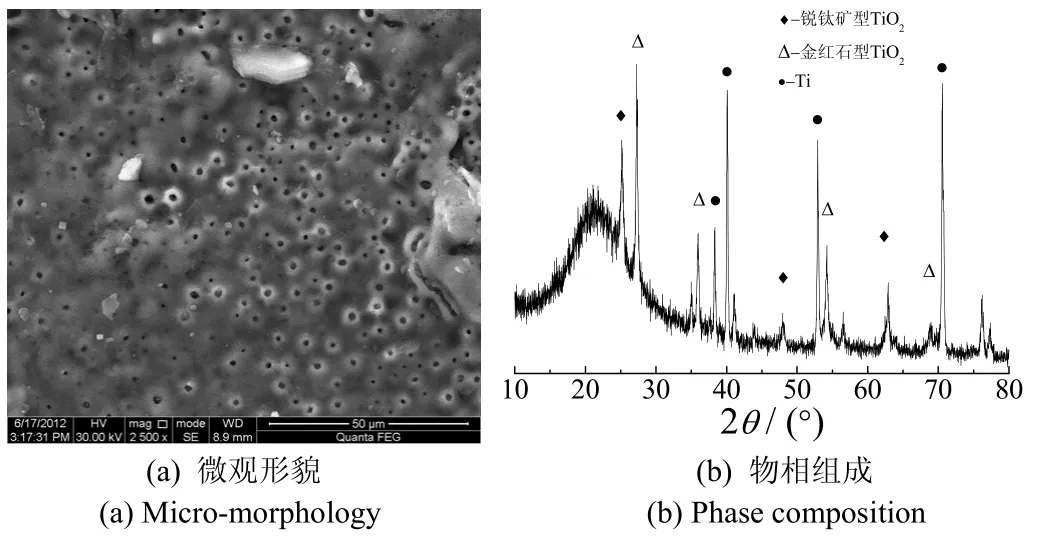

2.3 膜层表面形貌及其物相组成

于530 V电压下对钛合金进行微弧氧化处理20 min。所得试样微观形貌及膜层组成如图5a、5b 所示。由图5a可知,钛合金微弧氧化处理后,所得膜层表面分布着众多非常细小、类似火山口状的微孔,微孔直径2~3 μm。由图5b可知,该微弧氧化膜层主要由金红石型二氧化钛和锐钛矿型二氧化钛组成。由于膜层较薄,X射线能穿透膜层到达基体,因此XRD 图中还有基体Ti 的衍射峰。

图5 530 V 下钛合金微弧氧化20 min 后所得膜层的微观形貌及XRD 谱图Figure 5 Microscopic morphology and XRD spectrum of the coating formed by MAO at 530 V for 20 min

2.4 膜层厚度及硬度

在530 V 电压下,对钛合金微弧氧化处理20 min,所得钛合金微弧氧化膜层厚度约为20.3 μm。与钛合金基体的硬度175.7 HV 相比,经微弧氧化处理后硬度为914.5 HV,表明微弧氧化处理可明显提高钛合金的硬度,有助于改善钛合金的耐磨损性能。

2.5 膜层耐蚀性能

取钛合金基体和在530 V 微弧氧化处理20 min 后的试样进行点滴实验,结果发现钛合金基体紫色消失时间为480 s,而经微弧氧化处理后试样紫色消失时间为2 498 s。可见,经微弧氧化后的钛合金试样耐蚀性能更优。

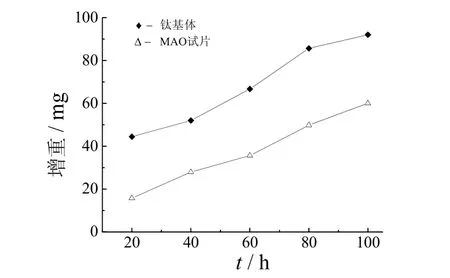

2.6 膜层耐高温氧化性能

将钛合金基体和经530 V 微弧氧化处理20 min 后的钛合金放入管式炉进行高温氧化试验,并以氧化后的增重对氧化时间作图,结果如图6所示。

图6 钛合金微弧氧化处理前后的高温氧化增重曲线Figure 6 Weight gain curves for high-temperature oxidation of titanium alloy before and after MAO

由图6可以看出,高温氧化20 h 后,钛基体增重达44.5 mg,而微弧氧化处理后的试样增重仅为15.8 mg;高温氧化100 h 后,钛基体增重为92.1 mg,微弧氧化处理后的试样增重为60.1 mg。上述结果表明,钛合金表面微弧氧化膜的形成明显改善了钛合金基体的耐高温氧化性能。

3 结论

(1) 钛合金微弧氧化膜层主要由金红石型二氧化钛和锐钛矿型二氧化钛组成。

(2) 在500~580 V 电压下,钛合金微弧氧化处理时,随着电压升高,膜层厚度不断增加,膜层耐蚀性能也增强。微弧氧化开始时,微弧氧化膜层厚度随氧化时间增大而明显增加,20 min 后膜厚增加较慢,而膜层耐腐蚀性能随着氧化时间延长而变大。在530 V电压下处理20 min,所得膜层厚度约为20.3 μm,硬度为914.5 HV。

(3) 与基体相比,微弧氧化处理后钛合金的硬度、耐蚀性能和耐高温氧化性能均得到了明显改善。

[1]唐元广.TC4 钛合金微弧氧化膜的制备表征及阴极微弧放电机制研究[D].吉林:吉林大学,2009.

[2]张毅斌.船用钛合金表面改性技术研究进展[J].材料开发与应用, 2009,24 (5):70-74.

[3]ZHECHEVA A,SHA W,MALINOV S,et al.Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods [J].Surface and Coatings Technology,2005,200 (7):2192-2207.

[4]SUNDARAM V S.Diamond like carbon film as a protective coating for high strength steel and titanium alloy [J].Surface and Coatings Technology,2006,201 (6):2707-2711.

[5]TIAN Y S,CHEN C Z,LI S T,et al.Research progress on laser surface modification of titanium alloys [J].Applied Surface Science,2005,242 (1/2):177-184.

[6]张永忠,黄灿,MEACOCK C,等.TA15 钛合金表面激光熔化沉积Ti-Cr 二元合金涂层[J].金属热处理,2010,35 (1):67-72.

[7]刘天国,张海金.钛及钛合金阳极氧化[J].航空精密制造技术,2004, 40 (4):17-18,22.

[8]孙志华,刘佑厚,张晓云,等.钛及钛合金的电镀工艺述评[J].腐蚀与防护,2005,26 (11):493-496.

[9]BRUNELLI K,DABALÀ M,DUGHIERO F,et al.Diffusion treatment of Ni-B coatings by induction heating to harden the surface of Ti-6Al-4V alloy [J].Materials Chemistry and Physics,2009,115 (1):467-472.

[10]MAHMOUD S S.Electroless deposition of nickel and copper on titanium substrates:Characterization and application [J].Journal of Alloys and Compounds,2009,472 (1/2):595-601.

[11]杨青松,董作敬,李平.钛合金微弧氧化技术在修造船中的应用[J].中国修船,2010,23 (4):22-25.

[12]GNEDENKOV S V,GORDIENKO P S,SINEBRYUKHOV S L,et al.Antiscuff coatings obtained by microarc oxidation of titanium alloys [J].Russian Journal of Applied Chemistry,2000,73 (1):6-9.

[13]宾远红,刘英,李卫,等.ZE10 镁合金微弧氧化膜层的制备及耐蚀性研究[J].电镀与涂饰,2011,30 (5):35-38.

[14]冯君艳.AZ91D 镁合金微弧氧化膜耐蚀性表征方法的对比研究[D].兰州:兰州理工大学,2010.