基于组态软件的磨机供料自动监控系统*

2013-06-09于仲安张

于仲安张 姿

(1.江西理工大学电气工程与自动化学院;2.陕西红太阳教育管理有限公司)

基于组态软件的磨机供料自动监控系统*

于仲安1张 姿2

(1.江西理工大学电气工程与自动化学院;2.陕西红太阳教育管理有限公司)

通过组态软件与PLC相结合的方式,建立了某选矿厂磨机供料系统的自动监控系统。在采用的MCGS组态界面中,为布料皮带机提供了顺序下料、料位优先下料和模糊控制下料3种下料方式,便于系统根据实际需要进行选择。同时,为了保证整个选矿生产的连贯性,对磨机供料系统中矿仓出料口的出料量进行变频控制,达到恒定给矿的目的,使球磨环节能够正常运行。用户可以在组态软件中通过实时曲线、历史曲线以及报警等功能实现远程监控。

MCGS组态软件 磨机供料 自动监控

监控组态软件是工业应用软件中的一部分,能够在计算机上快速生成监控系统。在一个自动监控系统中,投入运行的监控组态软件是系统的数据处理中心、远程控制中心和数据转发中心,处于运行状态的监控组态软件与各种检测和执行设备共同构成快速响应/控制中心。

本研究根据某选矿厂的实际生产情况,在对磨机供料系统运用西门子PLC进行控制的基础上,采用MCGS(Monitor and Control Generated System)作为上位机监控组态软件,设计了一套磨机供料自动监控系统,实现了对矿仓料位实时数据采集和显示、矿仓料位限位报警、矿仓出料口给矿机变频控制、布料皮带机布料位置控制的远程监控。

1 某选矿厂磨机供料系统工艺流程

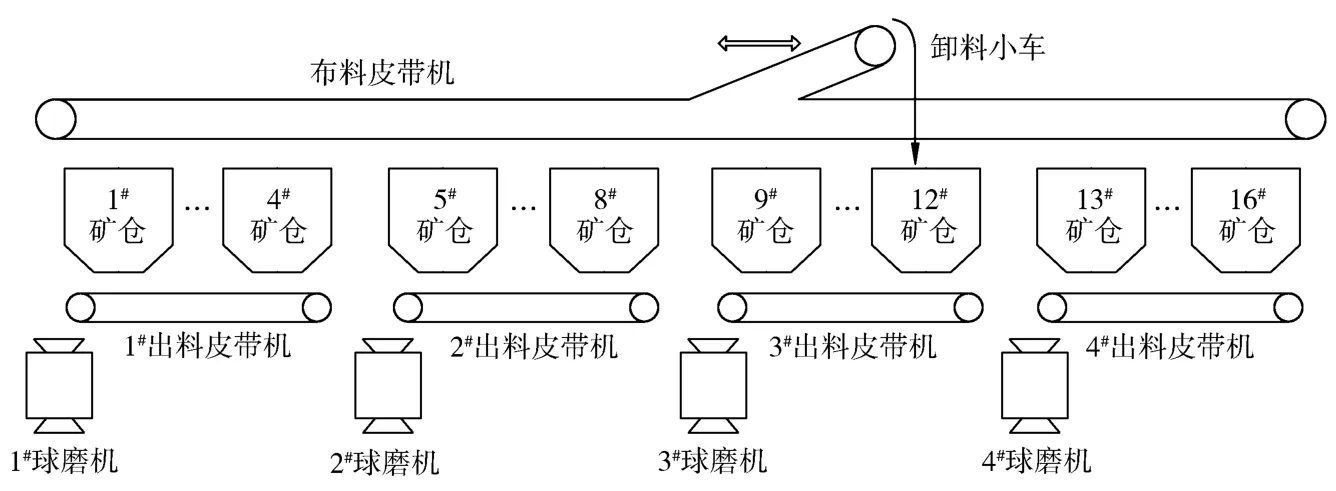

某选矿厂的磨机供料系统工艺流程如图1所示。

细碎车间的布料皮带机(型号为STJ800)将待磨矿石分配到其下方的16个矿仓中,这16个矿仓4个为1组,分别为4台球磨机供料。布料皮带机的卸料小车来回移动,当移动到某矿仓上方时,若该矿仓的料位值在下料的范围内,则卸料小车停止移动,为该矿仓下料。

4组矿仓通过出料口给矿机将矿石给到其下方的1#~4#出料皮带机(型号为FD75-500)上,出料皮带机将矿石运到球磨机的进料口,供应球磨机用料。为了能使球磨机正常运行,还要通过电子皮带秤检测矿仓的出料量、通过变频器调节矿仓出料给矿机的出料速度,以达到恒定出矿的要求。

图1 磨机供料系统工艺流程

2 磨机供料监控系统的构成

本监控系统要具有以下功能:

(1)矿仓料位的实时数据显示。分别对16个矿仓的料位进行实时数据采集,并在上位机进行实时显示。

(2)矿仓料位的限位报警。当矿仓料位达到设定的上下限值时,进行自动报警并自动记录报警信息。

(3)对布料皮带机的自动和手动控制。布料皮带机除了要具备自动布料的功能外,还需要增加手动环节,以方便对系统进行调试和随时停车或维修。

(4)变频器自动控制。为了使球磨机能够正常运行(恒定给矿),需要给矿仓出料给矿机安装变频器,以保证矿仓的出矿量是一个恒定值。

(5)友好的人机界面。对现场情况进行实时显示,如料位显示、报警信息显示、变频器运行状况显示等。

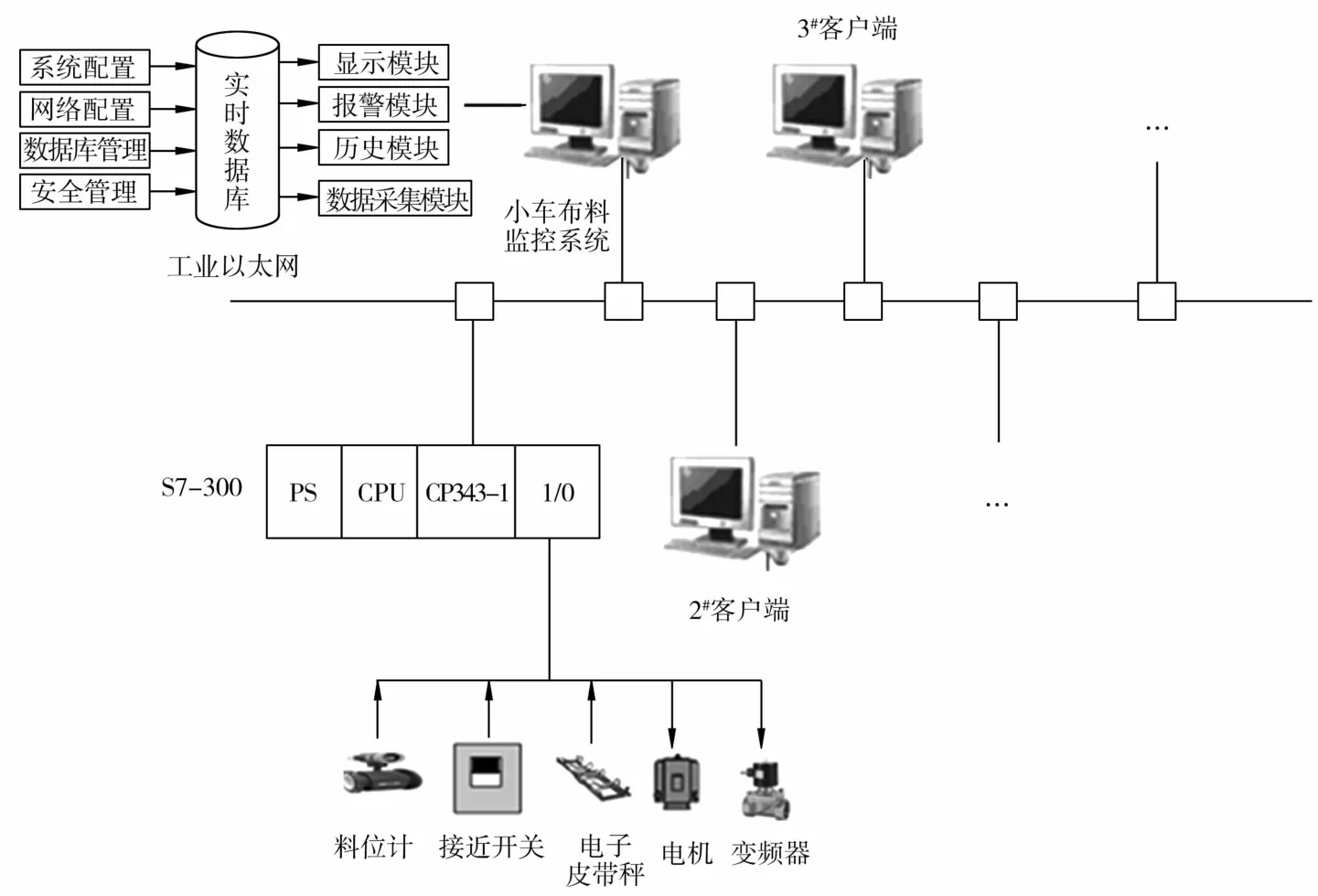

根据以上要求,本研究的上位机采用研华工控机,CPU采用CPU315-2DP,整个磨机供料监控系统通过工业以太网技术将现场设备与上位机进行连接。监控系统的结构如图2所示。

图2 磨机供料监控系统结构

3 控制方案

布料皮带机卸料小车的定位控制和矿仓出料给矿机的变频器控制是本监控系统的核心。对于布料皮带机卸料小车的定位控制,本系统采用了手动控制和自动控制两种方式,其中自动运行控制又采用了顺序运行、料位优先运行、模糊控制策略运行3种方式:

(1)顺序运行方式。布料皮带机按照1#仓→16#仓→1#仓的顺序对矿仓进行下料,即布料皮带机卸料小车到达某个矿仓时停止运行,进行下料,矿仓料满时停止下料并运行至下一矿仓重复上一动作。

(2)料位优先运行方式。即布料皮带机按照矿仓料位优先(由低到高)的原则进行下料。

(3)模糊控制策略运行方式。即布料皮带机根据矿料需求量(由多到少)的顺序定位卸料小车的下料位置,并根据模糊控制器得到的需求量的准确值进行下料,矿料到达需求量值时停止下料,进入下一判断过程,如此循环下去。

对于矿仓出料给矿机的变频器控制,是根据对电子皮带秤称量数据的分析,在每组矿仓中3个矿仓正常供料的情况下,通过变频器调节第4个矿仓出料给矿机的出料速度实现恒定给矿。

4 上位机监控组态设计

监控组态软件是面向监控与数据采集的软件平台工具,具有丰富的设置项目,使用方便、灵活。本系统选用北京昆仑通态自动化软件科技有限公司开发的全中文工控组态软件MCGS。该软件可以通过从监控现场采集的数据以及上位机上形象的画面实时了解现场设备的运行情况,并通过报警处理、流程控制、实时曲线、历史曲线和报表输出等多种方式向用户提供实际工程问题的解决方案。MCGS组态软件用户应用系统中的主控窗口、用户窗口、实时数据库和运行策略囊括了设计者所需要的所有功能。

4.1 实时数据库的建立

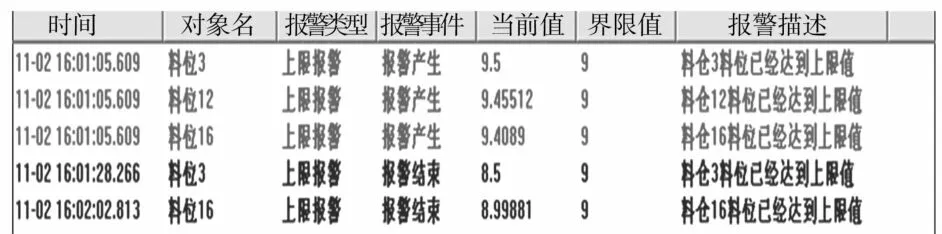

实时数据库是MCGS系统的核心,也是系统的数据处理中心。根据工艺要求,系统需要通过接近开关、料位传感器、变频器等装置采集现场数据,建立实时数据库,并对这些数据对象进行定义和属性设置。系统的数据对象主要包括2个限位开关(开关量为0时关,为1时开)、16个接近开关(开关量为0时关,为1时开)、16个料位值(数值量范围为0~10 m)、4个变频器值(数值量范围为0~50 Hz)。为了实现报警数据的记录和查询,对实时数据库中的16个料位值进行报警属性的设置(料位的上限值为9 m,下限值为1 m)。

4.2 设备窗口组态

通过设备窗口的组态,可以实现上位机监控界面与现场设备之间的通讯。由于已选取 S7-300PLC作为下位机,因此在组态界面的设备窗口中选取S7-300/400-MIP作为父设备,再通过CP5611网卡和MPI电缆实现上位机/下位机之间的连接,这样就可以实现上位机与PLC之间的数据通信。

4.3 用户窗口组态

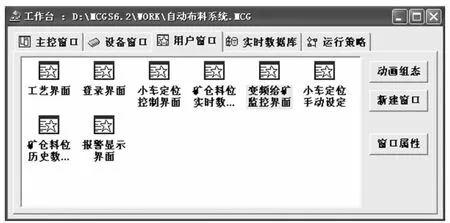

MCGS组态软件中的用户窗口允许建立多个窗口。根据工程需要,在用户窗口中分别建立登录界面、工艺界面、布料皮带机卸料小车定位控制界面、变频给矿监控界面及实时/历史数据查询查询界面。所建立的用户窗口组态如图3所示。

图3 用户窗口组态

下面介绍部分界面的设计。

4.3.1 登录界面和工艺界面设计

为了避免人为的误操作对系统带来的不良影响,在登录界面对监控系统设置了使用权限,分为操作员组、技术员组和负责人组。操作员只能对系统进行操作,技术员负责对参数进行修改、设定,负责人负责对数据进行分析统计。在进入系统之前要先登录自己所属的使用权限。

本系统设计的工艺界面是建立在整体监控基础上的,即将布料皮带机卸料小车定位控制和矿仓出料给矿机变频控制展现在1个界面上,便于对整个系统进行统筹观察。

4.3.2 控制界面设计

控制界面包括布料皮带机卸料小车定位控制和矿仓出料给矿机变频控制。

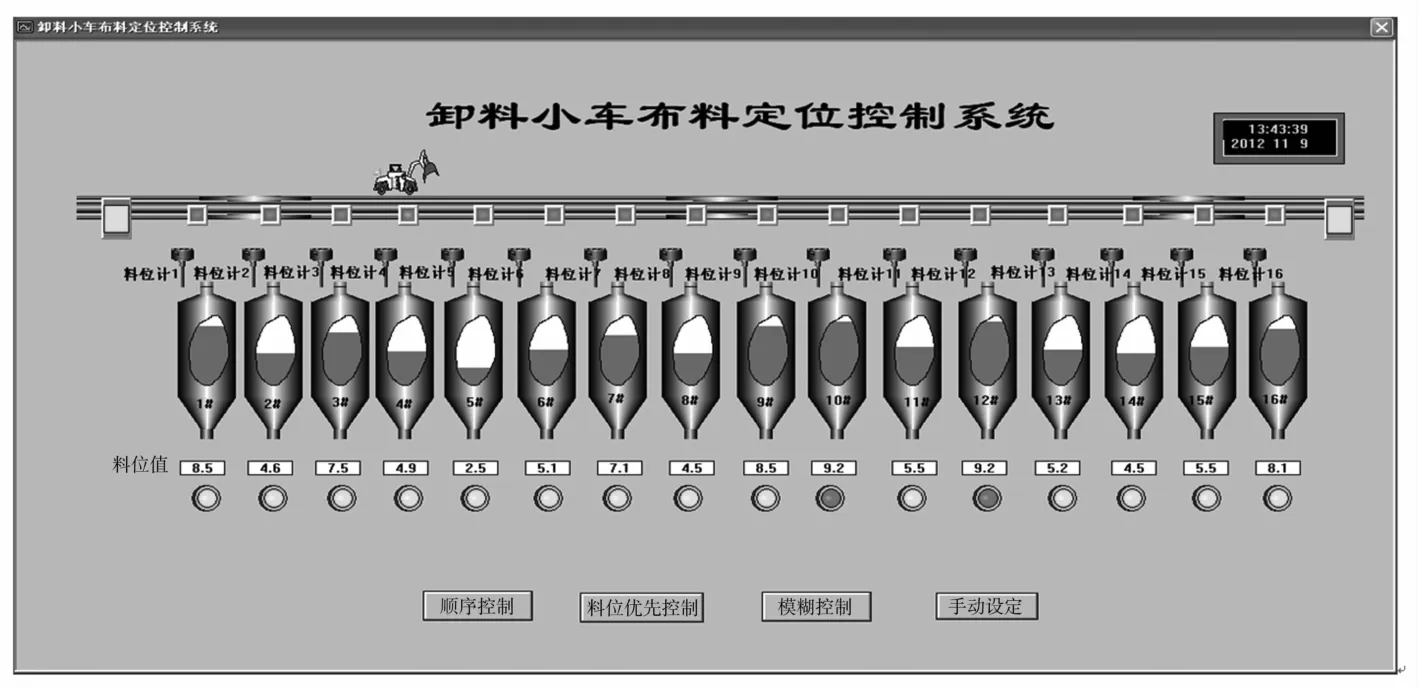

布料皮带机卸料小车定位控制要实现在监控界面的自动/手动操作,并且能够观察矿仓料位的实时数据和历史数据,以及报警查询,以便负责人员对数据进行分析。布料皮带机卸料小车定位控制的运行界面如图4所示。

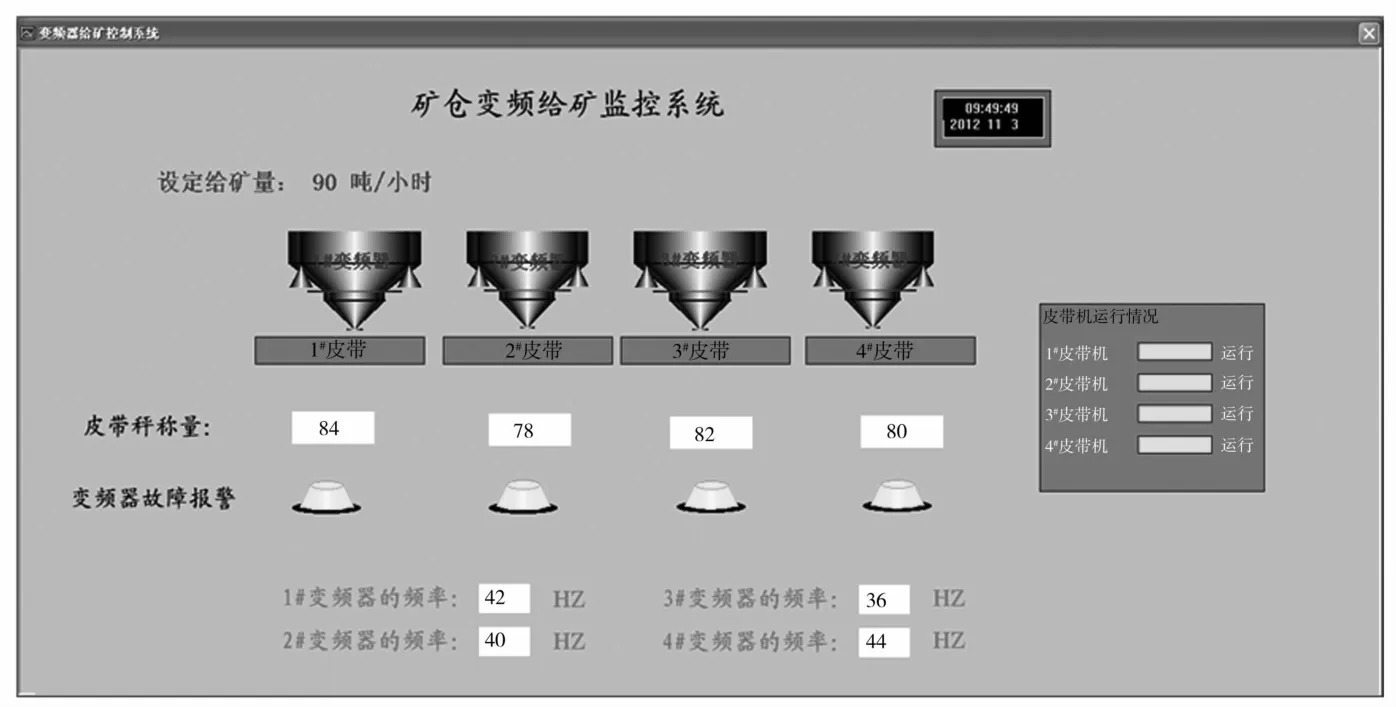

矿仓出料给矿机的变频控制只进行自动控制。通过对现场数据的参考,在运行策略中根据设定的给矿量控制每组矿仓中的1个矿仓的出料速度,实现对球磨机的恒定给矿,再在监控界面实时显示每条皮带上给矿量的多少以及设备的运行情况等。矿仓出料给矿机变频控制的运行界面如图5所示。

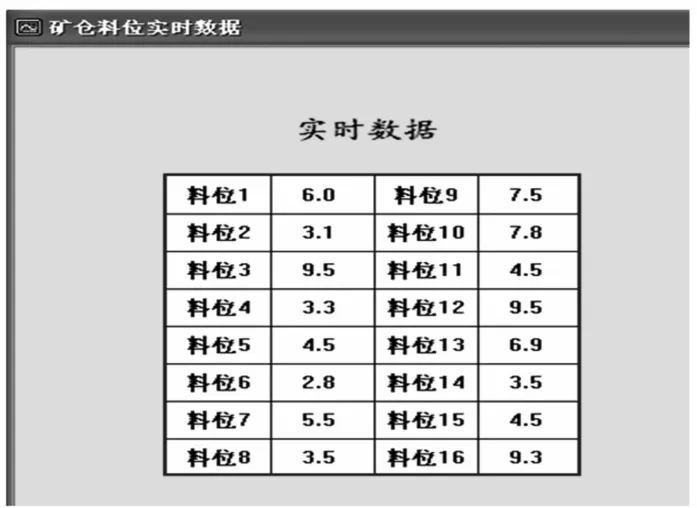

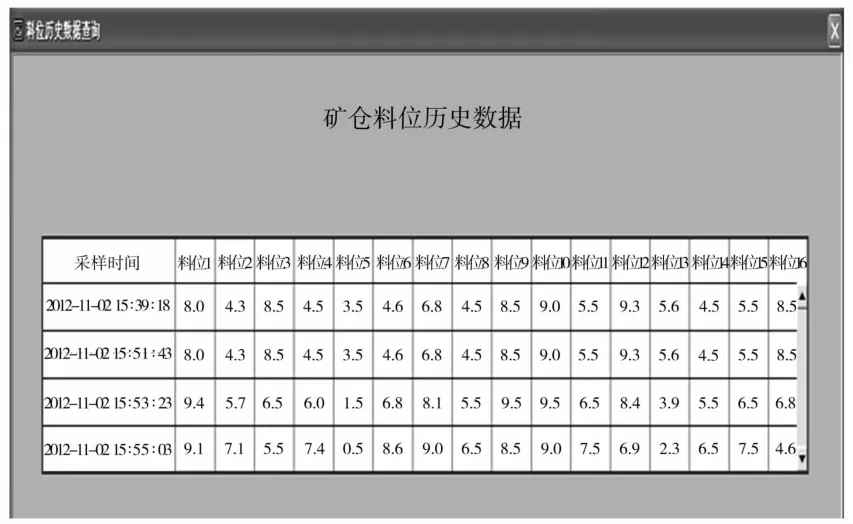

4.3.3 数据显示界面

为了便于查询矿仓的实时数据和历史数据,需要对监控系统建立数据显示界面。在此之前,需要在实时数据库中新增数据对象,命名为"料位组",并将16个矿仓料位值添加到"料位组"对象中,以方便运行策略的调用。监控界面运行时的数据显示界面如图6、图7所示。

图4 小车定位控制界面

图5 矿仓出料给矿机变频控制界面

图6 矿仓料位实时数据

图7 矿仓料位历史数据

4.3.4 报警显示界面

报警显示界面通过建立运行策略实现。由于在实时数据库中已经对所需要的报警数据进行了设置,因此只要在报警信息来源中与相应的数据进行连接即可。在报警输出界面的工具箱中选取"报警显示"构件,建立显示界面,再进行构件属性设置。报警输出界面如图8所示。

图8 报警输出界面

5 结 语

本研究通过运用组态软件强大的数据处理和图像表现能力以及良好的人机界面,实现了对某选矿厂磨机供料系统的远程实时控制。监控系统在投入运行前可以通过组态软件进行不断的演示和完善,从而大大提高系统的可靠性。

[1]MCGS用户使用指南[M].北京:昆仑通态有限公司,2004.

[2]骆德汉.可编程控制器与现场总线网络控制[M].北京:科学出版社,2005.

[3]于仲安,刘 颖.基于PLC和组态软件的料位自动监控系统[J].矿山机械,2008,36(1):74-77.

Automatic M onitoring System for Feeding of M ill Based on Configuration Software

Yu Zhong'an1Zhang Zi2

(1.College of Electrical Engineering and Automation,Jiangxi University of Science and Technology;2.Red Sun Education Co.,Ltd.in Shanxi Province)

With combination of PLC and configuration software,a set of automatic monitoring system for feeding of mill in a dressing plantwas established.During the process of adopting the MCGS configuration interface,three kinds of blankingmeans for fabric belt were proposed for making right choice according to the actual need,including sequential blanking,optimal blanking at fixed level and fuzzy control blanking.Meanwhile,in order to reflect the continuity of the mineral processing production,the discharge from ore bin in mill feed system was arranged in frequency control to achieve the purpose of the constant feeding and tomake the ballmill run normally.Aswell,remotemonitoring can be realized by the functions of real-time curve,historical curve and alarm reporting of configuration software.

MCGSConfiguration software,Feeding ofmill,Automatic monitoring

2013-06-10)

于仲安(1973—),男,副院长,副教授,硕士,341000江西省赣州市红旗大道86号。