弯曲回弹影响因素及控制措施*

2013-06-09谢俊锋

谢俊锋

(南阳市第二技工学校,河南南阳 473000)

弯曲回弹影响因素及控制措施*

谢俊锋

(南阳市第二技工学校,河南南阳 473000)

回弹是材料弯曲成形过程中的主要影响因素之一,严重影响着弯曲件的质量与精度。在已有研究的基础上,对弯曲回弹的影响因素及控制措施做了综合有效深入的研究与分析,对工业生产有一定的现实意义。

弯曲回弹;分析;影响因素;控制措施

1 引言

回弹是材料弯曲成形过程中的主要影响因素之一,严重影响着弯曲件的质量与精度。因此,要想获得高精度的弯曲件,就需要反复试模、修模、优化模具结构,或者在弯曲成形后对弯曲件进行补偿,这样就大大提高了产品的成型周期及生产成本。近年来,国内外的许多学者对弯曲成形中的回弹问题做了不同程度的研究,取得了较大的进展。但由于影响弯曲回弹量的因素很多,各种因素又相互影响,很难实现对弯曲回弹量的精确计算分析。笔者对弯曲回弹的影响因素及控制措施做了综合深入的研究与分析。

2 回弹成因分析

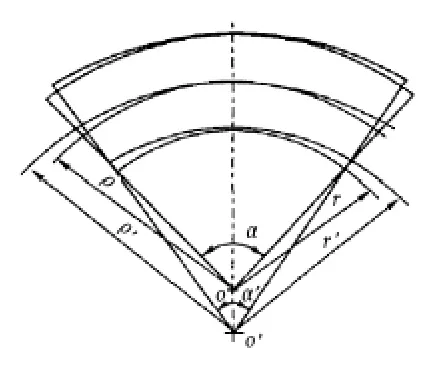

弯曲件成形时,材料在外载荷作用下,产生塑性变形和弹性变形。材料中性层内侧金属在切向压应力作用下产生压缩变形,中性层外侧金属在切向拉应力作用下产生拉伸变形。金属材料在力的作用下的变形可分为三个阶段:弹性弯曲阶段、弹-塑性弯曲阶段和塑性弯曲阶段。由于弹性变形的存在,当外力卸载时,外层纤维因弹性恢复而缩短,内层纤维因弹性恢复而伸长,结果使弯曲件曲率和角度发生显著变化,这个现象就是弹性回弹。如图1所示。

3 弯曲件回弹的影响因素分析[1-4]

影响弯曲件回弹的因素很多,国内外的学者做了大量的研究,但还缺乏系统综合的分析与研究。下面就生产过程中经常发生的影响因素进行分析与研究。

3.1 不同材料对回弹的影响

不同材料对回弹的的影响大致分为两个方面。①材料厚度。材料厚度越大,弯曲时参与塑性变形的材料越多,因此回弹越小。材料越薄,弯曲时弯曲中心参与弹性变形材料越多,回弹量就越大;②材料力学性能对回弹的影响。回弹的大小与材料的屈服强度∂成正比,与弹性模数E成反比,即∂/E值越大,回弹越大。当材料性能不稳定时,回弹值也不稳定。

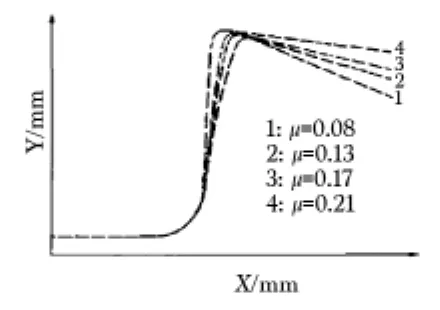

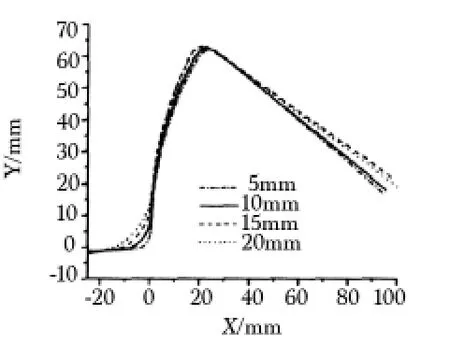

材料厚度对回弹的影响如图2所示。

图1 弯曲时的回弹

图2 板料厚度对回弹的影响

3.2 摩擦力对回弹的影响

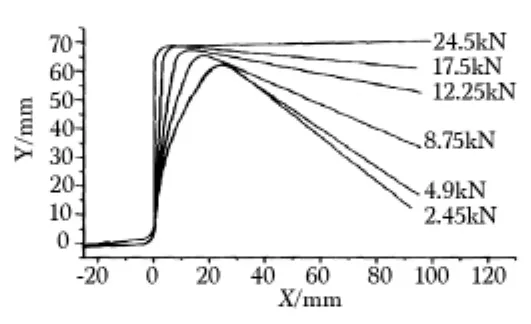

摩擦力对回弹的影响较大,如图3所示。随着摩擦系数的增大,板材回弹减小。原因如下:①摩擦力增大,在弯曲时板材所受的拉应力增大,部分抵消了中性层内侧的压应力;②摩擦力增大,材料的流动性变差,参与弹性变形的材料减少。

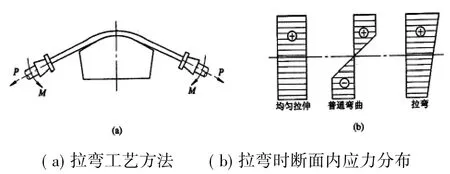

3.3 张力(拉料力)对回弹的影响

对材料弯曲的同时施加拉力(拉弯工艺),则可使断面上的压应力转化为拉应力,卸载后弹性恢复变形方向一致,可以明显减小回弹。随着拉力的增加回弹量减小。

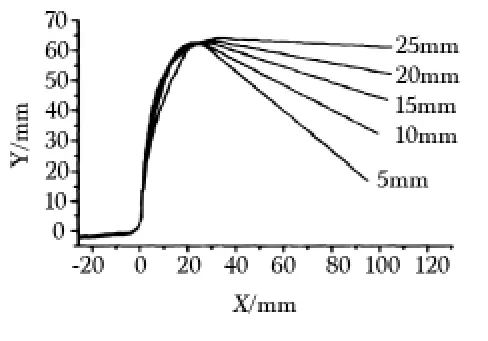

3.4 压边力对回弹的影响

压边力是控制材料流动、起皱的一种主要工艺方法。弯曲时,增大压边力,材料中性层内侧所受拉伸力增加,切向压应力减小,甚至有可能转化为拉应力,这样卸载后内外层回弹相互抵消,使回弹减小,甚至有可能出现负回弹。如图4所示。但增大压边力,可使材料弯曲的最小厚度显著变小,有拉裂的危险。

图3 不同摩擦系数下的板材回弹形状

图4 不同压边力下的板 材回弹形状

3.5 加工工艺对回弹的影响

对待加工材料在加工前进行退火,降低屈服点,可以有效地减小回弹。待弯曲加工后再淬硬。

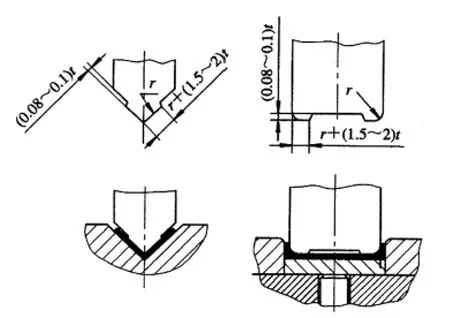

3.6 凸凹模圆角半径对回弹的影响

凸模圆角半径对回弹的影响与材料厚度对回弹的影响机理是相同的。当板材厚度为定值,形成相同弯曲角时,随凸模圆角半径的增大,参与塑性变形的材料减少,但此时材料断面中心部分弹性变形区逐渐增大。因此,当外力卸载时,回弹角增大。如图5所示。

凹模圆角半径对材料的回弹影响较大。随着凹模圆角半径的增大,材料流动性越好,参与塑性变形的材料越少,弹性变形的材料越多。弯曲部分中性层内侧材料受到的径向拉应力减小。因此,当卸载时,回弹量明显增大(如图6所示)。随着凹模圆角半径继续增大,回弹量逐渐趋于平缓。

图5 不同凸模圆角半径下的板材回弹形状

图6 不同凹模圆角半径下的 板材回弹形状

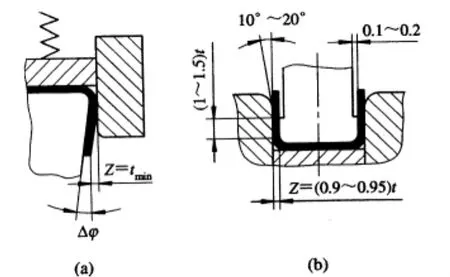

3.7 模具间隙对回弹的影响

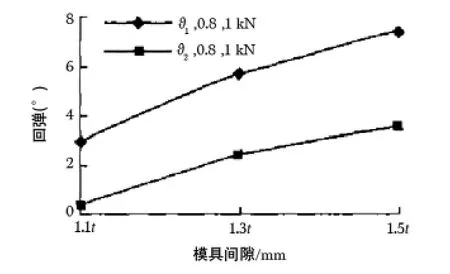

弯曲时,模具间隙越小,摩擦力越大,材料受到的径向拉应力越大。同时,间隙越小,对材料产生挤薄作用,使材料产生了厚度方向的压应力。因此当外力卸载时,各种复合力相互抵消,使回弹减小(如图7所示)。但总的来说,模具间隙对回弹的影响不大。

图7 模具间隙对回弹的影响

3.8 弯曲校正力对回弹的影响

校正弯曲时,材料内外侧受到大面积的厚度方向的压应力。当外力卸载时,材料中性层内侧的径向压应力,中性层外侧的径向拉应力与厚度方向的压应力在合成时相互抵消,使回弹明显减小。

3.9 不同弯曲方式和不同弯曲形状对回弹的影响

弯曲零件的弯曲角越多,形状越复杂,各个弯曲部分相互制约作用越大,相应地增加了回弹阻力,降低了弯曲后的回弹变形。如U形弯曲明显比V形弯曲的回弹要小。

3.10 相对弯曲半径对回弹的影响

相对弯曲半径越大,弯曲时参与弹性变形的材料越多,塑性变形的材料越少,因此回弹量越大。

4 弯曲回弹的控制措施

通过对以上弯曲回弹影响因素的深入分析表明:弯曲件的回弹主要与材料的应力应变状态,材料的物理、力学性能,弯曲件本身的设计形状有关。因此,在对回弹进行控制时,应主要从这三个方面入手。

4.1 改变弯曲件材料的性质

(1)对经冷作硬化后的材料在弯曲前进行退火处理以降低材料屈服点,弯曲后再用热处理方法恢复材料性能以减小回弹。在必要时可以采用热弯工艺来改变材料的性质以降低回弹量。

(2)采用∂/E小、力学性能稳定、厚度小的材料以降低弯曲后的回弹。如用软钢代替硬质合金等。

4.2 改变弯曲件的设计

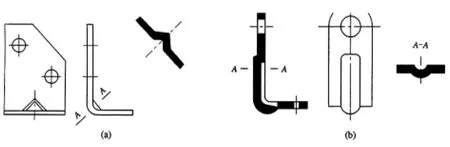

(1)设计弯曲件时,尽量避免选用大的相对弯曲半径。如有可能可在弯曲变形区压出加强筋或成形边翼以提高弯曲件刚度,抑制回弹量。如图8所示。

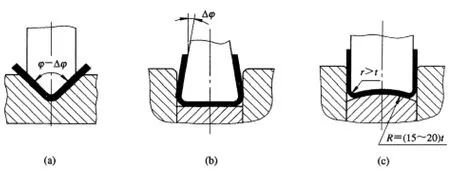

(2)设计弯曲件时,采用补偿法抑制回弹。即使弯曲角度等于弯曲件的要求角度减去弯曲后的回弹角,这样当外力卸载后弯曲件就得到了实际所需角度。如图9所示。

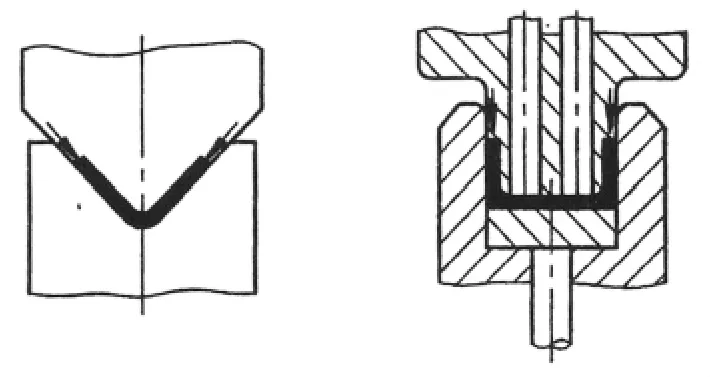

4.3 采用合适的弯曲工艺及模具结构控制回弹

(1)用校正弯曲代替自曲弯曲。即在自由弯曲阶段后,进一步对贴合凸模、凹模表面的弯曲件进行挤压,使弯曲件处于厚度方向的压应力状态而减小回弹。其校正力比自由弯曲力大得多。

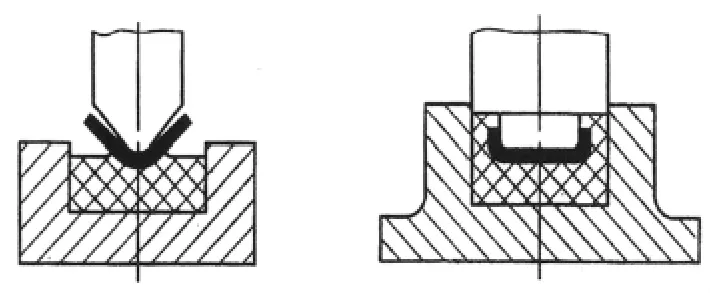

(2)在模具设计时,改变模具结构让凸模作用力集中在弯角处,使材料产生一定的塑性变形,改变弯曲变形区的应力应变状态,从而有效地抑制回弹。如图10所示。

图8 加强筋减少回弹

图9 补偿回弹

图10 凸模作用力集中减小回弹

(3)采用拉弯工艺 在弯曲过程中,对材料施加一定的拉力,使弯曲件变形区的整个断面都处于同向拉应力。外力卸载后,各种力相互抵消,从而大大减小回弹。这种方法对r/t大的弯曲件特别有利。如图11所示。

图11 拉弯工艺

(4)对于较软的材料,可以增加压料力,减小凸凹模间隙,增大摩擦系数,以增加变形区中性层内侧的拉应变,减小回弹。如图12所示。

图12 增大拉应变减小回弹

(5)增大压边力。在弯曲件的直边端部加压,使内外区都处于压应力状态而减小回弹。如图13所示。

图13 增大压边力减小回弹

(6)采用橡胶凹模弯曲。由于橡胶处于密闭的容框内,能均匀地向各个方向传递压力,使弯曲件紧密地与凸模贴合,工件处于三向压应力状态而使回弹减小。如图14所示。

图14 采用软凹模弯曲减小回弹

(7)采用多点反复成形 将传统的整体模具离散成一系列规则排列可调整的基本体,通过对各基本体的运动实时地控制,自由地构造出成形面。可反复成形,消除材料残余应力,实现少无回弹的目的。这种方法由于模具结构复杂,因此采用较少。

4.4 改变模具设计减小回弹

模具设计时,根据加工工艺要求,尽可能在合理范围内有效地减小凸凹模圆角半径,以达到控制回弹的目的。

5 结语

在对回弹及其控制措施进行研究时,最好实行在线实时控制,将一般理论预测、试验研究、有限元模型计算分析结合起来,对不同弯曲回弹深入分析研究,建立回弹数据库,确立回弹的主要影响因素,从而采取合理措施有效地抑制回弹。由于回弹的影响因素多,机理复杂,完全有效控制比较困难,因此建立这样一个数据库就显得尤为重要。

[1] 曾霞文.模具设计[M].西安:西安电子科技大学出版社,2006.

[2] 陈 磊,杨继昌,张立文.板料弯曲回弹影响因素的有限元模拟研究[J].材料科学与工艺,2007(4):269-272.

[3] 赵叶锋,陈靖芯,陆国民.U形弯曲成形件回弹数值模拟研究[J].拖拉机与农用车,2005(4):42-47.

[4] 赵 军,苏春建,官英平,等.U形弯曲影响因素模拟分析[J].锻压技术,2007(12):136-140.

Factors and Control Measures of Bending Effect

XIE Jun-feng

(The Second Technical School of Nanyang city,Nanyang Henan 473000,China)

The bending springback is one of the main influencing factors in forming process,which has serious impact on the quality and precision of bending parts.In this paper,based on the existing research,influence factors and control measures on bending springback are effectively researched and analysed in-depth comprehensive,that has certain practical significance.

bending springback;analysis;influence factors;control measures

TH123+.4

A

1007-4414(2013)05-0046-03

2013-08-06

谢俊锋(1975-),男,河南南阳人,讲师,研究方向:钳工加工、模具制造实习教学教研。