CO2气体保护焊横焊接头无损检测方法研究*

2013-06-09陈妍

陈妍

(江苏联合职业技术学院无锡交通分院,江苏无锡 214151)

CO2气体保护焊横焊接头无损检测方法研究*

陈妍

(江苏联合职业技术学院无锡交通分院,江苏无锡 214151)

横焊是焊接位置中较难操作的一种焊接方法,它易受到各种主客观因素的影响,在焊缝中易出现一些缺陷。针对产品的有效检测方法进行分析阐述,并参照行业标准,对焊缝做出评定,以确保产品质量。

二氧化碳气体保护焊;横焊;无损检测

1 概述

焊接这项工艺技术经过多年的发展创新,如今它广泛应用于金属制造行业的产品生产中,CO2气体保护焊自问世以来得到了生产制造业的认可且发展迅速,目前已经成为一种重要的焊接方法普遍应用于船舶建造生产中[1-2]。横焊是在焊件内或倾斜面上横向进行焊接作业,横焊中熔池中的金属在重力的作用下易沿着焊缝长度方向发生流淌,故其操作较难,在接头中不可避免地会出现某些焊接缺陷[3],生产中必须使用适当的检测方法,对焊缝进行准确的检测,并参照船舶行业建造规范、造船质量标准,对焊缝定性定量评定,确保船舶产品质量。

焊缝内部缺陷的检测,射线探伤和超声波探伤技术都是常用的检测方法,射线探伤的适用面及准确度常被认为比超声波探伤高,射线探伤通过对底片影像判定缺陷,超声波探伤通过反射回波的波形判定缺陷,两种方法对焊缝内部缺陷都具有较好的检测能力[4]。笔者在某船舶制造企业下厂锻炼期间,对分段建造中横焊接头的质量检测曾做过调查,对一组横焊焊缝的探伤中,超声波探伤的一次检测合格率在90%以上,而射线探伤的一次检测合格率仅为70%,这是因为每种探伤方法对不同缺陷的识别能力有一定差别,而且探伤方法的检测能力与缺陷位置、走向等有直接的关系。

在实际产品建造中,产品焊缝周围的环境较复杂,工作区域受限,不能给检测作业提供良好的工作平台。而射线探伤需要在焊缝附近进行布置,放置射线源,同时在射线探伤过程中,需要做好射线安全防护等。射线探伤需要专门检测室和保管人员对射线源进行存储,这种检测方法对保管安全防护级别较高且成本较大。固定式探伤仪设备庞大,便携式探伤仪进行户外作业时,需要在户外进行必要的防护工作,探伤工作量较大。而由于受到缺陷位置布向的影响,射线检测往往需要至少二个角度的检测,对底片成本消耗较大,再者进行射线探伤之后,需要在专门的暗室中花费一段时间进行底片冲洗,检测周期较长、势必影响产品建造周期。

目前,焊缝手工超声波探伤中大多使用的是数字化探伤仪,这类仪器具有操作简便、定量计算速度快等优点,而且超声波探伤对焊缝空间位置要求不高、表面处理简单。对于大型产品的焊缝探伤,可使用便携式数字化探伤仪进行户外、高空作业,目前可使用数据卡对检测过程进行数据保存,检测技术的提高、诸多优点使得超声波探伤在船舶焊缝检测中的应用逐渐增多。众多工业产品建造生产中,对焊接接头都要进行必要的无损检测,检测的速度、周期对产品的生产周期有一定的影响,超声波探伤对横焊接头主要缺陷的检测能力强、识别简单、检测效率高,可大大减少探伤消耗时间,提高产品生产效率,减少企业生产成本。

2 试验过程与方法[5-7]

2.1 试板准备

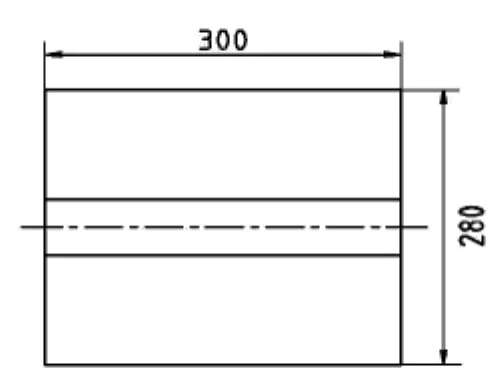

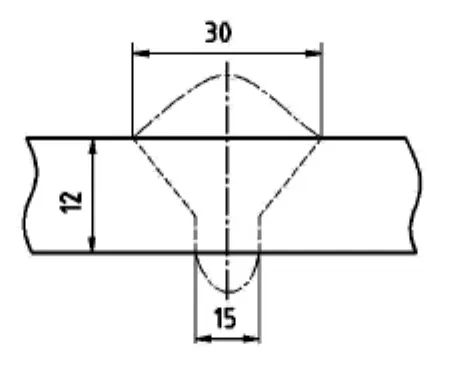

基于船舶建造业中存在大量的横焊接头,试板选择船级社许用焊材,试板按船体分段建造舷侧外板的横对接焊缝焊接而成。焊接材料为:外板常用的CCS A类钢板;规格为:300 mm×280 mm×12 mm;数量为10块;焊缝尺寸为:上焊缝宽度a=30 mm,下焊缝宽度b=15 mm。试板规格和尺寸如图1、2所示。

图1 被检试板示意图

图2 焊缝剖面图

2.2 探头选择

选择探头应依据工件厚度、形状、应根据被检对象的形状、衰减和检测标准要求进行选择。在本次实验中,由于是板对接焊缝,选用斜探头对焊缝进行探伤,探头不仅要能检测到上半部分焊缝中的缺陷,更要对下半部分要有准确的检测能力,故在选用探头时首先要考虑一次声束能覆盖焊缝的下半区,如果一次声束不能检测到,采用二次回波法,由于声束不断在焊缝内进行反射,超声波声程值大,衰减严重,容易降低检测灵敏度,实验所选的超声波探头如表1所列。

表1 实验选用的超声波探头

2.3 检测试块和耦合剂

此次试验中选用的是HY-6000数字超声波探伤仪。试块是标准试块和CTRB-2型试块;使用机油作为耦合剂排除探头与工件表面之间的空气,使超声波能有效地传入。

2.4 实验状态准备

(1)使用砂轮机、砂纸等将焊缝及热影响周围的表面飞溅物、氧化皮、凹坑及锈蚀等清除干净,保证检测作业区表面粗糙度不大于6.3 μm,不能对焊缝及热影响区表面进行其他的机械加工。

(2)部分缺陷会在焊后一段时间后才会出现,比如延迟裂纹一般要在焊后6 h后出现,故为保证检测的准确性和可靠性,探伤一般在焊接24 h之后进行。

(3)检测面宽度应为焊缝厚度为30%,则应为12%×30%=3.6 mm,但整个宽度不能小于10 mm,故此次实验中,检测宽度为10 mm左右。

2.5 超声波探伤设备的调节

将仪器参数设定至规定数值后,先对探头前沿和折射角进行测定,探头前沿为12 mm,折射角为:β= tg-1(X1+a-35)/30≈70°。计算探头的声程值,确定探伤用70°探头进行探伤试验。调节好超声波探伤仪后,开始绘制距离-波幅的DAC标准曲线,目前超声波焊缝检测方法的标准都采用类似的距离幅度曲线,进行检测灵敏度的调整和缺陷幅度当量的评定,依据标准选择CTRB-2标准试块作为测量距离-波幅曲线用的人工反射体,依据人工反射孔绘制距离-波幅曲线。

2.6 缺陷定性判定

焊接接头超声波探伤发现缺陷后,应在不同的方向对该缺陷进行检测,根据缺陷的动态波形和回波波幅高低,结合缺陷的位置和焊接工艺,对缺陷性质进行综合评判。该类焊缝中常见的几种缺陷的检测方法为:①未熔合,当超声波入射到缺陷后,显示屏上会得到较高的回波幅度,将探头在焊缝单侧平移时,波形也较稳定;而分别从焊缝两侧检测时,反射波幅度不同,有时只能从焊缝的一侧检测到;②气孔,探头平移经过单个气孔时,反射回波高度较低,波形也较平稳,环绕扫查单个气孔时,各个方向的反射波高变化不大,但探头稍移动偏离气孔、回波信号就会消失;探头扫查密集型气孔的反射波为一簇状,波高随气孔大小而略有变化,当探头作定点转动,会出现起落不一的波形现象;③未焊透,探头扫查到未焊透缺陷时,反射波形高较稳定,发生反射波区域较大,往往是大部分焊缝内部中能检测到,用探头从焊缝两侧检测时都能得到大致相同的反射波形;④裂纹,裂纹的回波高度较大,波幅宽,常有多峰状。将探头平行移动,缺陷反射回波连续出现,波幅有变化;而把探头在焊缝单侧转动,波峰有上、下错动现象。

3 结果分析与讨论

3.1 检测结果分析

通过对CO2气体保护焊横焊接头检测,基本符合之前的统计数据,在10块试板中检出的缺陷有未熔合、裂纹、未焊透、气孔等,其中以未熔合居多。焊接是船舶建造的重要工序,作业量庞大,为保证产品质量,需在规定的检测时间对焊接接头进行检测。在船体分段建造的横焊施焊中,由于母材熔池间温度差易形成未熔合缺陷,船舶建造许用板材多为中厚板,横焊多采用的多层多道焊,由于层间的温度和热影响区的影响,易产生层间未熔合缺陷,而这种缺陷在后续的分段装配和合拢的过程中还会不断的扩展,最终会引发应力不均匀严重影响船舶产品的质量。故在船舶焊缝质量评定中,未熔合、未焊透、裂纹这些危害性缺陷,是绝不允许出现在焊缝中,一旦发现直接判废。而对气孔等其他缺陷,可通过检测工具对其位置进行定位和大小进行定量后,再行判定是否合格。

3.2 检测方法分析

对10块实验试板进行检测的实验可验证,对焊缝的内部未熔合、未焊透这类横焊接头中常见的面积性缺陷,超声波的确具有良好的检测能力,同时超声波对裂纹、气孔这些缺陷也非常敏感。而射线探伤中,用纵缝透照法对试板进行检测,虽然射线探伤检测灵敏度和精准度都较大,但这种检测方法与缺陷形状、位置和射线透照方向有很大关系,若透射方向选择不恰当,恰好与缺陷方向平行,在底片上出现的缺陷影响就不够准确,容易造成漏检或误检;若检测方向选对了,由于某些缺陷影像的相似性也不容易被识别。

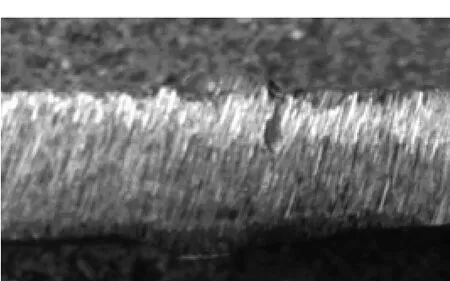

在超声波探伤中,通过反射波形和探头变化,一般就很容易区别常见缺陷;同时超声波探伤具有仪器简单、检查速度快等优点,能充分满足船舶建造行业中对于生产效率的需求,在船舶行业中常常被用来检测未熔合、裂纹、未焊透这些危险缺陷。在实验中,通过超声波探伤将未熔合缺陷进行判定后,检测出未熔合缺陷后,为考证超声波探伤是否准确,可将焊缝横向割开,在焊缝中用肉眼就可看到在断面中存在的小黑点,这就是未熔合缺陷,如图3所示。

图3 焊缝断面中的未熔合缺陷

同时在检测效率方面来看,超声波检测相比射线探伤速度快、效率高,目前使用的数字超声波探伤仪,检测时间短,在调整好探头参数等之后,检测试板、缺陷定性定量、记录结果等总时间可控制在10 min之内;而射线探伤,从布置射线源、调整焦距、安全防护、洗印底片等工作,需要几个小时才能完成。实验适用的试板,体积小、探伤面较平整,而实际工作中的分段的板件都是体积庞大的、空间位置复杂的工件,不可能为射线探伤提供较好的空间,那在布置射线源及户外射线探伤安全防护等工作方面就需花费更多的时间,这必将对产品建造周期造成一定的影响。故不论是对缺陷的检测能力、检测效率等方面分析,超声波探伤适宜检测船体分段建造中的CO2气体保护焊横焊焊缝的检测。

4 结论

横焊是一种较难掌握的工艺,二氧化碳气体保护焊横焊在工业生产中使用较为普及,为保证焊接接头质量,在焊接完成后要采用适当的无损检测方法检查其内部缺陷。笔者对12mm厚的CO2气体保护焊横焊接头进行检测实验,阐述了超声波检测的步骤及方法,列举了该类接头常见的缺陷波形,通过实验验证了超声波探伤的检测能力,还通过射线探伤、横向剖面等验证了超声波检测结果的正确性,并就超声波探伤焊缝过程中,如何判定不同类缺陷的波形,防止漏检、误检提出了相应的措施。

[1] 张萍萍.焊接技术概论[J].科技致富向导,2011(20):71.

[2] 马 缢,刘永寿.船舶焊接工艺的探讨[J].中小企业管理与科技,2011(30):308.

[3] 沈建斌.船舶焊接中常见缺陷的形成机理及防止与修正措施的研究与探讨[J].中国水运,2010,11(11):23-25.

[4] 戴建树.焊接生产管理与检测[M].北京:机械工业出版社,2010.

[5] 冯英超.焊接检验[M].北京:高等教育出版社,2008.

[6] 王乐生.射线检测[M].北京:机械工业出版社,2009.

[7] 李 衍.国外部分无损检测标准点评[J].无损检测,2006,28 (7):380-387.

Research on Horizontal Position of Nondestructive Detection by CO2Gas Shielded Welding Technology

CHEN Yan

(Wuχi Traffic Branch of Jiangsu Union Technical Institute,Wuχi Jiangsu 214151,China)

It is much more difficult to operate horizontal position welding technology,which may be affected by various kinds of factors.Welding defects could not be completely avoided and always exist in the real welded structures.The effective detection methods are analyzed,and the grade evaluation is conducled according to the industrial standard to ensure the quality of the products.

CO2gas shielded welding;horizontal position welding;nondestructive detection

TG47

A

1007-4414(2013)05-0102-03

2013-07-27

陈 妍(1981-),女,江西赣州人,硕士,讲师,主要从事焊接技术、焊接检验等方面的教学工作。