基于Dynaform横梁外板的数值模拟及优化*

2013-06-09王镇江刘新东

王镇江,刘新东

(广西科技大学汽车与交通学院,广西柳州 545006)

基于Dynaform横梁外板的数值模拟及优化*

王镇江,刘新东

(广西科技大学汽车与交通学院,广西柳州 545006)

以汽车散热器下横梁外板为研究对象,使用分析软件Dynaform进行冲压成形仿真。针对成形中出现的起皱、破裂等问题,提出了解决方案。采用改变压边力的大小和设置拉延筋的方式来消除成形的缺陷,得到了较好的成形质量,对实际生产具有一定的指导作用。

数值模拟;Dynaform;优化

1 引言

在金属板材冲压成形过程中,材料的塑性变形规律、模具与工件之间的摩擦现象、材料中温度和微观组织的变化及其对制件质量的影响等,都是十分复杂的问题。传统的模具与工艺设计只能以许多简化和假设为基础进行初步设计计算,然后大量地依赖经验与反复的试模、修模来保证零件的品质[1]。而借助于软件进行CAE分析,它可以预测板料成形过程中的起皱、破裂等问题,评估板料的成形性能,以较小的代价,在工艺设计阶段较短的时间内找到可行的或最优的设计方案,为板料成形工艺和模具设计提供帮助,显著减少模具设计时间及试模周期,提高产品质量和市场竞争力[2]。

2 零件的拉伸工艺分析

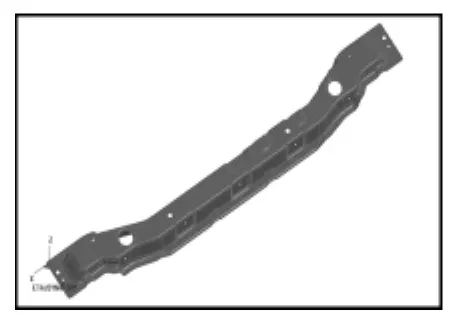

拉伸工艺是指对产品冲压方案进行技术和经济的可行性分析。工艺方案直接影响零件的质量、加工的性能和成本,对生产的成败起决定形作用。如图1所示,该散热器下横梁外板是大型的汽车覆盖件,外形较复杂,拉伸深度较深,传统设计成形中易出现缺陷。零件加工所需要的工序有拉伸、冲孔、侧冲孔、切边、整形等。拉伸成形是主要的工序。拉伸成形时要考虑的问题较多:①拉伸件毛坯尺寸的确定;②冲压方向的确定;③如何建立压料面和工艺补充面;④零件能否通过一次拉伸成形,成形过程是否会出现起皱、破裂等。因此,覆盖件的拉伸成形工艺参数的确定直接影响拉伸的工艺性和之后的工艺。针对以上成形问题,提出了采取有限元模拟的方法。

3 有限元模型的建立及结果分析

3.1 有限元模型

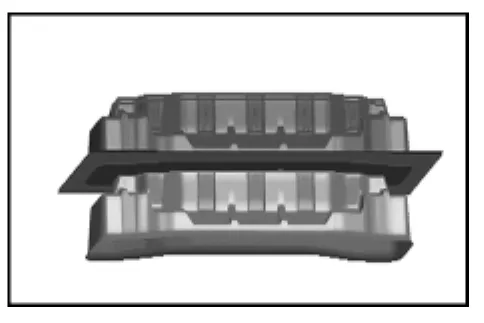

将UG中建好的模型以igs格式导出,将上述模型数据导入到Dynaform软件,利用BT壳单元对几何模型进行网格划分,检查并修正网格缺陷(包括网格边界、单元重叠,负角等),

基于一步逆成形法,自动算出毛坯的外形尺寸,对模型进行压料面及工艺补充面的设计。建立板料、凸模、凹模和压边圈等工具并定义其属性,设定相应的工艺参数。在设置好参数后,提交工作到LS-DYNA进行计算。网格划分好的模型如图2所示。

图1 零件几何模型

图2 有限元几何模型

冲压成形类型为单动,即凹模在上,压边圈和凸模在下。有限元边界条件,其中接触间隙为1.1 t,板料厚度t=1 mm,毛坯与模具之间摩擦系数为0.125,初始压边力为200 kN,冲头运动速度为2 000 mm/s。

3.2 结果分析

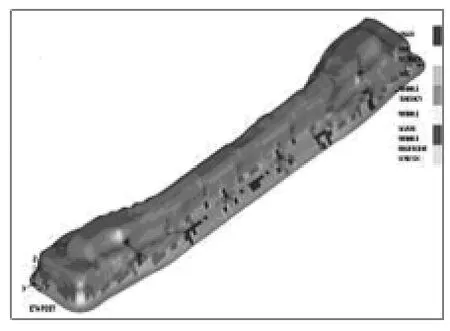

计算完成后,将求解的结果导入到Dynaform的后处理中,可以通过成形极限图和厚度变化图来判断成形的质量和稳定性。图3为零件的成形极限图,由图可知,产品在安全范围内,没有出现破裂,但是大部分区域拉伸成形不足,起皱严重,这样的结果是不符合零件设计要求的。

图3 压边力200 kN时成形极限图

图4 压边力500 kN时成 形极限图

4 工艺参数的调整

零件发生起皱、变厚是因为拉延阻力不够造成的,通常,提高拉延阻力的办法有增大压边力、设置拉延筋、增大毛坯尺寸等[3]。

4.1 增大压边力

对于材料起皱,可能是由于压边力过小,无法有效地控制材料的流动,导致制件产生压缩失稳发生起皱、变厚[4]。将压边力分别增至500 kN和700 kN,冲压速度,凸凹模间隙,摩擦系数不变,观察其模拟结果。图4为压边力为500 kN时的成形极限图。该图表明拉伸不足和起皱的缺陷得到部分改善,但周边材料没有得到有效变形,局部有轻微起皱。

图5为压边力为700 kN时的成形极限图。零件圆角处出现破裂现象,这是由于其附近材料流动不均匀造成的,远离圆角处的材料流动速度大于圆角处材料的流动速度,所以圆角处的材料变形量大。

因此,虽然增加压边力可以改善起皱和拉深不足等成形缺陷,但不能控制材料的局部流动,得不到理想的成形质量。如果继续增大压边力,会使零件拉裂的趋势明显增加,同时模具和板料表面受损的可能性也增大,影响模具的寿命和成形质量。需考虑增设拉延筋以改变进料阻力,控制材料局部流动,平衡坯料在圆台处的流动速度差异,提高零件成形质量[5]。

4.2 增设拉延筋

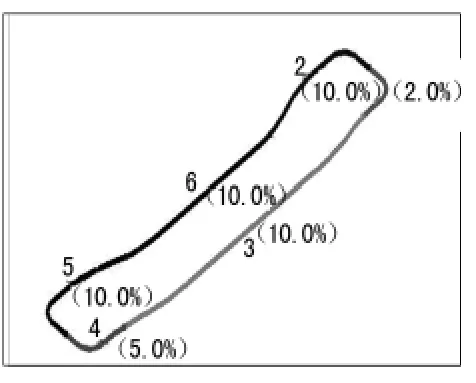

在板料拉深成形过程中,一般通过设置拉延筋来改善材料流动状况,从而提高板料的成形性能[6]。设置一条均匀分布的等效拉延筋,采用半圆形拉延筋一周布置,并将拉延筋锁定到凹模上。在数值分析过程中,采用的拉延筋形状及锁模力分布情况如图6。

图5 压边力700 kN时成形极限图

图6 拉延筋形状及锁 模力分布

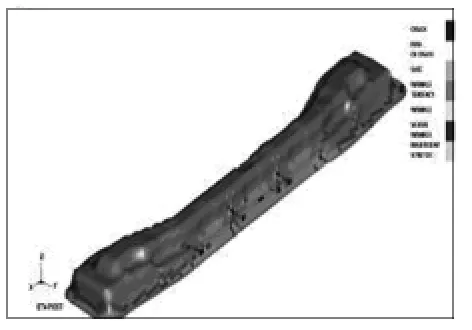

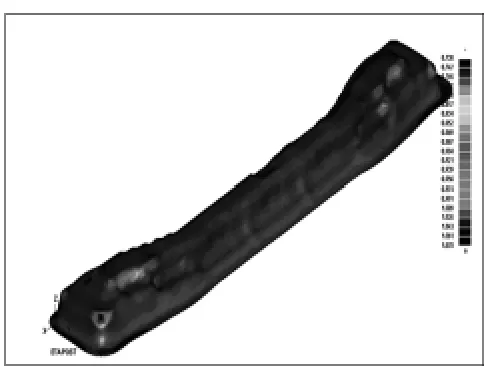

图7为压边力为400 kN时,零件模拟的成形极限图,从设置拉延筋的仿真结果开看,零件的起皱拉裂的现象得到明显改善,通过合理的布置拉延筋可以大幅降低压边力并得到较理想的成形质量,材料基本上得到了有效形变。图8为材料的厚度变化图。零件圆角处的变薄最严重,最小厚度约为0.730 mm,实际变薄了0.27 mm(1~0.73 mm),变薄率为27%。其它部位变薄程度很小。材料的最大厚度为1.078 mm,增厚了0.078 mm(1.078~1 mm),增厚率为7.8%,但其处于工艺补充面处,冲压完成后会切除,不影响零件的冲压质量。一般认为在成形部分增厚不超过5%,减薄不超过30%,都是可以接受的[7],因此可以安全冲出。

图7 加拉延筋后的成 形极限图

图8 加拉延筋后的厚 度分布图

5 结论

针对汽车散热器下横梁外板冲压成形中可能存在的问题,提出了利用Dynaform软件对其进行数值模拟的方法进行优化。预测了其成形过程中可能出现的缺陷,通过对工艺参数压边力大小和拉延筋的改变和设置,使其拉深成形质量得到优化,得到一组较好的工艺参数。对比成形结果可以看出,适度增大压边力可有效减少或避免起皱和拉深不足等缺陷。通过合理设置拉延筋来控制径向拉应力,既无须采用较大的毛坯,又可大幅度降低压边力,同时可以改变板材变形区受力状态,以控制材料的局部流动。应用Dynaform数值模拟技术,可以为板料成形和模具设计提供参考作用,提高生产效率,降低劳动量和成本。

[1] 钟志华,李光耀.薄板冲压成型过程的计算机仿真与应用[M].北京:北京理工大学出版社,1998.

[2] 苏春健,于 涛.金属板材成形CAE分析及应用[M].北京:国防工业出版社,2011.

[3] 吴伯杰,黄祥煜,谷志飞.热水器封头零件拉深工艺研究[J].塑性工程学报,2005,12(2):26-29.

[4] Meinders T,Burchitz I A,Bonte M H A,et al.Numerical product design:springback prediction,compensation and optimization[J].International journal of machine manufacture,2000(5):73-75.

[5] 郑 鹏,韩方方,姜 彤.基于Dynaform软件的汽车内衬板冲压成形模拟[J].沈阳工业大学学报,2009,31(5):548-552.

[6] 郑 刚.汽车覆盖件冲压成形中的拉延筋模型及其参数反演研究[D].长沙:湖南大学,2008.

[7] 包向军,蒋宏范,何向丹,等.材料参数对汽车覆盖件冲压成形性能影响的数值模拟[J].机械工程材料,2001,25(7):15-17.

Numerical Simulation and Optimization of Beam Outer Plate Based on Dynaform

WANG Zhen-jiang,LIU Xin-dong

(Automotive and Transportation Engineering,Guangχi University of Technology,Liuzhou Guangχi 545006,China)

Shell plate of bottom end rail on the car radiator is investigated and the stamping process is simulated by using Dynaform analysis software.Solution is presented by aiming at wrinkle and fracture problems.Forming defects are eliminated by using method of changing magnitude of blank holder force and setting brake bead.A better forming quality is obtained.The present letter possesses guiding is provided for practical manufacture.

numerical simulation;dynaform;optimization

TG386

A

1007-4414(2013)05-0024-02

2013-08-28

王镇江(1961-),男,广西柳州人,高级工程师,主要从事模具成型设备的教学和科研工作。