电气石陶瓷制备中相关问题探讨

2013-06-08曹南萍

曹南萍

(江西省萍乡工业陶瓷技术中心,江西 萍乡 337000)

1 引言

随着我国可持续发展战略的贯彻实施,特别是以人为本理念的深入人心,电气石这一具有保健和环保功能的矿物材料越来越受到广泛重视。但以电气石原矿的颗粒或粉末来应用,存在诸多问题。例如,以粉末来优化饮用水、饮料和治理污水、废水,虽然粉末具有比表面积高、处理水效率高的优势,但粉末与水浑然一体,影响水体的澄清度,且电气石粉末也无法回收再利用;又如以电气石颗粒原矿来处理水和产生空气负离子,存在效率不高,易破碎的问题。为此,人们把电气石矿物加工制造成具有各种形状、规格,且有优异机械强度、良好耐腐蚀性能、较高比表面积的陶瓷制品(如电气石陶瓷球、电气石陶瓷日用品和装饰物、电气石陶板、电气石泡沫陶瓷[1]和蜂窝陶瓷[2]等),用于饮用水和饮料的优化、废水和污水的治理、产生负离子、辐射远红外线、屏蔽电磁辐射等。然而,由于制备工艺存在一些问题,致使制出的电气石陶瓷产品的性能、寿命普遍不理想,影响到电气石产品的广泛推广及应用,未能发挥出电气石的固有功能,也浪费了宝贵的资源。

针对我国当前电气石陶瓷生产中存在的问题,结合生产实践经验和最新的相关科研成果和理论,本文对电气石陶瓷生产的几个关键环节进行了阐述,目的是抛砖引玉,交流技术及经验,以促进我国电气石陶瓷产业的发展。

2 电气石陶瓷制备中的相关问题探讨

2.1 科学设定烧成温度和烧成气氛

许多结晶物体在一定温度下存在,超过一定温度即转变为另一种晶体或熔化成为非晶态。有些晶体的晶相转化是可逆的,如а-石英与β-石英在573℃的转变就是可逆的;有些是不可逆的,如γ氧化铝在1150℃以上转变为α氧化铝,低于1150℃时α氧化铝不再回复转变为γ氧化铝;又如堇青石,在1450~1470℃以上就熔化分解为莫来石和玻璃相,温度降低至常温也不会再形成堇青石了。电气石晶体也和所有晶体一样,在不同温度、压力、气氛条件下,会发生各种反应、转变,包括晶胞长大、分解、晶相转变、熔融等,伴随着这些变化,电气石的一系列性能也将发生重大变化。通过深入、系统的试验、检测,已证实了这一点。

国外早在20世纪50年代初,就开始对电气石加热过程中的变化进行研究,发现超过一定温度,电气石晶体发生本质性变化,性能也随之消失。如日本的Nakmuta等[3]在1992年的试验就证实,经900℃以上热处理后,电气石的天然电极性消失,且不能恢复。

近年来,我国的许多学者[1,4-7]利用DTA-TG(差热—热失重)、XRD(X-射线衍射)、SEM(扫描电镜)、红外吸收光谱、穆斯堡尔谱、FTIR、RAMAN光谱等尖端仪器和先进手段对电气石做了深入、系统的研究,探求到电气石的特征和本质规律,总结出如下结论:电气石在超过900℃时,将发生晶型转变、分解,温度进一步提高将熔融为非晶态(玻璃),电气石的一系列优异性能将弱化以致丧失,这就限定了电气石陶瓷不宜在900℃以上的温度烧结。

考虑到电气石在高温下还会在助熔剂中碱金属离子(K+、Na+等)和碱土金属离子(Ca2+、Mg2+、Ba2+等)的作用下熔融和溶解,为保险起见,宜将电气石陶瓷的烧结温度选定在850℃以下。另外,还原烧成有利于电气石中Fe的稳定,不致于在烧成中被氧化为Fe2O3,使电气石功能减弱,FeO也有利于水体优化。从陶瓷烧成的角度看,还原烧成更有利于坯体烧结致密[8]。因此,在电气石烧成过程中,宜采用还原焰烧成。

2.2 选用不溶于水的低温熔剂

陶瓷是由结晶物质、玻璃态物质和气相构成的复杂系统,这些物质在数量上的变化,对陶瓷的性质有着一定程度的影响。为实现低温烧结,陶瓷生产普遍使用了助熔剂,助熔剂在烧结过程中会熔融成为熔体(液相),将电气石、粘土的煅烧产物等环绕、包围,冷却后成为玻璃(固体),把各种组分胶结、固化为一个高强度、耐腐蚀、高刚性的、有固定形状、具有使用功能的产品,可见助熔剂在所有陶瓷中都具有极端的重要性。电气石陶瓷坯料使用的助熔剂熔点低,则电气石陶瓷的烧结温度也低,如果烧结温度低至500℃以下,那么电气石陶瓷的效能可以全部得到保持和发挥;助熔剂对粘土的熔融、溶解效应越强,则助熔剂的配加量可以更少。鉴于上述情况,电气石陶瓷配加的助熔剂宜优选高效助熔剂。

为了满足850℃以下低温烧成电气石陶瓷,助熔剂的熔点必须在850℃以下(越低越好),并且助熔剂高温熔化后要与电气石及其他配料(如粘土)有良好的润湿性。目前有许多低温助熔剂可以满足上述要求,如三聚磷酸钠熔点622℃、水玻璃熔点650℃左右,硼酸在450~500℃熔化,但它们都溶于水,以致在普通陶瓷的低温烧成试验中并不采用,原因是陶瓷坯体在干燥和烧成过程中,水分会由坯体内部向坯体外部和表面扩散,由于三聚磷酸钠、水玻璃、硼酸等都溶于水,在干燥过程中,它们就随水分子一同向陶瓷制品的表面富集,造成坯体内部熔剂成分少,而坯体外表成分高。烧成时,坯体表面会因低熔物过多而烧熔化,甚至过烧起泡,内部因为熔剂流失减少而未烧熟,致使陶瓷达不到强度要求。

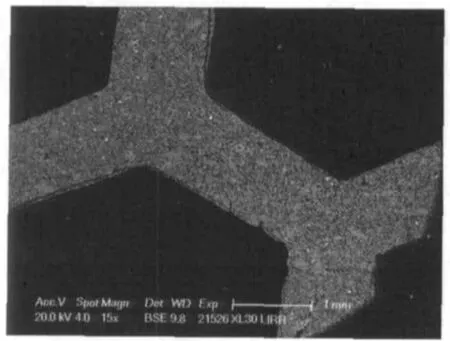

一些工厂采用上述溶于水的助熔剂来制造电气石陶瓷,结果产品的功效不高,原因就在于:在干燥、烧成脱水过程中,更多的低温助熔剂富集于电气石陶瓷坯体的表面,富集的低熔物烧结后遮盖住瓷体中的电气石,降低和弱化了电气石应有的效力,同时还由于表层物与内部物的成分不一致而导致烧成时收缩不一致,造成“离壳”现象。下图是笔者曾经用水溶性熔剂掺入电气石坯料中来制备整体式电气石质蜂窝陶瓷时出现的情况。

蜂窝陶瓷产品的离壳现象

因此,必须选用不溶于水的低温熔剂。将原料通过合理的配料,再预烧、熔融制成熔块,既可以提高助熔效果,又可以解决熔剂溶于水的问题,此种工艺方法已被电真空、陶瓷、砂轮行业广为采用,当然也可以在电气石陶瓷的生产中运用。这里制备熔块,关键是配方要科学、合理,如果配方不合理,那就会像水玻璃那样,即使熔融制成了熔块,也会溶于水。特别是要考虑电气石原料B、Fe、Mg、Li含量高的特点,制备以Li2O-MgO-B2O3-SiO2-Al2O3为主的助熔熔块。这样做的好处是:①熔剂成分中含有与电气石组分相同的Li2O-MgO-B2O3,致二者亲和性好,能相互粘结,易烧结致密化;②使电气石不易溶解于助熔剂高温熔融后所形成的玻璃相中,保持电气石晶型完整。这是由于助熔剂高温熔化后形成的玻璃相中富含大量的与电气石组分相同的Li2O-MgO-B2O3,这对电气石而言液相是过饱和的,它使电气石不易溶解于玻璃相中。此举可确保电气石晶型不被破坏,有利于电气石功能的发挥。

2.3 精细加工处理原料

实践证实,电气石颗粒越细,电极性、红外辐射性越强[9-10]。在相同配比情况下,电气石颗粒细,则电气石陶瓷的功能更强,或者以较少的电气石配比,通过细磨、分散来达到高配比电气石制备出的电气石陶瓷的效果。例如,笔者经过试验发现,坯料中配入38%的1500目电气石粉制备出的电气石陶瓷,其负离子发射量达到了1370个/cm3,而用42%的325目的电气石配比制备出的电气石陶瓷,其负离子发射量仅有1090个/cm3。其原因有两个:①电气石颗粒变小,电场强度增加;②充分分散的电气石颗粒与电气石陶瓷中的其他原料混合,避免了电气石颗粒因团聚而使电气石正、负电荷复合,削弱电极性。

因此,在加工粉碎和混合由电气石与粘土、助熔剂组成的电气石陶瓷坯料时,应确保有充足的球磨时间,以充分磨细并使各组分原料混合完全,必要时可以采用二次湿法球磨工艺:先加入电气石粉进行第一次球磨,再配加其他原料。充分研磨、混合对于确保产品质量,极致发挥电气石功能,以及改善电气石陶瓷制品的机械强度、抗腐蚀性能是十分必要的,同时,超细粉碎原料还有助于降低烧成温度[11-13]。

目前很多厂家使用细粉配料、干法混合的方法来制备坯料,这是很不科学的。原因是干法混合不足以使电气石、粘土、助熔剂等充分分散,各组分原料存在团聚,特别是电气石未充分分散,使电气石正、负电荷复合,削弱电极性,致产品整体性能下降;如果粘土未分散开,与其他组分未充分混合,则成形性能不良;在半成品中粘土局部浓度高的部位收缩大,粘土局部浓度低的部位粘结性不够,均易使产品开裂;如助熔剂未与其他组分为充分混合,则烧结时个别部位熔接成团、过烧起泡,个别部位又生烧无强度。这种简便的做法虽成本低,但生产工艺和产品性能均无稳定的保障,实不足取。

在具体生产过程中,对于电气石、粘土、助熔剂等粉体的细度>250目的原料,按最紧密堆积原理计算配比,用直径10~40mm的高铝耐磨瓷球作研磨介质,再配用高效分散剂和消泡剂,按料∶球∶水比例为1∶2~4∶0.5~0.8投放原料、研磨介质和水,使用普通球磨机球磨20~30h,即可将坯料加工到微米级颗粒。如用搅拌磨(立式磨)、振动磨则还可将坯料加工到微米—亚微米级。

2.4 合理确定各组分原料配比

电气石陶瓷坯料至少应包含三种组分:主体原料(电气石)、烧结助剂(熔剂)、成形助剂(粘土)、视情况可以酌情加入麦饭石、硅藻土、沸石等,以优化、扩充电气石陶瓷的功能。

电气石作为电气石陶瓷的主体原料,是使电气石陶瓷具备诸多功能的关键原料,必须予以充分的保证,一般不能低于8%~10%,低于此比例,电气石的性能不足以发挥;电气石的配料比例也不是越高越好,电气石配入量过高,则电气石颗粒不会被其他组分分散、隔离开来,致使电气石颗粒团聚,每个颗粒上的正、负极与其他电气石粒子的正、负极复合而降低电极性,同时,电气石配入量过高,不能确保粘土、熔剂有足够的加入量,从而无法满足成形、烧成工艺要求。综合各种因素,电气石加入量最高不要超过80%。

粘土提供坯料的悬浮性、可塑性和粘结性,以便确保混合、磨细后的坯料泥浆在存放、输送和脱水过程中不沉淀,以满足成形工艺和后续干燥、修坯、搬运、装烧的要求。根据粘土性能的不同和成形工艺方案的不同,选择合理的粘土加入量。例如,干压成形则粘土配入量只要4%~7%即可,而对于湿法可塑成形,则粘土添加量须超过16%,对于可塑性不高的粘土,则比例还应增加至25%~30%。

熔剂是指烧结时可以熔融成流动的熔体,充填坯体颗粒间空隙,并能促进熔融其他矿物的原料,熔剂在烧成冷却后固结为玻璃体,将各组分原料牢固结合成为一个整体。不加助熔剂的陶瓷坯料也可以烧结,但主要是固相烧结,需要很高的烧成温度。加入熔剂则可以在较低的温度下实现陶瓷烧结致密化、固定化和具备理想的机械性能、电极性能和耐化学侵蚀性能等。在电气石陶瓷体系中,对于致密化程度和机械强度等要求高的产品,熔剂使用量要适度加大,如在配料时加40%~45%的熔剂,而对于要求有较高孔隙率的多孔陶瓷来说,则熔剂的配比可以降低一些,如加入10%即可。

3 结语

尽管我国是最早发明陶瓷的国家,但制备电气石陶瓷仍然是一个全新课题。在传承传统陶瓷技艺的同时,还需要创造新配方、新工艺,特别是要开发超低温、对电气石无损(不溶解电气石)的新型助熔剂和加工工艺、装备,这样才能促进我国电气石陶瓷的健康发展,同时又可推动中国陶瓷产业的转型升级。

[1]罗绍华,唐子龙,闫俊萍,等.电气石基网眼多孔陶瓷的制备及其对甲基橙的吸附和降解作用[J].硅酸盐学报,20 05,33(10):1231-1236.

[2]曹南萍,南小英,黎荣奎.在蜂窝陶瓷通道表面上烧结电气石薄层[J].中国非金属矿工业导刊,2005(6):43-45.

[3]NAKMUTA T,KUBO T.Tourmaline group crystals reaction with water[J].Ferroelectrcs,1992,37:13-31.

[4]冀志江,梁金生,金宗哲,等.热处理电气石的物相转变[J].矿物学报,2002(2):280-284.

[5]汤云晖,马生,吴瑞华,等.Mg-Fe电气石的热膨胀与相变[J].矿物学报,2002(4):383-386.

[6]张多,任飞.功能材料电气石的物理结构与性能关系研究[J].功能材料,2009,40(S1):813-816.

[7]刘来宝,何登良.电气石的热处理及显微结构特征[J].材料热处理学报,2012(3):16-21.

[8]西北轻工业学院.陶瓷工艺学[M].北京:轻工业出版社,1980:303-307.

[9]李雯雯,吴瑞华,刘贞.电气石超细粉碎机械力化学效应研究[J].硅酸盐通报,2010(1):66-71.

[10]杨如增,徐礼新,廖宗廷.黑色电气石红外辐射与晶格缺陷及粒径的关系[J].同济大学学报,2001(12):1458-1461.

[11]南京化工学院,陶瓷物理化学[M].北京:中国建筑工业出版社,1981:297-298.

[12]张立德.超微粉体制备与应用技术[M].北京:中国石化出版社,2001:276-283.

[13]关振铎,张中太,焦金生.无机材料物理性能[M].北京:清华大学出版社,1992:81-83.