排气扇叶片成型模的特殊加工方法

2013-06-06赖远雄

赖远雄

(佛山市三水区工业中等专业学校,广东佛山 528100)

1 叶片成型工艺分析

16英寸工业排气扇叶片零件如图1所示。

图1 叶片零件示意图

该叶片采用0.8 mm厚的板材,在成型前,叶片的外形和三个安装孔已经加工好,而成型工序需要对叶片进行弯形和环形加强筋冲制,要求一次完成。叶片加强筋尺寸5 mm×3 mm,叶片弯曲半径250 mm。

2 成型模具的加工

为了加工此叶片,设计了一套模具,如图2所示。

图2 成型模具示意图

这套成型模具结构较简单,能基本满足叶片的成型加工工艺要求。在加工和使用过程中,有以下几个特点。

(1)由于凹模和凸模包含了曲面和加强筋,虽然精度要求不高,但为了加工方便,在加工过程中,使用数控铣床对凹模和凸模分别进行形面加工。

(2)由于用到数控铣床,编程较复杂,因此整个模具的加工成本较高[1]。

(3)在使用过程中,模具的加强筋部位是易磨损部位,磨损时,需要对凹模和凸模重新进行数铣加工,修模时间长,影响了正常的生产,增加了生产成本[2]。

针对这些情况,对该成型模具进行了分析,充分运用现有的设备对模具进行加工,采用一种特殊加工方法。

3 特殊加工方法

该模具的重点是加强筋部位,而其加工精度要求又不高,因此可以考虑用数控铣床以外的设备来加工,要求加工和维修方便、简单,成本低廉。

经过分析研究,采用了现有的设备——数控线切割机对模具的凹凸模进行加工。采用的线切割机是DK7725,最大切割厚度是250 mm,加工表面粗糙度Ra ≤2.5,完全能满足加工要求。

3.1 凹凸模下料

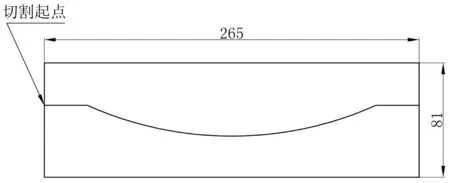

模具采用尺寸为265 mm×210 mm×81 mm的坯料,材料为Cr12模具钢。需要一次线切割完成凹模和凸模的下料,如图3所示。

图3 凹凸模下料示意图

在线切割完成后要对凹模和凸模分别进行相应的孔加工,之后进行常规的热处理[3],方法是980 ℃加热油冷淬火,220 ℃恒温回火4 小时以上,最终硬度达到HRC58~60。

3.2 凹凸模线切割加工

如图4、图5 所示为线切割加工时的穿丝孔位置,穿丝孔直径ϕ 3 mm。线切割时采用ϕ 0.12 mm的钼丝,要注意工件的装夹和切割的顺序,尽量减少工件的变形。

图4 凸模线割示意图

图5 凹模线割示意图

经过线切割加工,得到如图6 所示的凸模件1、2、3,如图7所示凹模件1、2。

图6 凸模件1、件2和件3

图7 凹模件1、件2

3.3 凸模和凹模的钳加工

线切割完成以后,需要对凸模和凹模分别进行钳工的手工加工,即对凸模件2 加强筋部位进行手工打磨,按照叶片工件要求打磨出R2.5的圆弧;对凹模件1 和件2 加强筋部位打磨出R0.5的圆弧。

图8 模具装配示意图

3.4 模具装配

模具安装如图8所示,凸模由件1和件2、件3 装配组合而成,其中件2 用环氧树脂粘结和填充,使其突出2 mm,作为加强筋部位。从理论上讲,凸模经过线切割加工后,三件配合存在0.28 mm的间隙,但实际上,件2切割出来后有微量的变形,装配时刚好能够抵消这个间隙,形成较紧密的配合,由于叶片零件加强筋部位的精度要求不高,因此完全符合工艺要求。凹模由件1和件2装配组合而成,要求通过凸模来定位装配。

3.5 修模方法

在生产中,当模具出现磨损后,可进行适当的修整。该模具主要的磨损位置是加强筋部位,可将凸模件2 拆出重新打磨,装配时调整好其伸出距离即可。而当凹凸模曲面出现磨损或变形时,可重新对其进行线切割加工,注意加工量要尽量小。由此可反复用相同的方法进行修模,从而把模具的成本降到最低[4]。

4 结束语

在生产中,通过对该模具加工方法的改进,取得了良好的效果,使得加工和维修变得简单方便,模具加工的成本降低,从而提高了生产效益。而对于类似需要冲制加强筋的零件,也具有很好的借鉴意义,同样可以用这种方法加工模具。

[1]陈万林.实用模具技术[M].北京:机械工业出版社,2000.

[2]靖颖怡.模具制造工艺装备及应用[M].北京:机械工业出版社,1999.

[3]单岩,夏天.数控线切割加工[M].北京:机械工业出版社,2004.

[4]张晓林.模具结构与设计基础[M].北京:机械工业出版社,2000.