我国汽车零部件再制造现状与发展研究

——以发动机再制造为例

2013-06-05周丹

文/周丹

【机动车专栏】

我国汽车零部件再制造现状与发展研究

——以发动机再制造为例

文/周丹

本文阐述了国内外再制造汽车发动机等零部件产品的现状,根据我国汽车保有量、增长率、再制造利用率等因素预测我国汽车发动机等零部件再制造的未来发展,并结合我国现行相关再制造政策法规,分析再制造带来的社会和经济效益。

再制造 政策 法规 标准 发动机 零部件

再制造是废旧产品高技术修复、改造的产业化过程。它针对的是损坏或行将报废的零部件。在性能失效、寿命评估等分析的基础上,进行再制造工程设计,采用一系列相关的先进制造技术(如表面修复工程等),使再制造产品在质量、节能和环保等各方面的性能达到或超过新品。再制造可使废旧资源中蕴含的剩余价值得到最大限度的开发和利用,是促进废旧产品资源化的最佳形式和首选途径。有专家统计,全球每年通过再制造节约的能源与5个中型核电站的发电量相当;再制造在减少原材料、能源消耗的同时,还大量减少了废弃物对环境的污染和回收、处理费用;再制造产品所需能源只是生产新产品所需能源的50%左右。发展再制造产业,特别是汽车产品的再制造,对我国实现循环经济、推动节能降耗、建设节约型社会、实现资源的可持续性发展等方面都具有重要意义。

一、国外再制造汽车零部件产业规模

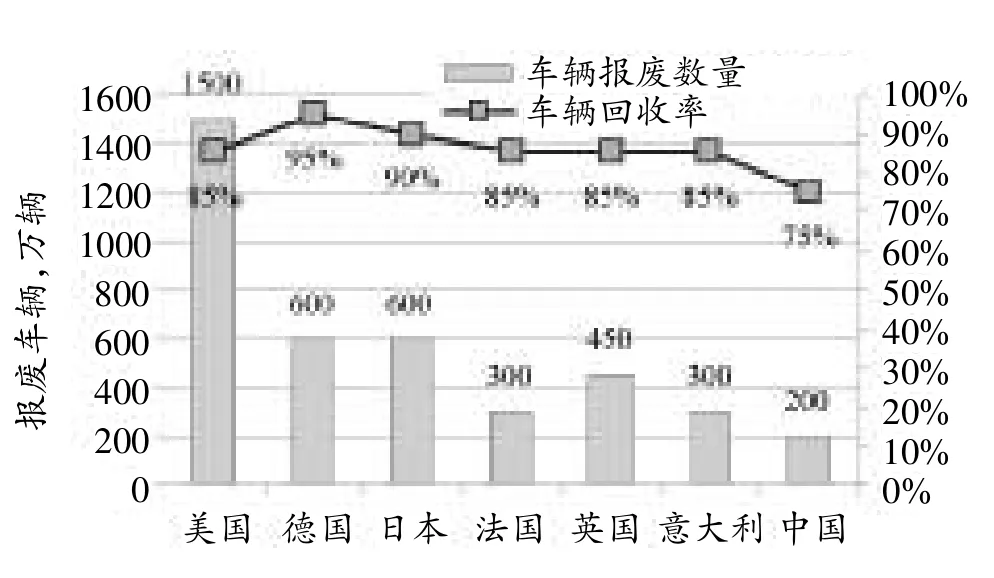

欧美的再制造工程已深入到汽车、工程机械、工业设备和国防装备等各个领域。汽车零部件再制造产业比例占56%,已经发展成为一个巨大的产业,在技术标准、生产工艺、加工设备、供应、销售和售后服务方面己形成一套完整的体系,积累了成熟的技术和丰富的经验,形成了相当的规模。如北美发动机再制造协会就是一个专业的发动机再制造组织,拥有160余个会员;世界著名的汽车制造厂(如通用、大众等)都有自己的发动机再制造厂,或者与其他独立的专业发动机再制造公司保持固定的合作关系,以对旧发动机进行再制造。再如,美国通用汽车在整车停产的2~3年后一般不再生产新的发动机和变速箱产品,售后市场的备件均采用再制造产品;在德国,大众公司近50年以来累计生产再制造发动机720万台,近年来在售后服务系统销售的再制造发动机与新发动机的比例达9∶1,而且再制造发动机的市场份额还在持续增长。世界各国每年车辆报废数量及相应的回收率可见图1。

图1 世界各国每年车辆报废数量及相应的回收率

二、国内再制造汽车零部件行业前景

近年来,我国汽车产销量、汽车保有量以及报废量急剧增长。据中国汽车工业协会统计,2012年我国汽车年产量达到空前的1 927万辆;据公安部交通管理局统计,2012年我国汽车保有量已经超过1.2亿辆。按3%~5%的理论报废率来计算,每年报废量将超过360万辆,这一数据还不包括工程机械、矿用车辆等。

据中国汽车工业协会统计,2012年我国汽车产量已远超美国,美国同年的汽车产量为1 032万辆,而我国汽车产量为1 927万辆。相对于新品制造,再制造产品成本只有50%,节能60%、节材70%。按发达国家再制造零部件率的70%保守计算,其对循环经济贡献价值是相当可观的。

按保有量增长率10%、报废量10%估算,2019年我国汽车保有量可达到2.13亿辆。随着制造汽车零部件认证的深入,我国汽车报废率也将随之增长,按汽车再制造率从5%增长到80%来预计,2019年我国机动车报废量约为640万辆,再制造量为511万辆,预计未来数年我国汽车报废量和汽车再制造量可见图2。

图2 未来数年我国汽车报废量和再制造量预计图

再制造的经济效益和社会效益十分巨大。与相关制造业比,再制造业的就业人数是其2~3倍。以发动机为例,通过对1万台废旧某品牌发动机零部件损坏情况的检测分析表明,可直接使用的主要零件数量上占23.7%、价值上占12.3%、重量上占14.4%。对这些零件的循环使用,可以完全免除原始制造中金属生产、毛坯生产制造、后续切削加工和材料处理等过程,因而资源环境效益好;另一部分是零件的疲劳寿命仍可保证整机使用一个寿命周期,只是表面出现局部磨损、腐蚀、划伤和压坑等缺陷,通过再制造加工,可以使零件在尺寸和性能上达到新品的水平,其中一些易损件,还可以通过表面工程技术使其寿命延长,性能优于新品。这一类零件占发动机零件总数的62%,零件总重量的80%,零件总价值的77.8%。

按照上述情况进行测算,再制造1万台该品牌废旧发动机耗能1.03×107kWh,与再循环相比,其耗能仅为其1/15;与新发动机制造相比,可以节省金属7.65×103t,回收附加值3.23亿元人民币,提供就业岗位500个,并可节电1.45×108kWh,获利税0.29亿元人民币,减少CO2排放600 t。由此可见,实施绿色再制造对于促进循环经济发展、节能、节材、再就业和保护环境等方面具有重要意义。

以国内某再制造企业为例,分析再制造汽车发动机带来的经济效益和社会效益。按照目前的表面再制造技术、先进的生产工艺管理,该企业已实现旧件利用率超过90%,不可再制造部分资源化比率大于90%,万元产值工业固体废物处置量小于10 kg,基本实现了再制造全过程无废水、废气排放。从表1中可以看出某品牌废旧发动机的循环使用情况。

表1 某品牌废旧发动机循环使用情况统计(%)

我国再制造汽车零部件产业规模和社会经济效益尚未显现。目前,全国废旧回收发动机中只有约5万台用于再制造,创造的综合效益(如再制造回收附加值近15亿元人民币、直接再用金属3.5×104t、提供就业岗位2 500个、利税1.5亿元人民币、节电7×1011W/h)与国外的经济效益、社会效益差距较大。若我国报废回收的发动机80%用于再制造,按照前面的预计,2019年我国的汽车可再制造量可达到4 000万台以上,那么再制造汽车零部件将带来的效益是目前的800倍,再制造汽车零部件产业虽有如此巨大的经济效益和社会效益,但在我国目前还没有得到很好发展。

三、制约我国汽车零部件再制造产业发展的因素及解决途径

①政策制约

2001年国务院发布《报废汽车回收管理办法》,当时是为了保护人民群众的生命财产安全,推动汽车工业健康发展,加强对报废汽车回收的管理,保障道路交通秩序,规范报废汽车回收活动。例如,该办法中规定拆解的发动机、变速器、前后桥和车架等“五大总成”应作为“废金属交售给钢铁企业作为冶炼原料回炉”。如今,这一规定使再制造企业面临“无米下锅”的局面,尽管我国报废车数量多,但零部件再制造行业基本处于没有旧件可收的尴尬境地。同时,我国对从国外进口二手车和废旧汽车零部件也有明确限制,想要从进口途径合法取得旧件进行再制造,同样不太可能。报废汽车及部件回收企业与车辆制造和再制造企业未形成良性循环。

②企业投入再制造产业的积极性不高

由于我国相关政府部门还没有针对再制造企业和再制造产品等方面做出明确的规定,现阶段,再制造企业的合法性经常遭到职能部门的质疑,再制造产品经常被作为假冒产品处理,从中可以看到在生产许可、生产准入、市场准入的标准、法规及政府监管制度等方面有一系列需解决的问题;同时,由于我国目前还没有开放汽车零部件废旧件的自由流通市场,正规的再制造企业获得旧件很困难,企业只能从汽车维修市场收购一些故障件作为再制造原料,远远不能满足生产和市场的需求;另外,再制造发动机的安全性能等无法保证,机动车注册监管部门对再制造发动机等关键部件存在注册变更审批等管理难度,没有可采信的方式来证明再制造。

③社会信任机制尚未确立,再制造产品难以推广

尽管提供安全可靠的产品是企业应尽的社会责任,但现在汽车维修市场很不规范,零部件质量参差不齐,时常有假冒伪劣产品充斥其中,而大部分消费者无法辨认真伪,故消费者对零部件的质量是否可靠比较担心。在对消费者的调查当中了解到,有78.1%的人因为担心质量问题而不愿购买再制造汽车零部件,也就是对使用再制造产品的了解和信任度不够,不大力宣传再制造产品,市场将很难推广。

再制造汽车发动机产业没有良好运转这一核心问题,使再制造产品的推广和应用缺乏社会诚信和产品质量保障,陷入了消费者不能放心购买再制造产品,企业不敢大力投入再制造产业的恶性循环之中。

经各方面专家和产业界的共同呼吁,2009年已向商务部提交了《报废机动车回收管理条例》修订草案,其中做出很多关于再制造零部件方面的修订,例如:拆解的“五大总成”不得直接使用,应交售给冶金企业作为冶金原料,或按国家有关规定用于再制造,但再制造后只能用于机动车维修,并应当在显著位置标明为再制造产品。

2010年2月,国家发展改革委、国家工商管理总局联合发文,宣布正式启用汽车零部件再制造产品标志。该标志在国家发展改革委确定的汽车零部件再制造试点企业率先使用,汽车零部件再制造试点结束后,将在全国范围内推广使用。

在不久的将来,国家将陆续取消对于发动机、变速箱等部件再利用的限制。在这一政策背景下,当前急需解决的核心问题就是再制造产品市场推广所需的诚信体系建设。若以国家强制性认证为核心,以信息系统建设为纽带,以认证、注册管理、缺陷召回等管理手段为依托来建立再制造产品社会保证体系,那么再制造产品的认证结果可得到消费者、生产者和政府监管等各方的采信。

只要解决了以上问题,我国再制造汽车零部件产业将逐步进入良性循环发展轨道,并能迅速健康地发展。

①以产品认证信息为核心,建立再制造发动机等核心安全部件的管理信息系统。为了使汽车零部件再制造业真正得到科学的可持续发展,构建节约型社会,有效利用废旧汽车零部件资源,促进汽车零部件再制造产品的流通和使用,建立再制造产品管理控制体系是非常必要的。再制造零部件产品从回收、清洗、再制造到装机重新进入市场,整个过程将会遇到很多问题,包括市场准入、流通渠道、标识、售后服务和市场监管等。如何真正地使再制造零部件的产品质量为广大消费者所认可,必须建立严格的再制造零部件管理体系。

②提升再制造领域核心技术竞争力。一是加大关键技术攻关,尽快完善再制造产业技术链条。虽然,我国在再制造关键技术上取得了显著突破,部分技术已产业化,但由于企业的生产工艺不同,使得技术需求不同,还需加强研究。二是建立国家再制造工程研究中心,加强技术研发和成果转化推广。应依托从事再制造研究的国家实验室和再制造骨干企业,建立国家再制造工程研究中心,走产学研一体化的道路。加强成熟技术的产业化推广,制定再制造质量标准及产品的资质认证,为国家决策提供技术政策支持。三是组织关键技术设备生产产业化,抢占国内外市场。建议组织部分制造企业和科研单位梳理关键技术设备生产流程,尽快实现关键技术装备(如纳米电刷镀、等离子喷涂等)的批量化生产,供应相关生产企业。

③加大宣传引导力度,政府发挥示范带头作用。继续加大宣传力度,在销售网络和终端用户范围内推广和普及再制造产品的知识。结合资源节约、发展循环经济和建设节约型社会的系列活动,用生动事例宣传再制造在建设节约型社会中的地位和作用,正确引导社会各界尤其是领导干部、新闻媒体对再制造的认识,宣传再制造产品等同于新品,鼓励消费者使用再制造产品。按照法律要求,各级政府机关带头采用再制造产品,为公众做表率。相关高等大专院校开设再制造方面课程或学术讲座。对企业相关工程技术人员进行专业培训,为壮大再制造产业提供有力保障。

[1] 徐滨士,刘世参,史佩京,等.汽车发动机再制造效益分析及对循环经济贡献研究[J].中国表面工程,2005(1):2-7.

[2] 徐滨士,朱胜,王海斗.再制造工程及其失效分析[J].金属热处理,2007,32(z1):1-5.

This paper described the current situation,both domestic and oversea,of remanufacturing of automotive engine part products.The paper predicted the future trend of domestic automotive engine part rebuilding based on factors including China's car ownership,growth rates, and utilization level of remanufactured parts.Taking China's existing relevant remanufacturing policies and regulations into consideration,the paper analyzed the social and economic benefits of remanufacturing.

Remanufacturing;Policy;Legislation;Standard;Engine;Parts;Current Situation;Developing

(作者单位:国家机动车产品质量监督检验中心(上海))