油田数字化计量站控制简介

2013-06-04北京安控科技股份有限公司刘静波

北京安控科技股份有限公司 刘静波

1 油田量油的概念

在油田生产中,对油井进行单独计量的过程叫做量油。通过量油可以计算出单口油井的产油量。

油田在量油后,通常产生三种结果:日产液量、日产油量、日产气量。

油田通过量油结果的历史数据可以分析出油井的生命周期,产能,并相应地采取注水等措施来增加产量。

2 油田量油的传统方式

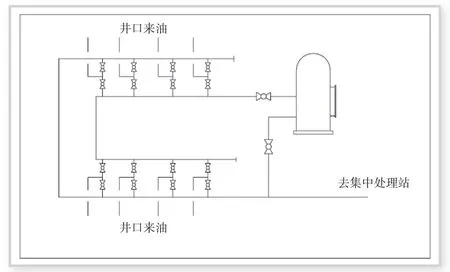

传统的计量站内设备有:出油阀(排油阀、两通阀),若干个三通阀(接入每口油井),气液分离器,可视液位计等,如图1所示。

图1 传统计量站示意图

油田量油传统的为人工手动操作量油,量油过程如图2所示。

图2 量油过程示意图

每个油井管汇上均安装两个两通球阀。一个在计量位进入计量设备,另一个在生产位则不经过计量设备,直接向集中处理站方向传输。

需要计量时,手动打开计量位球阀,关闭生产位球阀将油井的来油改入分离器进行气、液两相分离再将分离器两通阀手动关闭,使分离器液位上升。

观察可视液位计,当上升到某一液位时,按下手中秒表开始有效计量时间的计时,观察含水分析仪当前的含水率和进入分离器端的气体流量计的气体总量。当液位上升到液位计一定高度时,停止有效计量时间的计时,并观察气体流量计此时的气体总量。进入压油过程,将分离器的两通阀打开,油水混合液通过油井产气将分离器内压力升高压出,或通过排油泵将混合液抽出,分离器液位下降。

当油水混合液从分离器中排出后,压油结束,将当前计量井的计量位球阀关闭,生产位球阀打开,让原油直接输出。

操作人员根据分离器容积和计时时间,可以计算出该油井日产液量,结合含水率或原油密度,可计算出该油井的日产油量;气体通过气体流量计计时时间所产生的气体总量折算出该井的日产气量。

3 自动计量系统的总体结构

油田数字化建设的目的是通过数字化建设进一步降低广大员工的劳动强度,对于突发性事件能及时响应报警,并能迅速指出问题原因,提高现场人员和设备的安全性。在传统的计量站操作过程中,由于阀门过多,人工操作过程繁琐,为此提出了自动化计量系统,来解决操作难这一问题。

3.1 自动计量系统的设计

自动化计量控制系统应该具有以下功能:

数据采集功能

包括计量工艺流程温度、压力、液位、天然气浓度、含水率、注水流量等。

倒井控制根据中控室的操作指令,通过现场机柜自动控制两通阀的打开和关闭或三通阀的计量位、生产位。

计量控制

某一个油井切换到计量位后,根据液位计远传的液位信号自动控制压油阀的开、关,完成一定时间或一定罐次的计量。

计量计算

计量过程结束后,自动计算出液、油、气的日产量。

3.2 自动计量系统的构成

自动计量系统主要由:控制器、被控对象、执行机构和变送器四个环节组成。

其中以北京安控科技发展有限公司开发的Super E50主控制器和I/O模块为代表,组成了自动化系统的核心。Super E50 系列RTU 是安控科技集多年的控制系统开发、工程经验设计的新型模块化RTU 产品,可实现对工业现场信号的采集和设备的控制。该产品采用了32 位处理器和高效的嵌入式操作系统,整个系统功能强大、操作方便、集成度高,不仅能完成数据采集、定时、计数、控制,还能完成复杂的计算、PID控制、通讯联网等功能,其程序开发方便,可与上位机组成控制系统,实现集散控制。Super E50 系列RTU 产品具有多种配置和可选功能,可根据工程的实际需求,设计开发成各种控制系统。

改进现场计量工艺,选用先进可靠现场电气设备,例如液位计和压力表需要换成带有传感器的设备,安装电动三通球阀,如图3所示。

图3 现场设备图

4 自动计量系统的特色

自动计量系统将传统的手动控制变为自动控制,例如操作人员不需要手动开关阀门、掐表计时、人工计算等,一切都在系统中完美执行。

4.1 基本功能

自动化计量系统可以通过人机界面操作现场设备,只需轻点一下鼠标,就可以实现现场开关阀门操作。

实时观察现场管道的压力温度等参数,一目了然,随时掌握现场情况。

4.2 自动量油

自动量油系统计量过程与人工计量相比,手动改自动,人算改机算。

4.2.1自动排序

自动排序可以设置将需要计量的所有油井进行大排序。通过排序,系统自动按照排序优先级进行量油,当一口井计量完成后,自动寻找排序设置中的下一口井进行量油,整个过程无需人工干预操作即可完成。

有些油井属于间出井,用传统的方式计量并不准确,针对这种情况,在自动排序设置中可以针对间出井设置计量罐数,通过在不同的时间计量若干罐数取出产液量的平均值,可以接近这种间出井的实际日产量。

4.2.2系统兼容

虽然各个计量站的基本工艺相同,但是油井数、注水井数、采集点数往往有很大的差别。因此一个完善的计量系统可以根据不同情况做相应的设置。

系统可以设置三种压油方式,一般情况下用平衡罐自然排油,但是对于产气量小的油井,仅靠自然排油往往无法完成压油。因此在压油阶段将天然气出口电动阀关闭,从而使分离器内压力升高,将分离器中的液体向下压出去。对于产气量特别小甚至无气的油井,靠憋压排油往往也无法完成压油。因此在压油阶段打开压油两通阀的同时,启动管道泵,强制将分离器中的液体排出去。

油田上有些油井开采过程中伴有向管道中掺水,以达到稀释加热油品的工艺,此计量系统设置有自动计算掺水量的功能。系统将提供一个掺水对照表,用户只需将每个掺水流量计与油井的管道对应起来,当计量油井时,系统自动根据表中设置的掺水流量计进行累计求和,计量完成时根据计量时间折算出一天的掺水量,进而算出更加精确的油井产液量。

根据不同地区的不同计量站,系统提供丰富简洁的配置窗口来设置是否有进气阀,是否有出气阀,计量结束时是否关闭出油阀、气阀,设置压油压到下液位时是否延时压油时间防止罐内压力不平衡以致反液的情况发生。

4.2.3精确计算

在油井开采过程中,开采出来的往往不是纯油,其中含有一些气体和水,要想精确地算出油井一天的产量,就要设法检测出油井含有的水量和气量。在上油阶段,当单井原油流经气体流量计时,系统开始检测气体的瞬时流量并加以累计,上油结束时,自动计算在上油过程中的产气量,在压油阶段,当分离器原油流经含水仪和出油阀时,系统根据含水仪输出信号变化在每一秒钟进行自动求和与计算平均值,当压油结束后,根据计算出来的平均含水率和产气量来算出单口油井一天实际的产液量、产油量和产气量。

4.4 报警处理

在计量站进行油井生产计量过程中,往往伴有一定的危险性。

由于全程管道为密闭性,并且经常性的操作阀门,容易导致压力不均衡,尤其在上油阶段,容易造成“冒罐”,因此,系统提供强大的故障处理和事故预警系统,在计量过程中,实时检测管道内、分离器内的压力是否超大,分离器的液位是否超高,两通阀和三通阀是否在转动过程中出现故障,检测在计量过程中是否停电,ups是否报警,如有一条上述条件,系统将终止自动计量,并发出报警,提醒监控人员进行处理措施。

由于地下情况复杂,油井开采过程中往往将一些有毒物质一起输送到管道,如硫化氢。计量站属于一个无人值守的封闭室,如有管道泄露遇到明火随即会引发爆炸事故或站场人员在不知情的情况下进入计量站将会立即中毒,因此,系统要实时检测站内的可燃性气体,一旦发现有可燃性气体,系统会自动打开站内的风机等通风装置并报警提醒监控人员遇到的情况。

5 自动计量系统实现的意义

自动化系统的可靠运行,实现了实时监测油田生产动态,及时发现生产故障、事故隐患和自动完成计量任务,进一步降低了广大员工的劳动强度,从而使油田现场生产管理制度发生了根本性转变,由之前油田常规的以站设班,井站值守步行巡检制,变为井站无人值守故障巡检制;由以调度为中心指挥生产,变为以自动化中心控制室为中心指挥生产。大幅度减少现场工作人员的同时,由于生产资料几乎全部计算机处理,提高了资料处理的质量和速度,减少了资料分析统计人员,极大地提高了劳动效率。