隧道窑电气煅烧陶瓷节能减排技术的研究与应用

2013-06-01杨云山

杨云山

(大埔县陶瓷产业管理办公室,广东梅州 514247)

0 前言

大埔县位于广东省东北部,陶瓷工业是大埔的支柱产业,县内瓷土资源丰富,陶器生产始于商周时代,瓷器生产始于宋代,已具有4 000多年的陶瓷生产历史。目前,大埔陶瓷企业使用的窑炉有连续式隧道窑和间歇式梭式窑两大类,所采用的燃料有煤、油、电和液化石油气等。而间歇式梭式窑因其具有灵活、方便、造价低的优点,广泛应用于大埔中小陶瓷企业进行煅烧瓷器。但是,间歇式窑炉存在着能耗高、污染大等缺点,窑炉综合能耗所占的生产成本比例已经由原来的25%上涨到40%左右,并且有持续增加的趋势,严重制约着中小陶瓷企业的发展。特别是近几年来,随着我国经济社会的高速发展,国家对能源消耗和环境保护等方面的要求越来越高,传统的隧道窑和间歇式梭式窑因其能耗高已不适应时代发展的要求,节能降耗和减少环境污染成为广大陶瓷企业可持续发展的重要条件。

1 分析

大埔陶瓷企业之前也进行过节能减排技术的研究与改造,取得过一定的进展。有的通过改进窑炉结构,采用新型隔热保温材料,加强窑体密封与保温,防止窑内热能外泄;有的通过改进烧成工艺,采用高速烧嘴、窑内喷涂节能涂料,提高燃料燃烧率;有的在坯、釉料中引入复合矿化剂,降低坯、釉料成瓷温度和利用窑内余热干燥坯体等等。通过这些措施,有效地推动了大埔陶瓷企业节能减排工作开展,但是节能减排效果不明显,实现低碳生产的目标还有较大的差距。

因此,针对本县某陶瓷厂使用的62 米燃气隧道窑,在节能减排方面存在的实际问题,开展了隧道窑电气煅烧陶瓷节能减排技术的研究与应用。

2 研究

2.1 隧道窑的结构

某陶瓷厂使用的隧道窑结构基本参数:窑长62 m,外宽2.2 m,有效内宽1.05 m,窑高1.85 m,有效内高0.7 m,快速烧嘴23 对;预热带长10 m,氧化带长12 m、烧成带长8 m,还原带长4 m,冷却带长28 m;窑车长1.62 m,全窑有效容积为45.57 m3;生产能力为5.95 m3/h;烧成温度1 300℃~1 350℃;煅烧工艺采用一次裸烧还原气氛烧成。

2.2 电气煅烧节能技术烧成原理

烧成原理与一般的日用陶瓷隧道窑基本相符,不同的是热的主要来源是通过电阻元件将电能转变为热能。

2.3 研究过程

(1)隧道窑电气煅烧功率计算

1)隧道窑电气煅烧理论功率的确定

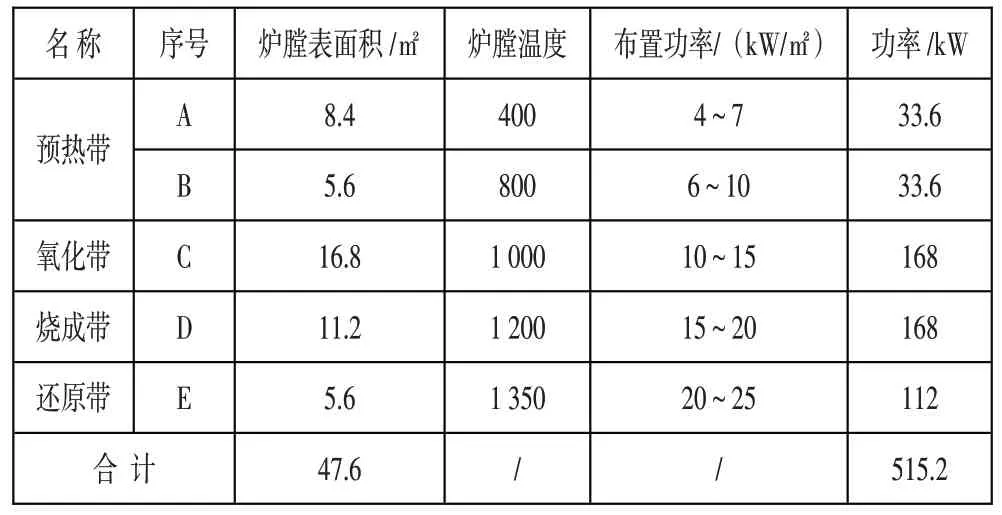

隧道窑各带的基本参数如下:

预热带:A 炉膛尺寸6 m×0.7 m,温度范围:30 ℃~400 ℃;

B 炉膛尺寸4 m×0.7 m,温度范围:400 ℃~800 ℃;

氧化带:C 炉膛尺寸12 m×0.7 m,温度范围:800 ℃~1 000 ℃;

烧成带:D 炉膛尺寸为8 m×0.7 m,温度范围:1 000 ℃~1 200 ℃;

还原带:E 炉膛尺寸为4 m×0.7 m,温度范围:1 200 ℃~1 350 ℃。

2)隧道窑各温度段电热功率的确定

隧道窑炉膛内表面每平方米上布置功率大,炉温就高。反之,布置功率越小,炉温就低。根据面积负荷法,确定隧道窑各带温度段的功率。功率计算公式为:N=KF(K 表示炉膛内每平方米的布置功率,F 表示炉膛内表面积)。即隧道窑各带的理论功率和全窑理论功率(详见表1)。

表1 隧道窑各带的理论功率和全窑理论功率

3)隧道窑电气煅烧实际功率的确定

由于理论功率不是窑炉实际功率,考虑到电压的波动、电热体长期使用后的老化现象使电阻增大,以及缩短升温、冷却时间等因素对功率的影响,在设计隧道窑电气煅烧实际功率时,一方面考虑隧道窑安全系数,另一方面考虑隧道窑功率储备。所以实际功率应为:

N实=KN理(K取1.1~1.5)。

根据该厂实际生产需要和从经济考虑角度为切入点,增大窑炉安全系数,K取1.1,

则N实=KN理=515.2 kW×1.1=566.72 kW。

即全窑实际设计功率N实=566.72 kW。

(2)电热元件的选择与应用

1)电热元件的要求

对于隧道窑电气煅烧电热体元件,要求其最高使用温度应比隧道窑窑内的最高操作温度高,其次还要满足以下要求:

①电热体的发热温度要满足产品烧成工艺要求;

②具有较高的比电阻和较小的电阻温度系数;

③在高温下,化学性质稳定,不易氧化,不与隧道窑的内衬砖和气体发生反应;

④具有优良的机械性能;

⑤电热体成本低,价格要便宜。

2)电热元件的选择

隧道窑电气煅烧的电热体,根据生产工艺等条件要求选择合适的电热体材料,即做到技术合理,又节约投资。在研究过程中,对几种常用的电热材料(如钼、钨、镍铬合金、铁铬铝合金、硅碳棒、U 型硅钼棒)等进行了熔点、抗腐蚀性、经济性和使用环境等性能比较,最终确定铁铬铝合金作为隧道窑预热带、氧化带的电热体。因铁铬铝合金具有抗腐蚀性和抗氧化性能强的特点,加热后其表面生成一层氧化铝膜起保护作用。同时具有良好的焊接性能,制作工艺简单,所以用它做隧道窑电气煅烧预热带、氧化带的电热体。

烧成带采用硅碳棒作为电热体,还原带以U型硅钼棒为电热体。

(3)电热体元件的安装

1)铁铬铝合金带的加工与安装

铁铬铝合金带电热元件的加工是根据隧道窑预热带、氧化带各段的功率要求,确定每组电热体的长度,并将铁铬铝合金带按图加工成波浪型电热体。把加工好的每组电热体水平悬挂于隧道窑预热带、氧化带窑体内壁两侧,用耐火材料制成的固定栓将电热体固定在窑体内壁,分段、分组安装。另外,为了保证电热体端部正常导电和接导线,冷却端延伸出窑体外约50 mm。

2)硅碳棒、U型硅钼棒电热体的安装

根据隧道窑烧成带、还原带各段的功率要求,确定每组电热体硅碳棒、U 型硅钼棒的功率,采用耐火材料制成的固定栓将硅碳棒、U 型硅钼棒固定于隧道窑烧成带、还原带窑体内壁两侧,并将硅碳棒、U 型硅钼棒的连接导线引出窑体外,便于连接电源。

(4)供电电路及温度调节

1)供电电路

隧道窑电气煅烧的电热体采用工业频率50 Hz三相交流电,电压为380 V,接线方式采用Y型接法,以获得功率与表面负荷的相对平衡,使电热体获得较长的寿命。

2)温度调节

隧道窑在电气煅烧过程中,电热体通过控制元件实现自动控制,以控制窑内温度按烧成工艺制度要求均匀地变化。当窑内温度低于预定值时,控制元件接通电热体的电流进行加热。当温度高于预定值时,情况相反,控制元件切断电热体的电流,使窑内温度保持恒定不变。

(5)解决电热隧道窑只能氧化烧成的问题

在隧道窑电气煅烧节能技术的研究过程中,针对瓷土矿含铁量高要还原气氛烧成的特征,为使坯釉中的高价铁还原成低价铁,保留了原隧道窑23对高效节能环保型蓄热式烧嘴,在1 200℃~1 350℃的温度范围内引入一定数量的液化石油气作还原介质,增加窑内的还原气氛,解决电热隧道窑只能氧化烧成的问题。

3 应用效果

通过工程技术人员的共同努力下,隧道窑电气煅烧陶瓷节能技术试验获得成功,并应用到本县某陶瓷厂的62 m 隧道窑中。在产品品种、件数、烧成温度、进车速度等相同的条件下,产品质量合格率由原来的89%提高到94%以上。吨瓷产品烧成能耗由原来的0.307 3吨标准煤,下降至0.245 4吨标准煤,产品烧成能耗节约20.14%,每年可节约液化石油气114.39吨,价值80万元。

4 社会效益

隧道窑电气煅烧陶瓷节能技术对保护生态环境,促进陶瓷产业的可持续发展具有积极的推动作用,社会效益显著。该技术的应用,年减少了一氧化碳排放量217.34 kg,二氧化硫排放量2 562.34 kg,氮氧化物排放量1 452.75 kg。为传统陶瓷产业节能降耗、减排和实现低碳生产提供了新思路。

5 存在问题

隧道窑电气煅烧陶瓷节能技术存在的主要问题是:电热体元件在高温段时有发生烧断和脱落现象,影响产品烧成质量。

6 结论

本文论述的隧道窑电气煅烧陶瓷节能技术建造成本低,烧成工艺自动化控制程度高,解决了电热隧道窑只能氧化烧成的难题。虽然较简单,但非常实用,经实践证明窑炉节能减排和运行情况良好,非常有指导意义,推广应用前景广阔。

[1]李家驹.陶瓷工艺学[M].北京:中国轻工业出版社,2006.

[2]杨云山.大埔陶瓷[M].广州:广东人民出版社,2008.

[3]涂申年.陶瓷热工过程及设备[M].南昌:江西高校出版社,2009.