光刻机多面体主基板的设计与算法

2013-05-31袁志扬陈文枢

吴 飞 王 茜 袁志扬 魏 巍 陈文枢

上海微电子装备有限公司,上海,201203

0 引言

投影曝光光刻机是极大规模集成电路制造中的关键装备,它将一定波长和强度的光波透过掩模,有选择地照射光刻胶,使受照射部分发生光化学反应,经显影后获得与掩模上相应的图形。为了适应大规模集成电路生产所要求的高分辨率、高精度、高品质的苛刻工艺要求[1],国外学者们针对该领域的前沿技术和工程开发展开了较多研究。

上海微电子装配有限公司承担的“光刻机双工件台样机及测试平台”是下一代65nm节点双台扫描光刻机产品平台化开发任务的一个子项目,以基于单台扫描光刻机的关键技术构建双台运动及测试平台。项目目标旨在突破双工件台的关键技术,搭建出一套具备双工件台、掩模台同步扫描功能的样机,并且为将来双台光刻机延伸至浸没式光刻(immersion lithography)机做好技术准备。

其中,主基板和测量支架是设计光刻机整机框架的核心,其结构需要具备较高的刚度以满足短期稳定性动态性能的需求,而在其材料和传热性能方面又必须寻找到一个很好的平衡点以满足长期热稳定性的需求。同时为提高整机工作效率,主基板的发展趋势由一个工作位增加至两个工作位,以适应光刻机向双工位工件台、浸没式光刻和极紫外光光刻(EUVL)发展的空间需求。主基板和测量支架设计呈现出向高强度、高模态、轻量化发展的趋势。

荷兰ASML公司推出TWINSCAN 193nm ArF双工位工件台系列扫描光刻机,使得光刻生产效率大幅度提高。TWINSCAN系列光刻机中的主基板采用一种多棱形轮廓,其内部通过焊接采用复合结构的主基板[2],该主基板为一种双工位、大面积主基板,其外形轮廓呈近似的六边形或椭圆形,这样设计的主基板质量较轻(2.2~2.3t),但其模态值相对偏小(其主基板一阶模态值约为220Hz),不利于整机动态性能。

又如日本Cannon公司提供了一种铸型主基板框架[3],铸型框架安装在工件台上方,框架顶部是箱体结构,内部设有许多加强筋,将框架分割成若干个小箱体,以增强铸型框架的刚度。该主基板为一种单工位、小面积主基板,其轮廓呈近似的三角形,这样设计和制造的主基板结构强度高、模态值高,但因是铸型主基板,质量很大,其主基板一阶模态值为250~300Hz,质量为3.5~4t。

本文论述了一种扫描式投影曝光光刻机主基板的设计制造过程,在该主基板上需要安装投影物镜和多个纳米级高精度测量分系统。为满足设计需求,规划了整机内部结构所需占用的最小三维空间,并基于计算几何的方法设计了主基板和测量支架。有限元仿真结果表明所设计的结构振动模态值高、结构质量小,达到设计性能指标并且该结构适合工程制造[4]。

1 外形轮廓设计

在确定主基板外形轮廓前,必须明确主基板设计的需求,在实际应用中所期望的是一个模态值高而质量小的主基板的结构。当材料的属性确定后,根据体积与模态近似成反比、体积与质量成正比的关系,可以导出如下设计需求:主基板和测量支架的外形体积应该尽可能地小,其外形轮廓需要满足空间安装点和平面的需求。这也是下文通过凸包算法试图寻找一个最小体积作为优化设计目标的原因所在。

1.1 设计流程

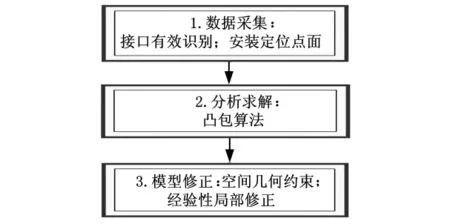

本文所提出的一种多面体光刻机主基板的设计方法和流程如图1所示。它包括以下三个环节:数据采集、分析求解和模型修正。

图1 程序、设计方法及流程

1.2 数据采集

数据采集指根据光刻机整机布局,对主基板和测量支架安装面上的接口和支撑位置进行有效识别和定义,明确定义所有相关接口位置点的三维空间数据。

在光刻机整机中,主基板承载投影物镜和大部分测量系统,由于这些仪器设备具备相同的测量目的和功能,因此将位于内部的仪器设备统称为测量系统,它们包括主基板下表面所安装的离轴对准系统、调平调焦系统、工件台干涉仪系统、零位传感器和硅片传输二次预对准CCD。此外,测量支架安装在主基板的上表面,它承载掩模台激光干涉仪系统。

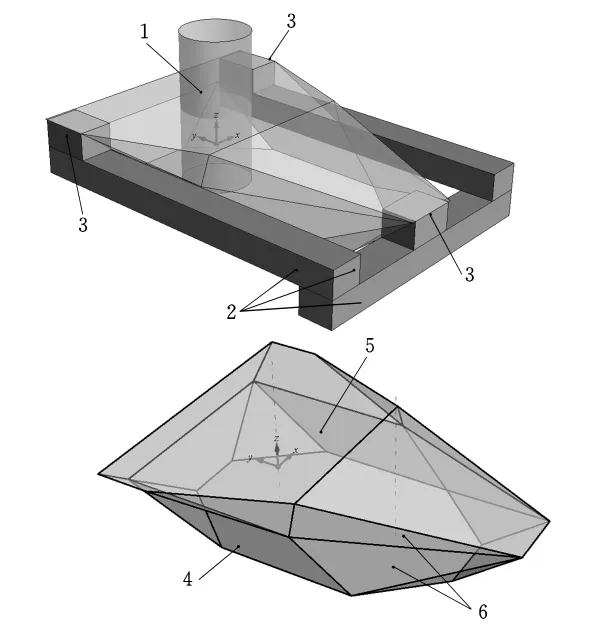

原始数据采集结果如图2所示。主基板由两部分组成,安装投影物镜的曝光位1和进行测量校正的测量位2,图中以虚线表示。在主基板Z向下表面3处为3个主动减振器的安装位置,主基板将会平放在主动减振器上,并通过主动减振器的气浮压力来支撑达到静态平衡,3个主动减振器将平放在基础框架上。在测量支架的Z向上表面4会安装掩模台激光干涉仪。在主基板Z向下表面5会安装较多的测量系统,包括工件台激光干涉仪、零位传感器、离轴对准系统、调平调焦系统、二次预对准CCD。

图2 主基板和测量支架接口和支撑位置

1.3 算法求解

凸包(convex hull)在计算几何中的概念可描述如下:平面的一个子集S被称为是“凸”的,当且仅当对于任意两点线段都完全属于S。集合S的凸包CH(S),就是包含S的最小凸集,即它包含S的所有凸集的交。因此,也可以将二维平面或三维空间有限点集P(P= {Pj,j=1,2,…,N})的凸包定义为:顶点取自于P且包含P中所有点的唯一的凸多边形(convex polygon)或凸多面体(convex polyhedron)。当对所有的j有

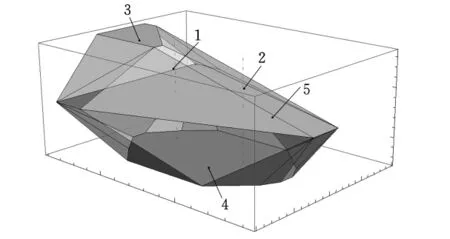

早期的凸包算法只能处理平面二维的点集,在三维空间中构造凸包,难度和复杂度要大得多。本文的算法基于Wolfram MATHEMATICA计算平台[5],采用 Wolfram MathWorld[6]三维凸包算法(Convex Hull 3D),对三维空间中已知的任意点进行求解,获得一个三维立体的多面体,作为设计主基板的最小外形轮廓,结果如图3所示。

图3 多面体主基板外形实体

1.4 模型修正

模型修正指根据更多的设计约束对算法所得的外形轮廓进行有效的修正,它是一种对模型进行局部的、经验性的修正和完善的过程。受实际设计工作的复杂性和凸包算法的几何特性的限制,后期详细设计阶段会从以下一些因素出发考虑:①通过控制外围采样数据的坐标,简化主基板下底板并减少多面体边的数量;②凸多面体的主基板和基础框架空间存在干涉,将多面体分为上下两层进行规划;③由于主动减振器受光刻机布局约束,安装在两个不同的高度平面,故对主动减振器安装处进行局部肋板加强,并考虑安装和预留维修维护空间。

对该主基板几何形状进行定性分析和评价,其外形轮廓共由以下三类面形组成(图4):Z向上表面、Z向下表面和外围面。主基板Z向上表面5为由多点组成的多边形,呈近似三角形或桃形,以适合3个主动减振器的安装。主基板Z向下表面4为由多点组成的多边形,呈近似椭圆型,适合双工位工件台激光干涉仪的布置;中间由多个多边形的外围板组成,并形成自然过渡。这样设计的主基板既满足了安装要求,又兼有小体积的双重优点。Z向上表面主动减振器的安装面积最小,同时Z向下表面测量系统吊装的安装面积也最小。

图4 多面体主基板外形修正实体

2 内部结构设计

为设计主基板内部结构,需要在几何上对多面体进行处理。由于主基板内部一般采用平板作为肋板的焊接工艺,因此可将平板抽象为一平面,用平面切剖多面体的思路设计内部肋板结构。

2.1 纵横肋板

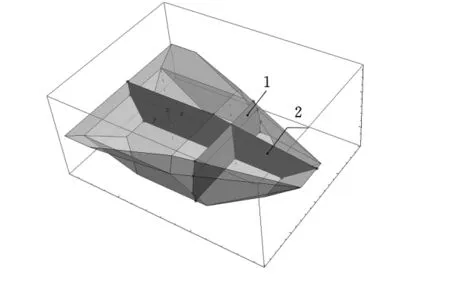

针对主基板的肋板设计,采用纵横交错的肋板进行内部加强,这是一种平面切割多面体的特殊情况,如图5所示。对于横向的肋板,其平面方程可以简化为与XZ平面平行、沿Y轴运动的平面方程,其切割多面体后的多面体外形在图5中标注为1;对于纵向的肋板,其平面方程可以简化为与YZ平面平行、沿X轴运动的平面方程,其切割多面体后的多面体外形在图5中标注为2。

图5 多面体主基板内部肋板

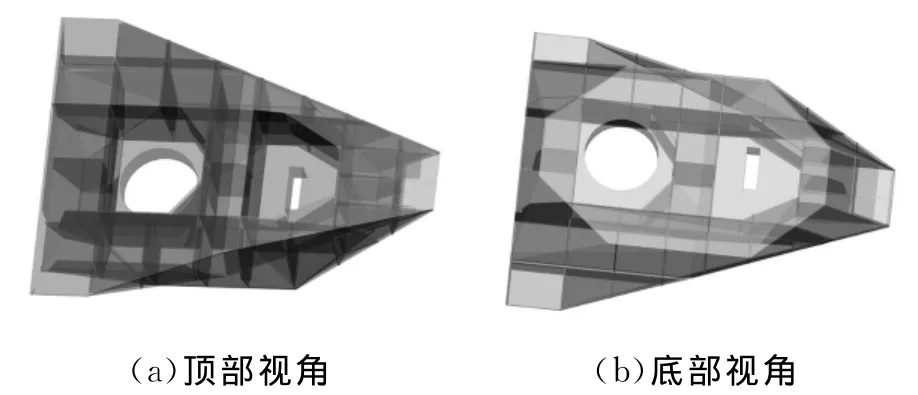

根据计算肋板平面的结果,在 MATHEMATICA中进行参数化建模得到完整的主基板结构模型,如图6所示。主基板的外侧为由多边形表面组成的多面体表面,削除了主基板外侧多余的体积,使得上下表面合理有效地搭接和过渡。内部结构由纵横交错的肋板形成均匀分割的箱体结构。

图6 多面体主基板三维结构模型

2.2 任意交面

在三维空间中,任意平面切剖一个凸多面体,切剖平面同凸多面体的交集将会是一个二维的凸多边形。详细的算法流程和程序实现可参见文献[7]。算法思想是通过求解切割平面与所有多面体的边,获得切割平面和直线(边或边的延长线)的交点,随后根据判据“交点必须落在多面体边的范围内”,从中选择有效的交点,这些交点构成了切剖平面上的凸多边形,最后获得平面同多面体相交所构成的多边形。

3 仿真验证

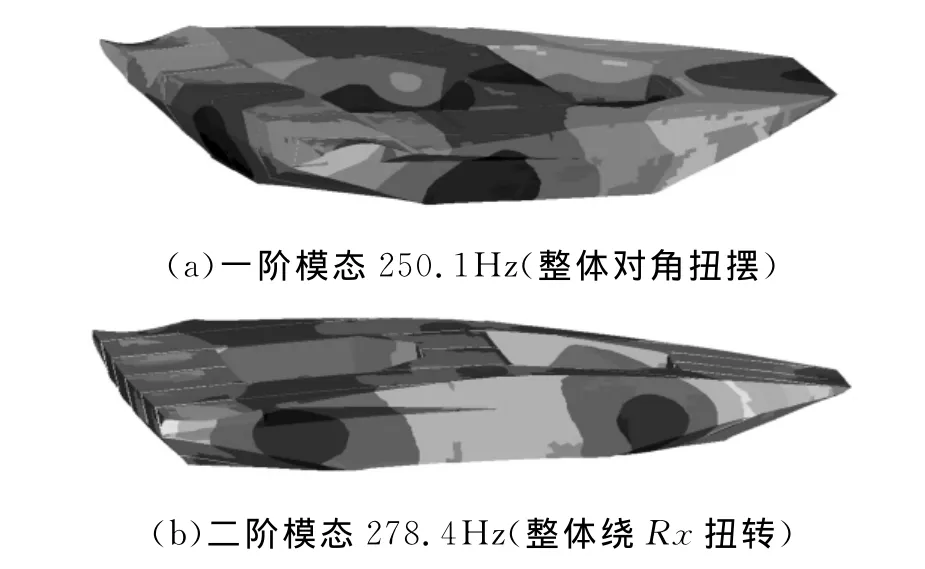

在Hyperworks和Nastran有限元软件中对主基板进行仿真验证,计算模态和质量。多面体主基板呈现高模态、低质量的双重性能优势,仿真结果如图7所示。同原设计相比较,模态值提高10%,质量减小30%,取得了明显的效果。光刻机内部振动控制主基板振动加速度的PSD值为4.5×10-10m2/(s4·Hz),且其关键位置的响应控制在最大幅值小于1nm范围内。

图7 多面体主基板模态仿真验证

4 制造方法

4.1 材料特性

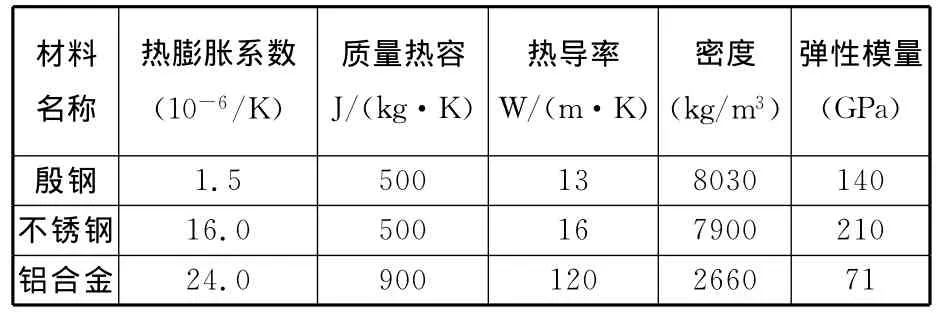

光刻机主基板和测量支架的常用材料为殷钢合金(国际牌号Invar/国内牌号4J36)。它是一种低热膨胀合金,是成分中含有质量分数为36%的Ni的铁镍合金,在230℃以下(低至-253℃)具有极低的热膨胀系数,材料属性如表1所示。由于其塑性良好,性能稳定,主要用于制造在环境温度变化范围内尺寸高度精确的零部件和在常温附近要求尺寸恒定的膨胀变形小的精密仪表零件,也包括随温度变化刻度漂移很小的测量仪器、无线电频元件、光学镜头支架及钟表摆轮装置等。

表1 材料属性对比

4.2 排样优化

板材排样落料是加工过程中的第一个环节,而多面形三维结构是由多个二维多边形的板材所构成的。通过对问题的抽象处理,可以将工程中的排样问题简化为离散数学中的多边形排样问题,而多边形排样问题又是计算科学领域中的NP难题。通常的处理方法是采用近似算法,在大量的组合情况中搜索最优解,目前主流算法一般可以使面积的有效占用率为80%~90%。本文针对多边形平面排样问题提出了算法解决的技术方案,以进一步节省在制造过程中的成本。

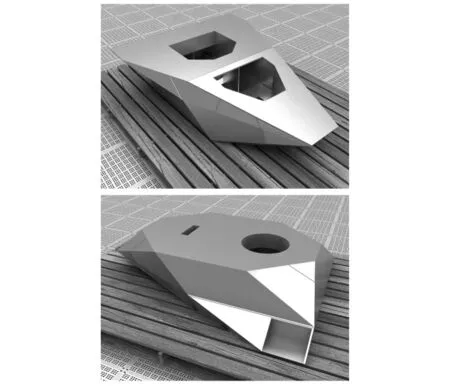

4.3 制造工艺

殷钢制主基板通常采用焊接工艺,多面体主基板由板材拼接组装并焊接成形。其制造的顺序遵循“从下而上,由内而外”的准则。首先准备主基板底部曝光位和测量位的锻件,将锻件与下底板焊接在一起;然后焊接纵横交错的内部肋板完成内部骨架的搭建;再采用点焊定位同断续焊相结合的方法,焊接完成四周外围的多边形板材;最后采用塞焊的方式焊接主基板的上顶板,完成整个主基板的制造过程。焊接成形工艺中的主要成本取决于焊接时间的长短,而焊接时间的长短取决于所需焊接的焊缝总长度。经过计算比较,多面体主基板焊缝长度(即边的总长度)同多棱体主基板的焊缝长度基本相当,其制造后成品效果如图8所示。

图8 多面体主基板制造成品效果

然而,殷钢合金在较大温度范围内都保持着单相奥氏体结构,具有低热膨胀系数,在某些性能上也和奥氏体不锈钢相近,因此主要采用钨极电弧惰性气体保护焊(TIG)和金属焊丝惰性气体保护焊(MIG)焊接。在焊接过程中,热量很难从熔池中扩散出去,周围材料持续保持高温,将导致大量的晶体粗化,破坏组织结构。另外,在殷钢合金的焊接过程中由于不均匀温度场的存在,导致焊件不均匀地膨胀和收缩,从而使得焊件内部产生焊接应力。可采用一种焊接和折弯混合的主基板制造工艺,以减小和消除焊接应力,缩短焊接工艺时间,并进一步地降低成本。

此外需要指出的是,由于主基板是光刻机多个分系统的安装基板,在焊接完成后还需在主基板的上下表面进行精密的机床加工(包括铣削和钻孔等工序),因为多面体主基板同传统多棱体主基板的最大几何特征的区别在于外围板由多边形组成,而外围板并非是设计和制造过程中重要的定位和基准平面,所以并不会增加此后精密加工的制造难度。其余针对传统多棱体主基板的制造工艺或检测方法(如无损探伤、热处理和模态性能检测等),同样可以应用于多面体主基板的制造过程和质量控制中,且不会额外增加成本。

5 结论

(1)针对光刻机框架系统提出一种新的一体化结构设计思想,将主动减振器和投影物镜等多个分系统集成在主基板内部。采用一种新的设计工作模式,基于计算几何的数学概念和算法,通过程序规划整机内部结构和实现主基板结构设计。

(2)通过凸多面体优化主基板外形轮廓,主基板Z向上表面呈近似三角形,主基板Z向下表面呈近似椭圆型,中间由多个多边形的外围板组成,并形成自然过渡,使其达到合理的最小体积。该项改进使得模态值提高10%,质量减小30%。

(3)对于主基板内部结构设计,目前采用相互垂直的纵横交错肋板结构。将来的任务是基于拓扑结构优化算法,采用有一定斜角的肋板布置方式,预计仍将可以取得模态值提高10%和质量减小10%的效果。

[1] 姚汉民,胡松,邢廷文.光学投影曝光微纳加工技术[M].北京:北京工业大学出版社,2006.

[2] Bartray R P,Box W J.Lithographic Apparatus and Device Manufacturing Method:US,7130019[P].2006-10-31.

[3] Tokuda Y,Takabayashi Y.Projection Exposure Apparatus Containing an Enclosed Hollow Structure:US,5691806[P].1997-11-25.

[4] Preparata P F,Shamos I M.Computational Geometry an Introduction[M].Berlin:Springer,1985.

[5] 吴飞.Mathematica演示项目笔记[M].北京:清华大学出版社,2010.

[6] Weisstein E W.Convex Hull on Wolfram Math-World[EB/OL].(2013-03-10)[2012-01-19].http://mathworld.wolfram.com/ConvexHull.html.

[7] Wu F.Intersection of a Convex Polyhedron and a Plane.Wolfram Demonstrations Project[EB/OL].(2011-10-13)[2012-01-19].http://demonstrations.wolfram.com/Intersection of a Convex Polyhedron and a Plane/.