亚固结线锯切割实验研究

2013-01-29王金生姚春燕

彭 伟 王金生 姚春燕

浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,杭州,310032

亚固结线锯切割实验研究

彭 伟 王金生 姚春燕

浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,杭州,310032

针对目前游离磨料线锯切割效率低、切缝损失大的缺点,提出了一种亚固结线锯切割的新方法,即在线锯表面增加凹槽,在线锯切割时让磨粒嵌入凹槽实现瞬间固结,从而达到提高效率和减小切缝损失的目的。应用VW-6000/5000动态分析三维显微系统,观测切割区域内磨粒的运动状态,结果表明磨粒可以实现瞬间固结。通过亚固结线锯和游离磨料线锯的切割对比实验,分析了两者在切割效率、切缝宽度和表面粗糙度方面的差距。

亚固结线锯;游离磨料加工;切割效率;切缝宽度

0 引言

目前,半导体材料切割方法主要有内圆切割和多线磨料切割两种方法。内圆锯片切割是将锯片安装在专用张紧机构上,然后依靠内圆部分进行切割加工,它是目前φ200mm以下硅棒切割最常用的方法[1-3]。但随着φ300mm 和更大直径的单晶和多晶硅锭的生产成功,内圆锯片已经无法满足切割要求。因此,在20世纪80年代末出现了多线锯切割技术,从理论上来说,任意大规格的硅锭都可以由线锯来切割,而且一次可以切割很多片[4]。多线锯切割是将游离磨料线锯(即细钢丝线)来回绕成一排线网,在一定线速度的带动下,将浆料带入切割区域以去除工件材料的一种方法[5-6],目前已成为超大规格硅锭切割最常见的方法。

为了进一步提高切割效率,在游离磨料线锯切割技术上继续发展了固结磨料线锯切割技术,即通过电镀、树脂粘结等方法将磨料固定在高强度的钢丝上,加工过程中,固结在锯丝上的磨料直接获得运动速度和一定的压力以对工件材料进行切割,因而可以实现更高效率的切割,但其缺点是成本高,而且固结磨料线锯切割后的硅片表面存在一层非晶硅(非稳态或亚稳态Si-Ⅱ、Si-Ⅲ)组织,这层组织对硅材料形成了一层保护膜,增加了后续腐蚀(制绒)工艺的难度,由于这层膜的存在,腐蚀工艺耗时是游离磨粒形成表面耗时的2倍[7]。因此,目前工业上半导体材料的切片加工依然普遍使用游离磨料的线锯切割工艺。游离磨料线锯切割有价格低和表面质量好的优点,但其低下的切割效率依然是目前亟待解决的问题。

针对目前游离磨料线锯切割存在切割效率低、切缝损失大等问题,本文提出了一种亚固结线锯切割的新方法。

1 亚固结线锯切割机理及实验验证

1.1 切割机理

亚固结线锯由多根细金属线绕制而成,表面具有很多凹槽,与游离磨料线锯光滑表面相比,当浆料加入到亚固结线锯表面时,可以通过凹槽携带更多的磨粒进入到切割区域,有利于提高切割效率和表面质量。

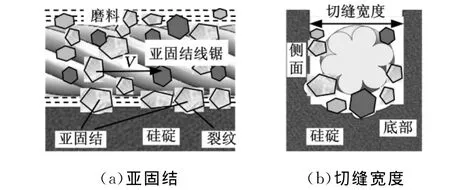

当磨粒进入到切割区域后,磨粒在微细凹槽几何镶嵌的作用下形成瞬时固结状态,称为亚固结,如图1a所示。此时,磨粒相对工件表面的运动不再是滚动,而是产生类似固结磨料的划刻和耕犁作用,因此可提高切割效率。除此之外,磨粒进入凹槽内可减少磨粒对切槽两侧的磨耗,从而减小切缝宽度,如图1b所示。

图1 亚固结线锯切割示意图

1.2 切割机理实验验证

1.2.1 磨粒运动观测平台

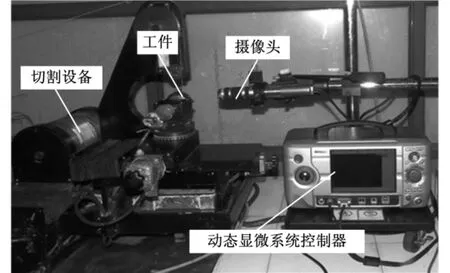

应用Kenyence公司的VW-6000/5000动态三维显微系统对切割过程中磨粒的运动状态进行拍摄;采用WXD170型往复金刚石线切割机进行切割实验,整个观测平台如图2所示。

图2 磨粒运动观测平台

1.2.2 拍摄条件

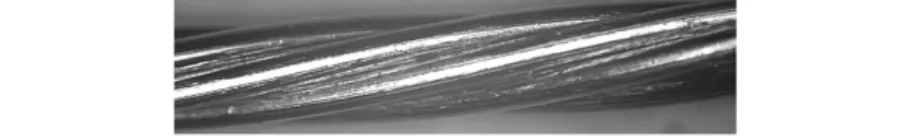

拍摄时放大倍率为100,记录帧速为每秒1000帧;亚固结线锯采用φ0.5mm的多股线,如图3所示;线速度0.25m/s,张紧气缸压力0.2MPa;工件采用光学玻璃 K9,截面尺寸为28.6mm×28.74mm;为了增强观测效果,磨粒采用170号黑刚玉,并与PEG300以1∶20的比例配制而成。拍摄时摄像头从切缝的侧面进行拍摄。

图3 亚固结线锯

1.2.3 结果分析

图4为磨粒(直径大约为83μm)瞬间固结在线锯凹槽内的连续三帧图片。从图中可以看出磨粒已经嵌入到线锯的凹槽内,保持不动,而且在线速度的带动下向前运动,这表明磨粒在几何凹槽的作用下可以实现瞬间固结。

图4 磨粒在凹槽内实现亚固结

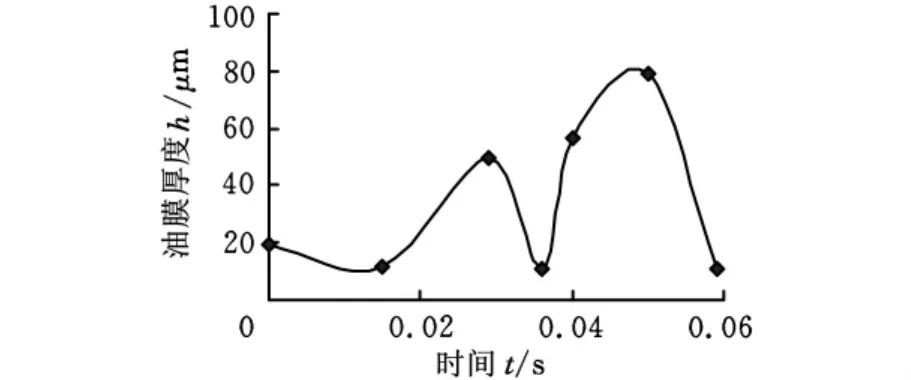

图5为拍摄视野中间位置油膜厚度随时间的变化图。从图中可以看出油膜厚度随时间的变化而变化,而且变化幅度相对较大。这可能是线锯在切割过程中由于动压、磨粒对线锯的作用及线锯本身振动等因素引起的。因此,固结在凹槽内的磨粒随着油膜厚度的变化可能脱落,脱落后磨粒可能在槽间或槽内滚动,又变成游离磨粒。而游离的磨粒也会随着油膜厚度的变化可能实现瞬间固结,这也进一步说明磨粒只能实现瞬间固结。

图5 油膜厚度随时间变化图

2 亚固结线锯切割实验

2.1 实验条件

切割实验设备、亚固结线锯和工件均与前述实验相同。游离磨料线锯采用φ0.5mm的钢丝线。切割时的磨浆由聚乙二醇300和208号碳化硅(平均粒径为72.05μm)以1∶0.92的比例组成。

2.2 结果分析

2.2.1 切割效率分析

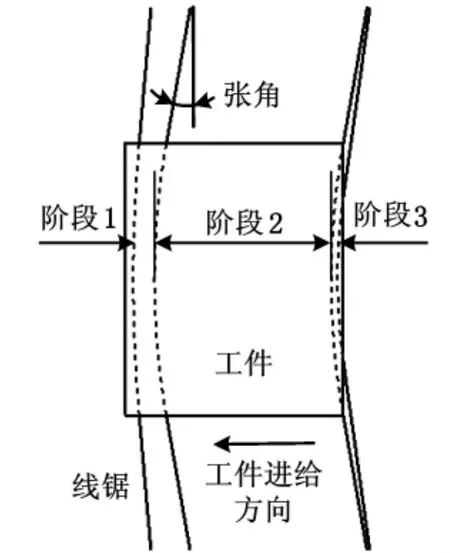

本文所述的线锯是指亚固结线锯、游离磨料线锯。切割工件时主要分三个阶段:第1阶段为开始切割阶段,此时线锯切割处于不稳定状态,线锯的张角不断变化且逐渐变大,表明机床设定的进给速度要低于工件实际切割的速度;在相同工艺条件下,对于切割效率高的线锯,其张角的变化不大,切割很短距离后便进入稳定状态,对于切割效率低的线锯而言,恰恰相反,张角变化较大,切割较长距离后才进入稳定状态。第2阶段为稳定切割阶段,此时线锯的切割张角不再变化,按照机床设定的进给速度切割。第3阶段为结束切割阶段,此时锯丝的张角也在不断变化但逐渐变小,整个切割过程如图6所示。

切割效率是评价线锯切割性能的重要指标,笔者采用单位时间内切割的长度作为评价标准,即切割效率等于切割长度除以切割时间,因此切割效率要比机床设定的进给率小,切割效率越高表明其值越接近机床设定的进给率。

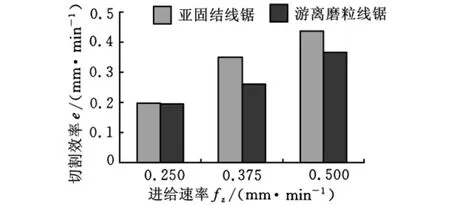

图7为线速度为2m/s,张紧气缸压力为0.2MPa,进给速率分别为0.250mm/min、0.375mm/min、0.500mm/min时,亚固结线锯和游离磨料线锯的切割效率对比图。从图中可以看出,亚固结线锯的切割效率优于游离磨料线锯的切割效率。当进给率较小时,亚固结线锯和游离磨料线锯的切割效率比较不明显,但当进给率较大时,切割效率比较明显,最大提高了35%,这说明亚固结切割方法是可行的。

图6 线锯切割过程示意图

图7 不同进给速率下切割效率对比图

2.2.2 工件表面粗糙度分析

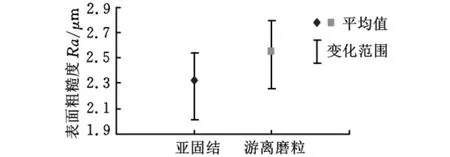

使用表面粗糙度仪对切割后的工件表面进行测量,分别取工件的左、中、右,上、中、下共9个点,然后再取其平均值。图8所示为线速度为2m/s,张紧气缸压力为0.2MPa,进给速率为0.5 mm/min时,亚固结线锯和游离磨料线锯切割后工件表面的粗糙度。从图中可以看出亚固结线锯切割后的表面粗糙度小于游离磨料线锯切割后的表面粗糙度,平均表面粗糙度值分别为2.319μm和2.5507μm,减小了9.08%。

图8 工件表面粗糙度

2.2.3 工件表面形貌分析

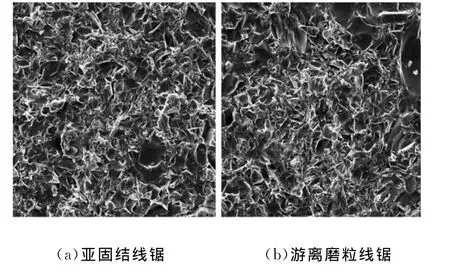

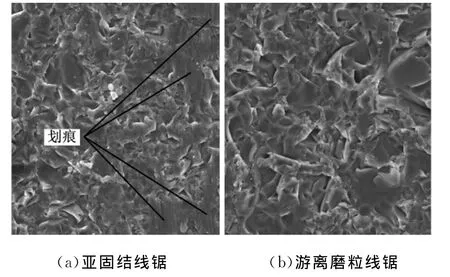

图9 切割后的工件表面形貌

采用VAGA3扫描电镜(SEM)对切割后的工件表面进行形貌观察。图9为线速度2m/s,张紧气缸压力0.2MPa,进给速率0.5mm/min时,亚固结线锯和游离磨料线锯切割后的表面形貌(×500倍)。从图中可以看出,亚固结线锯切割后的工件表面比游离磨料线锯切割后的工件表面精细,这与所测的表面粗糙度值一致。但这两种表面形貌比较类似,均为微细凹坑,其主要原因是工件切割后的表面实际上是切缝的侧面,如图1所示,线锯上的张紧力作用到切缝底部及周边上。而在切缝侧面,线锯与工件的作用力主要与线锯振动、动压等因素有关[8]。而由图10可知,当线速度为1.5m/s时,亚固结线锯(φ0.5mm)与切缝侧面的平均 间 隙 最 小,其 值 为 (722.62-500)/2=111.31μm,已超过了磨粒的平均粒径72.05μm,因此,在切缝侧面实现亚固结的磨粒较少而且还是瞬间固结,很快就会脱落,脱落后磨粒很可能在线速度的作用下在凹槽间滚动,又变成了游离磨粒对工件进行“滚压”去除,很可能将前面亚固结所形成的划痕覆盖掉,因而很难找到划痕,这一点与固结磨料线锯切割不一样。这也说明亚固结线锯切割的表面质量要优于固结磨料线锯切割的表面质量。

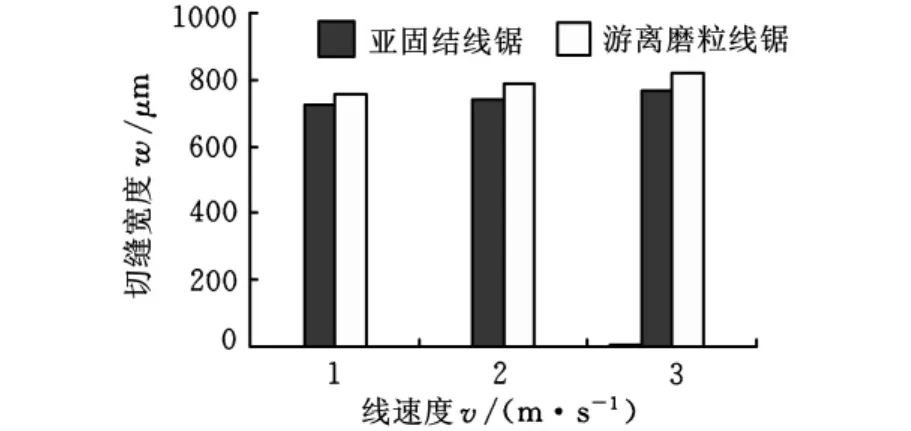

图10 不同速度下切缝宽度对比图

但在切缝底部就不一样了,图11为线速度2m/s,张 紧 气 缸 压 力 0.2MPa,进 给 速 率 0.5 mm/min时,亚固结线锯和游离磨料线锯切缝底部的表面形貌(×1000倍),从图中可以看出亚固结线锯的切缝底部有划痕,而游离磨料线锯没有划痕,这主要是由于线张紧力作用到磨粒,使亚固结后产生划痕。

图11 切缝底部表面形貌

2.2.4 切缝宽度分析

使用VW-6000/5000动态三维显微系统对切缝进行表面观察和宽度测量。在进行切缝测量时,由于形成的切缝宽度不均匀,因此求其平均值进行比较。图10为进给速率0.5mm/min,张紧气缸压力0.2MPa,线速度分别为1m/s、2m/s、2.5m/s时,亚固结线锯与游离磨料线锯的切缝宽度对比图。从图中可以看出亚固结线锯的切缝宽度要比游离磨料的切缝宽度小,最大减小了5.87%,这也进一步证明亚固结线锯切割方法的有效性。

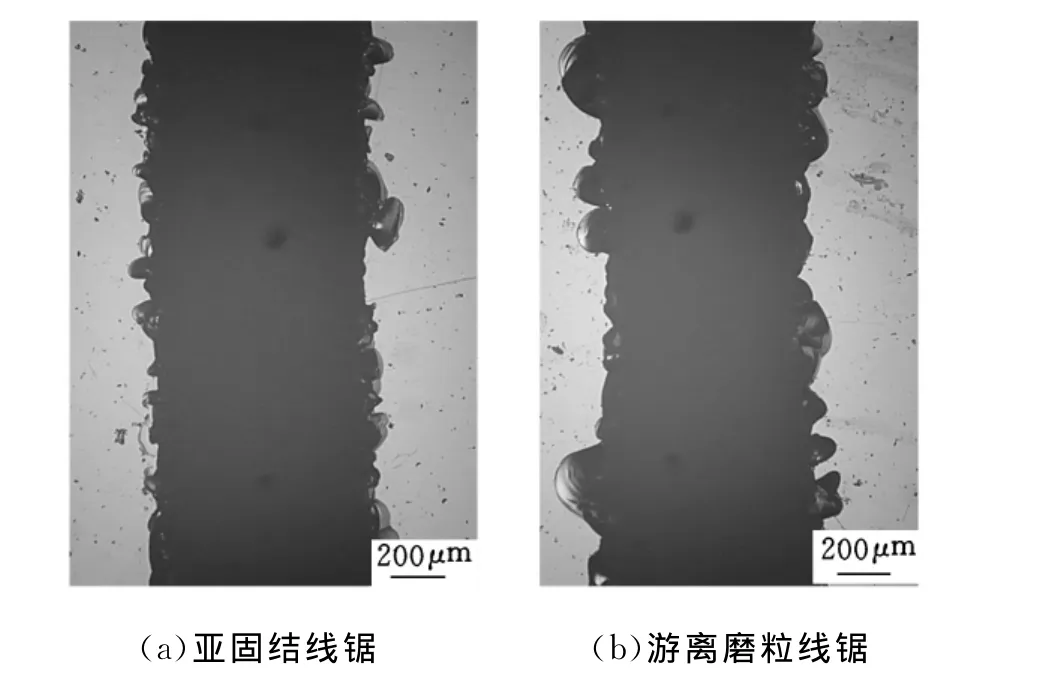

图12分别为线速度2m/s,进给速率0.5 mm/min,张紧气缸压力0.2MPa时,亚固结线锯和游离磨料线锯切割后的切缝形貌。从图中可以看出,两种线锯切割出的切缝均有崩边现象,但亚固结线锯与游离磨料线锯相比,切缝崩边现象少,这主要是因为磨粒嵌入到亚固结线锯的凹槽内,减小了磨粒对切缝边缘的作用。

图12 切缝形貌

3 结论

(1)应用 VW-6000/5000动态三维显微系统对磨粒运动状态进行分析,表明磨粒可以嵌入到亚固结线锯的凹槽内,实现瞬间固结。

(2)亚固结线锯的切割效率、表面粗糙度、切缝宽度、切缝崩边现象均优于游离磨料线锯。

(3)实验结果表明,亚固结线锯切割方法具有较好的应用前景。下一步将对切割表面的组织、锯线凹槽的结构优化和性价比等方面作进一步深入的研究。

[1]Dyer L D,McGregor A D,et al.Kerf Loss Reduction in Internal Diameter Sawing:US,432508[P].1982-10-04.

[2]Craig W H.Fixed Abrasive Diamond Wire Saw Slicing of Single Crystal SiC Wafers and Wood[D].Raleigh:North Carolina State University,2003.

[3]葛培琪,孟剑锋,陈举华,等.硅晶体精密切片技术及相关基础研究[J].工具技术,2005,39(9):3-5.

Ge Peiqi,Meng Jianfeng,Chen Juhua,et al.Precision Slicing Technology for Single Crystal Silicon and Relative Basic Research[J].Tool Engineering,2005,39(9):3-5.

[4]Swanson R M.A Vision for Crystalline Silicon Photovoltaics[J].Progress in Photovotaics,2006,14:443-453.

[5]Bhagavat M,Prasad V,Kao I.Elasto-Hydrodynamic Interaction in the Free Abrasive Wafer Slicing Using a Wire Saw:Modeling and Finite Element Analysis[J].Journal of Tribology,2000,122(4):394-404.

[6]Möller H J.Basic Mechanisms and Model of Multi Wire Sawing[J].Advanced Engineering Materials,2004,6(7):501-513.

[7]Bidiville A,Wasmer K,Kraft R,et al.Diamond Wire-Sawn Silicon Wafers——from the Lab to the Cell Production[C]//Wafer-based Silicon Solar Cells and Materials Technology.Silicon Feedstock,Crystallisation and Wafering.Hamburg:EU PVSEC,2009:1400-1405.

[8]Schumann M,Singh M,Orellana T,et al.Reaching a Kerf Loss below 100μm by Optimizing the Relation between Wire Thickness and Abrasive Size for Multi-Wire Sawing[C]//Wafer-based Silicon Solar Cells and Materials Technology.Silicon Feedstock,Crystallisation and Wafering.Hamburg:EU PVSEC,2009:1222-1227.

Experimental Study of Semi-fixed Wire Sawing

Peng Wei Wang Jinsheng Yao Chunyan

Key Laboratory of Special Purpose Equipment and Advanced Processing Technology,Ministry of Education and Zhejiang Province,Zhejiang University of Technology,Hangzhou,310032

In view of low sawing efficiency and large kerf loss in the free abrasive wire sawing,a new method of semi-fixed wire sawing was put forward.In order to improve sawing efficiency and reduce kerf loss,wire saw surface made groove and abrasive particles were embedded into the groove to realize the instant consolidation.VW-6000/5000 dynamic microscope system observed the motion state of the abrasive particle in the cutting area.The results indicate that abrasive particle can realize the instant consolidation in the groove.The differences in sawing efficiency,surface roughness and kerf width by semi-fixed wire saw and steel wire saw were analysed by cutting experiments.

semi-fixed wire saw;free abrasive machining;sawing efficiency;kerf width

TQ164

10.3969/j.issn.1004-132X.2013.09.019

2012—02—16

国家自然科学基金资助项目(51075367);浙江省自然科学基金资助项目(Y1090931)

(编辑 袁兴玲)

彭 伟,男,1958年生。浙江工业大学机械工程学院教授、博士研究生导师。主要研究方面为精密加工和快速成型加工技术。王金生,男,1978年生。浙江工业大学机械工程学院博士研究生。姚春燕(通信作者),女,1971年生。浙江工业大学机械工程学院副教授。