铝合金板料摆碾铆接与直压铆接比较分析

2013-01-29黄志超刘晓坤占金青

黄志超 刘晓坤 占金青

华东交通大学,南昌,330013

铝合金板料摆碾铆接与直压铆接比较分析

黄志超 刘晓坤 占金青

华东交通大学,南昌,330013

应用DEFORM软件对铝合金板料摆碾铆接和传统直压铆接两种工艺过程进行数值模拟,对比分析了摆碾铆接工艺过程中应力应变和行程载荷曲线的变化趋势,并对两种铆接方式分别进行了接头性能测试。分析结果表明,在相同行程下达到相同的成形效果时,摆碾铆接需要的载荷要远小于传统直压铆接需要的载荷;摆碾铆接接头的抗撕裂、抗剥离能力优于直压铆接,但抗剪切能力比直压铆接接头弱。

铆接;摆碾铆接;直压铆接;数值模拟

0 引言

铆接是一种古老的连接方法,早在千年前就有应用,目前在许多行业仍然具有不可或缺的地位。近年来,随着现代工业的进步,尤其是随着飞机、汽车、火车、五金等运输工具的快速发展,越来越多的轻型材料被广泛使用,对铆接结构和铆接工艺的要求也随之不断提高,这也导致了各种新工艺、新技术的不断出现,使铆接这种传统连接方法焕发出新的活力,技术含量大大提高。

摆碾铆接技术起源于20世纪60年代,具有铆接质量高、能耗低(铆接力小)和噪声小等优点;另外,它具有很强的适应性,既可用于有铆钉铆接,也可用于无铆钉铆接,而且对于许多难铆材料和特殊接头形状都可胜任,因此,摆碾铆接技术在许多行业得到日益广泛的应用[1-8]。

相较于传统直压铆接,摆碾铆接技术具有铆接力较小、铆接过程中铆接材料变形均匀,适用范围广、铆接过程中噪声小,适合铆接精密仪器并且铆接接头表面光滑等特点。本文运用DEFORM软件对摆碾铆接和传统直压铆接进行数值模拟,对比分析摆碾铆接的基本原理和应力应变、行程载荷等参数的变化情况,并通过试验对摆碾铆接和直压铆接技术连接铝合金板料的接头性能进行拉伸测试,得到摆碾铆接相比于传统直压铆接的优势特点。

1 摆碾铆接基本原理及工艺特点

1.1 基本原理

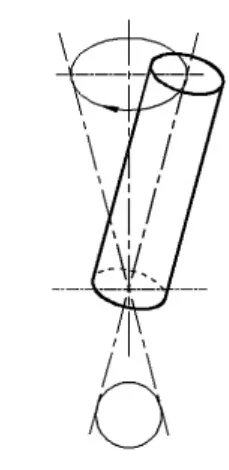

一般典型的摆碾铆接工艺的过程为:铆头与铆钉轴线成锐夹角,在绕铆钉轴线做连续回转运动的同时做下压运动,顶模和板料保持不动,铆钉在铆头连续的旋转和下压力下逐渐变形,经积累而实现铆钉整体成形,如图1和图2所示。摆碾铆接时,铆头在与铆钉轴线垂直的平面上的运动轨迹为以铆钉轴线为中心的圆[1]。由于铆头做圆周运动,故摆碾铆接有时也被称为旋铆。

1.2 工艺特点

摆碾铆接的运动形式是铆头绕铆钉轴线做连续回转并同时下压的复合运动,因此摆碾铆接的工艺特点一般可以总结成以下几点:

图1 摆碾铆接示意图

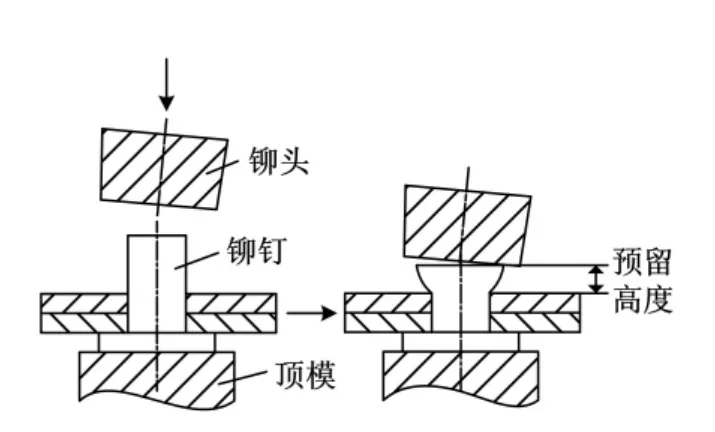

图2 摆碾铆接模型

(1)摆碾铆接过程中,铆头旋转下压对铆钉施加连续的局部碾压力,使铆钉的变形具有连续逐点塑性变形的特点。因此,铆接过程中所需的铆接力小[6-8]、能耗低。

(2)铆钉变形过程中塑性流动均匀,变形过程比较理想,这个特点有利于降低材料变形中的加工硬化,改善其延展性,因此不仅可以大大减少铆钉异常变形等缺陷,而且可以用于铆接一些难变形材料,如调制钢、胶木,甚至陶瓷材料。

(3)铆头在铆接过程中在铆钉表面做连续回转纯滚动,摩擦力小,几乎不产生相对滑动,不会造成被铆工件表面(如工件表面电镀层及其他表面处理后的金属层)损伤,有利于获得光滑、美观的铆接表面[9]。

(4)铆头逐点连续加载铆接力,铆钉成形时各质点纤维流动连续,由于仅产生轻微加工硬化,所以成形铆钉的疲劳强度、冲击韧性等力学性能较好,对提高铆钉的承载能力非常有利。

(5)铆头易于更换,适用范围广,可以适应各种不同工艺的要求。

2 有限元数值模拟

2.1 有限元模型

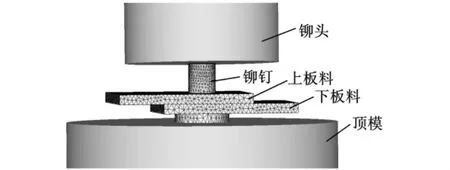

本文以平头铆钉为例,图2所示为摆碾铆接成形的模型,图3为摆碾铆接的有限元模型,图4为铆钉尺寸示意图。

图3 摆碾铆接有限元模型

2.2 边界条件及参数设置

图4 铆钉尺寸示意图(mm)

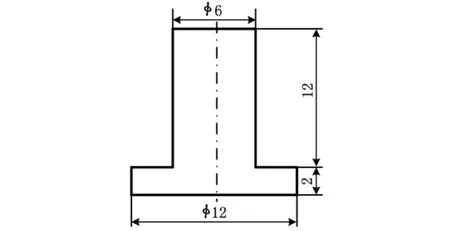

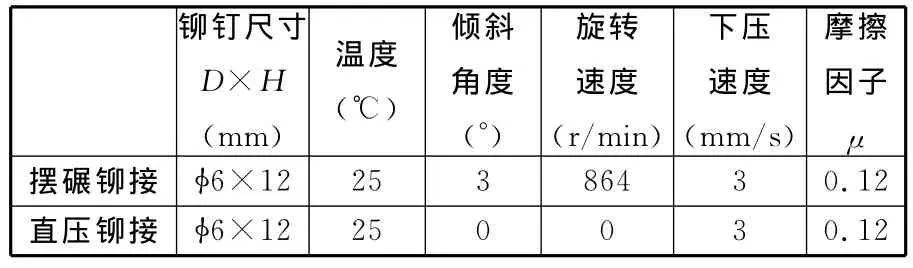

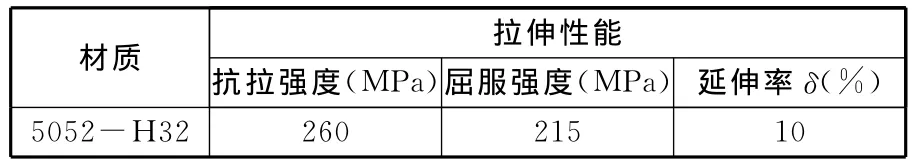

在碾压和传统直压铆接过程中,铆钉都会发生变形,所以把铆钉和板料属性设置为弹塑性,铆头和顶模属性设置为刚性,摩擦边界条件按照常规剪切因子摩擦模型施加,相关参数如表1所示。

表1 边界条件和参数设置

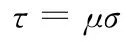

铆钉和板料之间的摩擦接触条件采用Shear法则[10]:

在常温下进行有限元数值模拟,铆钉材料和板料材料为铝合金5052。在模拟中认为材料各向同性,采用von Mises屈服准则。材料的本构方程用流动应力与等效塑性应变、等效塑性应变速率和温度相关的模型表述,即[11]

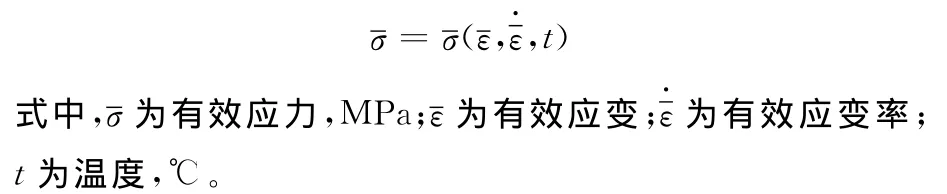

试验所用铆钉和板料材料的力学性能见表2。

表2 铝合金材料力学性能

2.3 挤压成形模拟及载荷分析

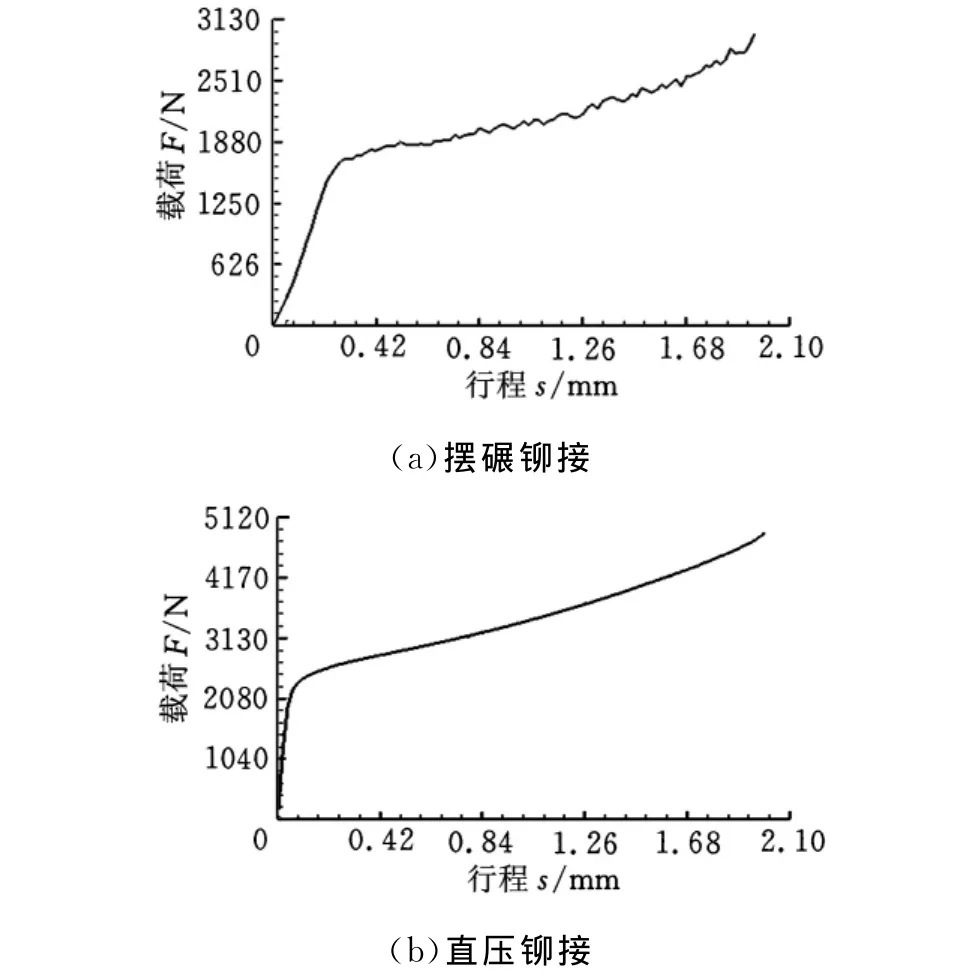

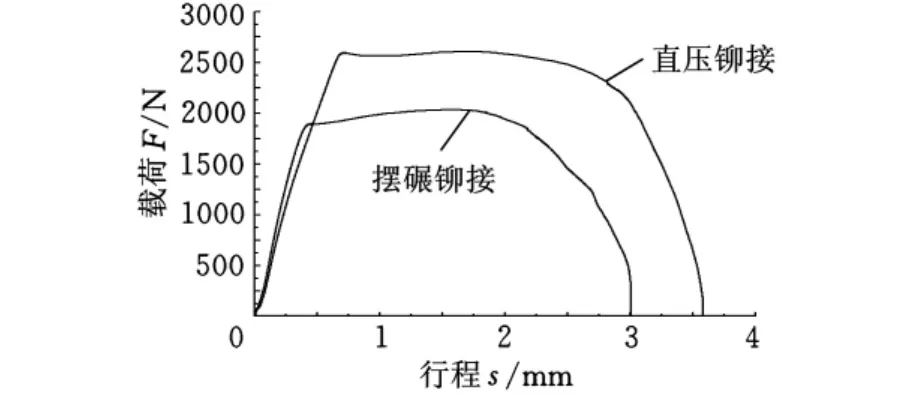

由于旋铆头的运动是旋转运动加下压运动,所以铆钉各个质点的变形呈周期性。图5所示为摆碾铆接过程中铆钉尾部材料的塑性变形过程。结合图6a,可以得出不同行程阶段材料的流动情况以及碾压载荷变化情况,由此可以把铆接过程划分为三个阶段。第一阶段:铆头开始接触铆钉阶段,载荷近似线性平缓上升;随着行程的增加,当载荷达到一定值之后,铆钉尾部边缘在铆头的旋转挤压下,其材料达到屈服极限开始随铆头旋转方向流动而产生微变形,铆钉尾部边缘区最先受到旋铆力作用而最早开始变形,也是最早发生屈服现象并进入弹塑性变形阶段(图5a)。第二阶段:铆钉材料流动阶段,铆头下压铆钉尾部,而铆钉头部由顶模顶住,因此,在铆头和顶模的共同作用下,铆钉尾部材料剧烈变形开始逐渐随铆头的形状变形(图5b)。由于铆头的回旋运动,铆钉局部所受的载荷呈现加载-卸载交替变换,但是,所需载荷的总体趋势是不断上升的,这可由图6a行程-载荷曲线看出。第三阶段:成形阶段,在旋铆力的作用下,铆钉材料向四周流动,铆钉尾部基本成形,完成铆接(图5c)。此时铆接力直线上升达到最大值。

图5 摆碾铆接成形过程

图6b所示为传统直压铆接的行程-载荷曲线(其他条件与摆碾相同),铆头下压阶段载荷不断增加,当铆钉材料基本上达到屈服极限时,材料在铆头的作用下开始镦粗变形,铆接力也会直线上升,这一点与碾铆非常相似。通过比较两条行程-载荷曲线可以得出,在相同行程下铆钉达到相同的成形效果时,传统压铆需要的载荷要远远大于摆碾铆接的载荷,这充分证明了摆碾铆接具有铆接过程中所需铆接力很小、能耗很低的优点。

图6 行程-载荷曲线

碾压和直压铆接成形的铆钉等效应力、应变云图见图7。从碾压应力应变的等效云图可以看出,应力应变主要集中在铆钉尾部的边缘区域,这主要是因为在碾压过程中铆钉边缘材料发生了最大的塑性变形。铆钉材料受到铆头施加的载荷时不仅发生径向流动和向下流动,同时还会有切向流动的趋势,其变形较为复杂且变形程度也较大,而铆钉尾部中心区域材料受到铆头的作用力较小且此处材料也只会向下流动,变形程度较小,因此,在铆钉尾部中心区域等效应变较小。对直压铆接而言,最大铆钉应力在铆钉根部区域。

图7 等效应力与等效应变云图

对碾压铆接,最大的应力与应变位置又有些不同,最大应力发生的区域较大,覆盖了铆钉头的大部分区域;而发生最大应变区域比最大应力区小得多,只集中在铆钉头部边缘区。发生这种现象的原因是:旋转铆头与铆钉的中心轴成一定的角度旋转,随后逐渐向中心区域扩展,故边缘区点最先受到旋压力开始变形,最早发生屈服现象并进入弹塑性变形阶段。这也充分说明了旋铆工艺的逐点连续局部变形的特点。直压铆接铆钉应变分布比较均匀。

3 试验研究

3.1 碾压铆接成形数值模拟与试验比较

图8为碾压铆接过程数值模拟和试验件剖面对比图,将铆接过程主要的三个阶段进行对比分析。

对比分析图8中三个阶段铆钉变化情况知道,试验和数值模拟之间有较小的差别,这是因为模拟所用的材料材质与试验材料虽然相同,但试验所用材料机械性能欠准确、钻孔精度不够等因素都会使得试验产生误差。但是总的来说,数值模拟和试验结果还是比较一致的。通过对比DEFORM有限元分软件模拟结果和试验结果可知,该数值模拟基本符合铆接试验的铆接过程。

图8 铆接过程数值模拟和试验对比图

3.2 试件剖面分析

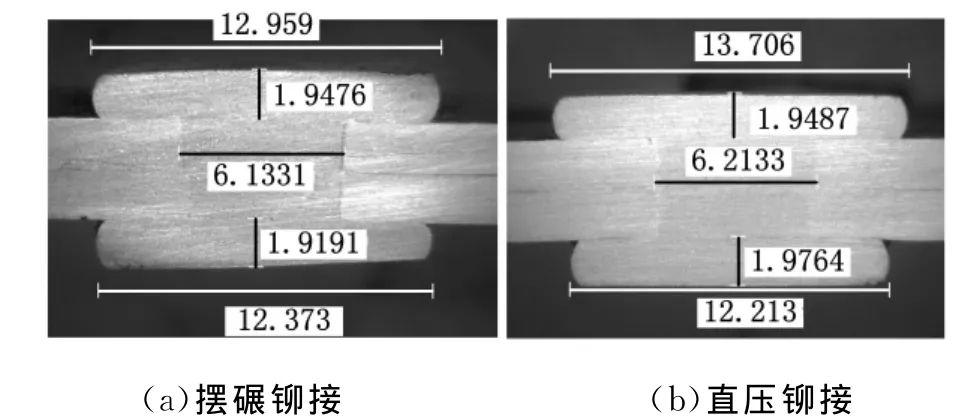

图9 铆接件剖面(单位:mm)

每种接头形式均进行3次摆碾铆接试验以减小试验误差。铆接完成后对试件进行线切割,用数码电子显微镜进行拍照测量,结果如图9所示。从图中可以很明显地看出摆碾铆接的墩头形状与直压铆接的墩头形状不同,由于摆碾铆接上模具为平头模具,并且有一定倾斜角度,所以旋转后接头墩头形状为中间稍高两边稍低,而直压铆接墩头的形状为平状,这是由于摆碾铆接铆头的运动方式为旋转下压运动,铆头绕着Z轴旋转下压,铆钉尾部中心区域受到的应力要小于周围部分,所以形成图示形状。直压铆接镦粗效果比摆碾铆接镦粗效果好,图中摆碾铆接铆钉中间部分镦粗后宽度约为6.1331mm,直压铆接铆钉中间部分镦粗后宽度约为6.2133mm。摆碾铆接墩头部分直径约为12.959mm,直压铆接墩头部分直径约为13.706mm;另外,在铆接过程中直压铆接铆钉头部部分变形程度亦比摆碾铆接头部部分变形程度大,铆钉头部部分变形前高度为2mm,摆碾铆接后铆钉头部高度变为1.9191mm,直压铆接后铆钉头部高度变为1.9764mm。

3.3 静强度分析

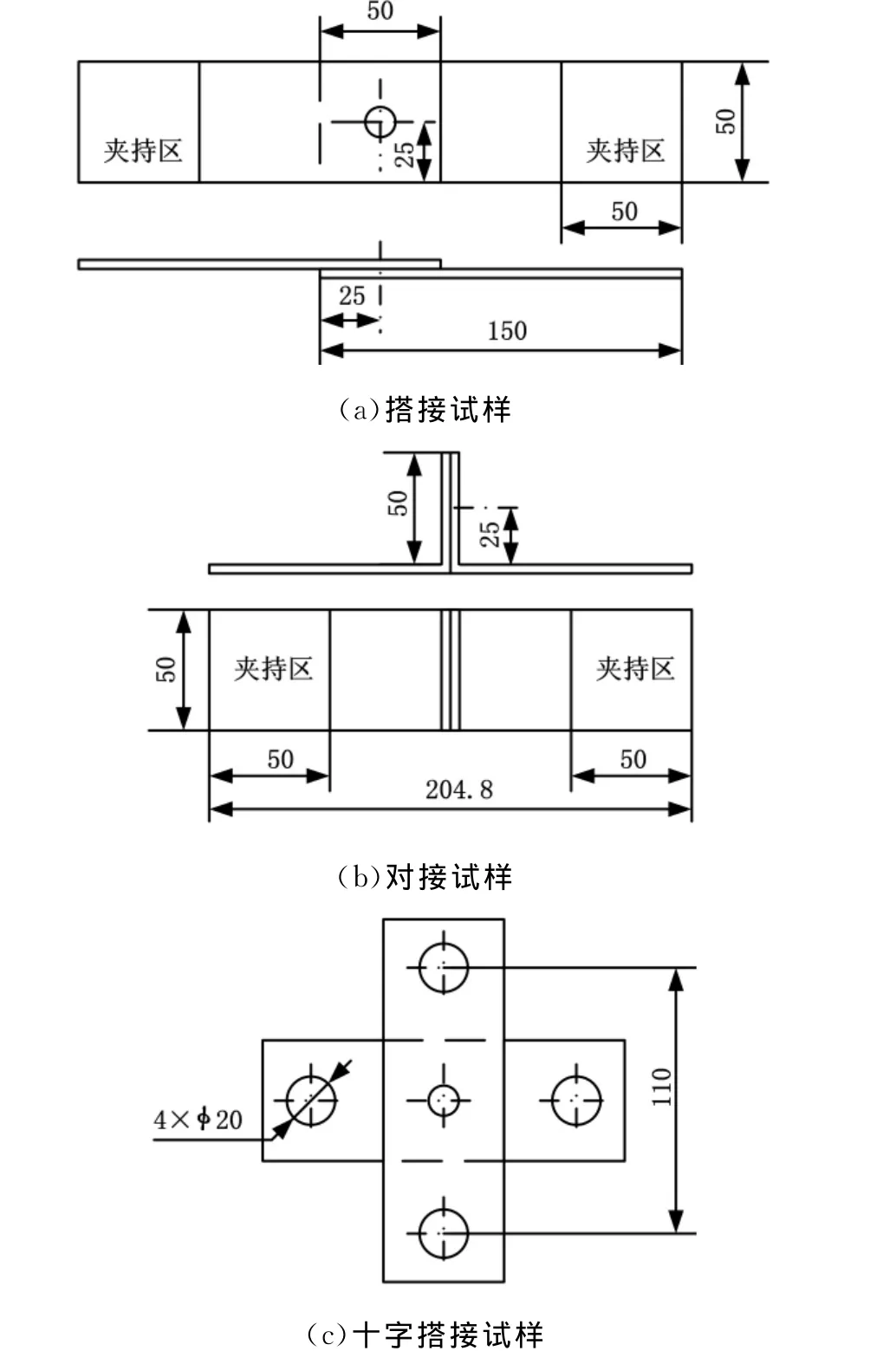

本文采用5052铝合金板料和φ6×12mm平头铝合金铆钉进行摆碾铆接和传统压铆铆接试验,连接形式分搭接、对接、十字搭接三种。板料尺寸见图10。

图10 板料尺寸示意图

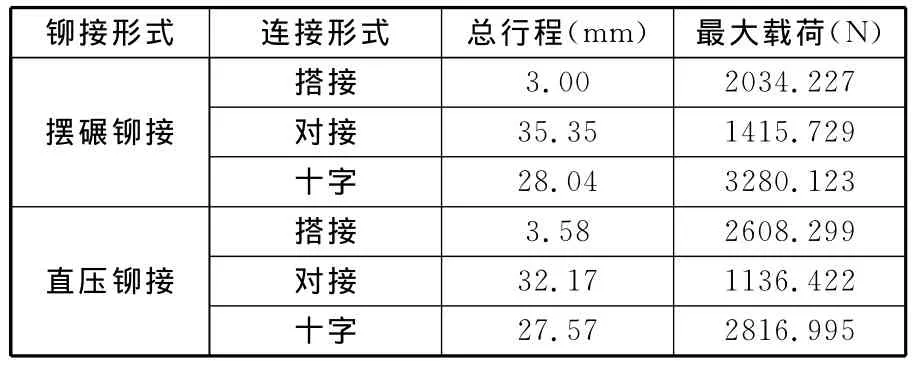

拉伸试验是静强度分析中最基本的试验,也是研究板料连接接头质量的最重要的试验项目之一[7]。本文采用日本岛津AG-250KN2SMD精密万能试验机对所有试验件进行拉伸测试,试验速度为2mm/min。试验所得最优数据如表3所示。

表3 拉伸试验数据

用Origin对试验得到的数据进行处理,绘制出拉伸曲线图,结果如图11~图13所示。

图11 搭接形式铆接件的拉伸曲线

图11所示是采用2.0mm+2.0mm的5052铝板搭接形式连接的两种铆接件拉伸试验曲线。摆碾铆接的接头的最大载荷为2034.227N,直压铆接接头能承受的最大载荷为2608.299N,可以明显看出直压铆接接头抗拉剪性能好于摆碾铆接接头抗拉剪性能。试验的初始阶段,曲线中承载载荷与加载行程近似成比例关系。摆碾铆接过程中铆头有一定的倾斜角度和旋转速度,铆头材料受到的作用力既有铆头的旋转力还有铆头垂直向下的下压力,铆钉材料既发生镦粗又随着铆头旋转运动而变形,搭接形式接头拉伸试验主要检测接头抗拉剪性能,接头主要受到水平方向相反的两个剪切力,因此镦粗效果较好的直压铆接接头抗拉剪性能要好于摆碾铆接接头抗拉剪性能。另外,图中直压铆接接头曲线的拉伸总行程大于摆碾铆接接头拉伸总行程,且保持最大载荷的行程段长于摆碾铆接接头,可以看出直压铆接接头的保载能力亦强于摆碾铆接的保载能力,综上所述,在本试验中对于搭接形式连接,直压铆接接头的抗拉剪效果要优于摆碾铆接件的抗拉剪效果。

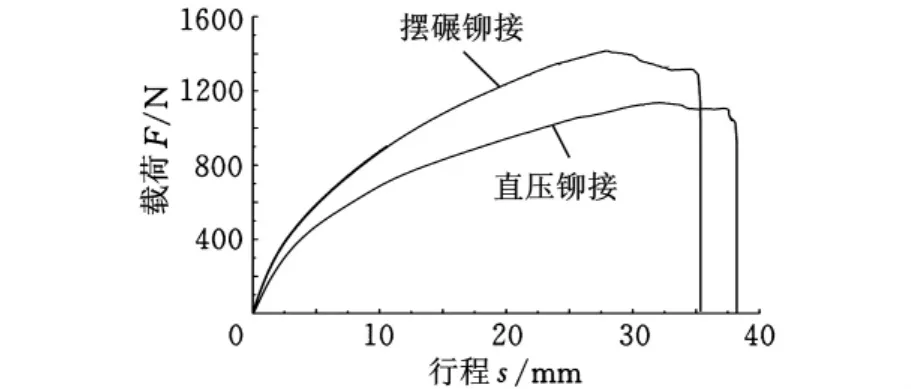

图12 对接形式铆接件的拉伸曲线

图12为对接形式的两种接头的拉伸试验曲线。图中摆碾铆接的最大载荷约为1415.729N,直压铆接的最大载荷为1136.422N,摆碾铆接的抗剥离性强于直压铆接的抗剥离性。其次,图12中两条曲线变化趋势相似曲线斜率不同,摆碾铆接曲线斜率要稍高于直压铆接斜率,说明摆碾铆接接头刚度比直压铆接接头刚度高,原因是摆碾铆接接头受到铆头旋转力和下压力两个作用力,而直压铆接接头只受到铆头下压力,并且摆碾铆接力比直压铆接力小。板料中间的铆钉部分变形程度直压铆接接头比摆碾铆接接头大,导致直压铆接接头的刚度下降,亦由于此原因,摆碾铆接接头曲线的总行程比直压铆接接头总行程小。因此,摆碾铆接接头抗剥离性能稍优于传统直压铆接接头抗剥离性能。

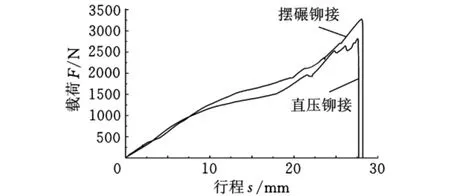

图13所示为采用十字交叉连接形式的两接头的拉伸试验曲线。摆碾铆接的最大载荷约为3280.123N,直压铆接的最大载荷为2816.995N。图中两条曲线形状比较相似,行程、载荷也相差不大,可以看出对于十字搭接连接形式摆碾铆接和直压铆接连接性能差别不大,摆碾接头的载荷比直压铆接的载荷稍微高一点,说明摆碾铆接接头的抗剥离性能要稍强于直压铆接接头的抗剥离性能。另外,两条曲线有共同的特点:当载荷达到最大时曲线立刻垂直下降,这说明此时接头立刻失效,这是由于铆钉头部机械变形剧烈,当铆接件在受到径向拉伸力的时候被碾压部分产生应力集中,随着载荷的继续增加最终墩头部分被剥断,产生剥离失效。综上可以看出,摆碾铆接接头的抗剥离性能稍强于直压铆接接头的抗剥离性能。

图13 十字接头形式铆接件的拉伸曲线

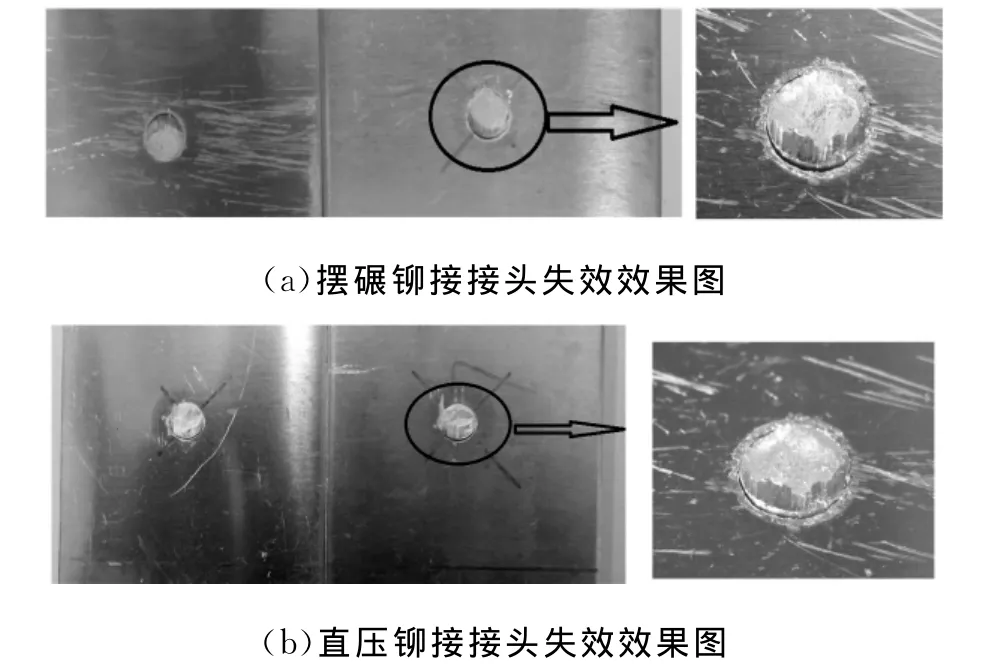

3.4 接头失效分析

摆碾铆接和直压铆接接头的拉伸失效形式相同,搭接方式连接接头主要发生剪断失效,铆钉受到上下板料相反方向的拉伸力,中间部分材料产生应力集中从而发生剪断现象,见图14;对接和十字接头主要发生剥离失效,铆钉墩头部分被剥离与铆钉柱状部分发生脱离,如图15和图16所示。

图14 搭接失效形式

图16 十字失效形式

4 结论

(1)摆碾铆接时铆钉成形的应力主要集中在铆钉尾部的边缘和铆钉中下部区域,应变主要集中于铆钉尾部边缘区域。铆钉尾部材料发生径向流动和向下流动的同时还伴有切向流动的趋势。

(2)摆碾铆接的铆接力比传统直压铆接的铆接力小。

(3)本文试验中摆碾铆接接头的抗撕裂、抗剥离能力稍优于直压铆接接头的抗撕裂、抗剥离能力,但抗剪切能力比直压铆接接头的抗剪切能力稍弱。

[1]伍太宾,任广升.汽车差速器锥齿轮温锻制坯/冷摆辗成形加工技术研究[J].中国机械工程,2005,16(12):1106-1109.

Wu Taibin,Ren Guangsheng.Research on Warm Forging/Cold Orbital Forming Technology for the Straight Bevel Gear in Differential Case[J].China Mechanical Engineering,2005,16(12):1106-1109.

[2]胡亚民,华林,赖周艺,等.汽车摩托车齿轮类零件的冷摆辗精密成形[J].中国机械工程,2006,17(增刊):140-143.

Hu Yamin,Hua Lin,Lai Zhouyi,et al.The Technology of Cold Precision Orbital Forming of Various Gears in Automobile and Autobicycle[J].China Mechanical Engineering,2006,17(S1):140-143.

[3]楼铭,李永兵,黄舒彦,等.模钉体积比对异种金属自冲铆接接头成形性能影响分析[J].中国机械工程,2009,20(15):1873-1876.

Lou Ming,Li Yongbing,Huang Shuyan,et al.Influence of Die-rivet Volume Ratio on Forming Performance of Self-piercing Riveting Joints of Dissimilar Materials[J].China Mechanical Engineering,2009,20(15):1873-1876.

[4]黄志超,刘晓坤,夏令君,等.自冲铆接、无铆钉铆接与电阻点焊强度对比试验研究[J].中国机械工程,2012,23(20):2487-2491.

Huang Zhichao,Liu Xiaokun,Xia Lingjun,et al.Joining Strength Comparison among Self-piercing Riveting,Clinching and Resistance Spot Welding[J].China Mechanical Engineering,2012,23(20):2487-2491.

[5]吴春燕.碾压铆接技术[J].重庆职业技术学院学报,2006,17(2):147-148.

Wu Chunyan.Rolling Riveting Technology[J].Journal of Chongqing Vocational & Technical Institute,2006,17(2):147-148.

[6]刘俊,胡远陆.冷碾铆接技术及其应用[J].汽车与配件,1999,23:14-15.

Liu Jun,Hu Yuanlu.Cold Riveting Technology and Application[J].Automobile and Parts,1999,23:14-15.

[7]李兵,游国强,龙思远,等.铝合金旋铆连接过程数值模拟分析[J].特种铸造及有色金属.2010,30(4):314-317.

Li Bing,You Guoqiang,Long Siyuan,et al.Numerical Simulation of Revolving-riveting Process for Aluminum Alloy[J].Special Casting & Nonferrous Alloys,2010,30(4):314-317.

[8]Cho H,Koo J.Orbital Forming Simulation of Automotive Hub Bearing Using the Explicit Finite Element Method[J].International Journal of Modern Physics B,2008,22:1626-1633.

[9]Burkhalter H.巴尔迪克-径向铆接——满足最精确的铆接成形要求[J].航空制造技术,2005(6):53-54.

Burkhalter H.Burkhalter- Radial Riveting——Meet the Most Precise Riveting Requirement[J].Aeronautical Manufacturing Technology,2005(6):53-54.

[10]陈伟.挤压成形流动应力和摩擦模型研究[D].南昌:华东交通大学,2006.

[11]Wang Guangchun,Guan Jing,Zhao Guoqun.A Photo-plastic Experimental Study on Deformation of Rotary Forging a Ring Workpiece[J].Journal of Materials Processing Technology,2005,169(1):108-114.

Comparative Study on Rolling Riveting and Pressing Riveting

Huang Zhichao Liu Xiaokun Zhan Jinqing

East China Jiaotong University,Nanchang,330013

The finite element simulations of the rolling riveting and the pressing riveting for connecting the aluminum alloy sheets were carried out using the finite element software DEFORM.The stress-strain curve and force-displacement curve of the rolling riveting and pressing riveting were compared.The tensile tests of the lap joints for the two kinds of joining technology were performed.The results show that the loads for the rolling riveting are much lower than those for the traditional pressing riveting to achieve the same forming effect.The ability of tear and peeling for the rolling riveting joint is better than those for the pressing riveting,but the shear capacity of the rolling riveting joint is poorer.

riveting;rolling riveting;press riveting;numerical simulation

TG938

10.3969/j.issn.1004-132X.2013.09.021

2012—11—16

国家自然科学基金资助项目(51265012);江西省主要学科学术和技术带头人培养对象计划资助项目(20113BCB22010);华东交通大学研究生创新专项资金资助项目(YC2011-X005)

(编辑 袁兴玲)

黄志超,男,1971年生。华东交通大学载运工具与装备教育部重点实验室教授。主要研究方向为板料连接技术、模具CAD/CAE。刘晓坤,男,1988年生。华东交通大学载运工具与装备教育部重点实验室硕士研究生。占金青,男,1979年生。华东交通大学基础科学学院讲师、博士。