人工机制砂混凝土石粉含量试验研究

2013-05-29袁自立张国富关喜才

袁自立张国富关喜才

(1.河南省石漫滩水库管理局 舞钢 462500 2.河南省水利基本建设工程质量检测中心站 漯河 462000)

1引言

机制砂作为细骨料普遍应用于各种建筑工程混凝土中,在美、英、日等国家已有30多年的历史,其材料试验、应用标准已比较完善。20世纪60年代,我国开始在建筑工程中采用机制砂。但是由于试验标准与技术规范的不完善及材料试验的滞后,我国建筑业对天然砂仍存在较强的依赖性,在许多重要结构中对机制砂的使用还存在限制条件。建筑市场用砂数量越来越大,质量上要求越来越高,而合格天然砂的资源却越来越少,机制砂在建筑施工中大量应用势在必行。目前,在刚刚粉碎的人工原砂中含有10%~20%的石粉,根据不同的行业标准,为满足施工要求,机制砂只能采取电动吸尘或水洗的方法生产,尤其在石粉含量控制偏低的情况下,必须采用水洗法,水洗时洗除了机制人工砂中的大部分石粉,也要附带损失一些小于0.63mm、甚至1.25mm以下的颗粒,降低了砂的有效用量,并使原有的0.63~0.315mm颗粒更少,同时也破坏了砂原有的级配。实际工程中发现,这样会导致机制砂混凝土拌和物容易出现离析、泌水现象,甚至导致硬化后混凝土性能的下降。

2 人工机制砂的特性及确定石粉含量的必要性

目前,国内行业标准对机制人工砂中石粉的定义及质量技术要求存有差异。《水工混凝土试验规程》(SL352-2006)中将石粉定义为小于0.16mm颗粒,《水工混凝土施工规范》(SDJ207-82)中石粉是指小于0.16mm的颗粒,石粉含量为6%~12%;《水工混凝土施工规范》DL/T5144-2001将石粉定义为小于0.15mm颗粒、机制人工砂石粉含量为6%~8%;《建筑用砂》(GB/T14864-2001)中将小于0.075mm颗粒称为石粉,规定混凝土用机制人工砂的石粉含量分别小于3%(大于等于 C60)、5%(介 C30~C60之间)、7%(小于等于 C30)。实际应用中统一研究确定机制砂混凝土中石粉含量选择范围是实际工程亟待解决的问题。因此,通过试验研究机制砂混凝土石粉含量意义重大。

南水北调安阳段的混凝土工程中,结合人工机制砂的实际应用对其性能进行了系统试验研究,所用机制人工砂与天然河砂相比,机制人工砂颗粒表面粗糙、多棱角,最显著的区别是机制人工砂中含有大量粒径小于0.080mm的颗粒。试验研究证明,机制人工砂与河砂中小于0.080mm的颗粒性质完全不同,后者称为泥粉,泥粉对混凝土工作性、体积稳定性和耐久性都有不利的影响;前者称为石粉,石粉与母岩的物理化学性质完全一样,其对混凝土力学性能的影响有:①通过XRD分析认为,石粉中CaCO3微粒具有活性反应,即CaCO3微粒能与C3A反应生成碳铝酸盐;②通过TG分析认为,人工砂中的石粉在水泥水化过程中起到了晶核作用(晶核效应),加速了水泥中C3S的水化;③通过SEM分析认为,不管石粉含量的高低和龄期长短,人工砂混凝土比普通混凝土密实得多,孔隙率减少,孔结构得到改善。其主要原因是:发挥石粉的填充效应;人工砂中含有较多的石粉,人工砂混凝土的需水量大,使得在水灰比和单位用水量相同的情况下,人工砂混凝土的实际水灰比要小于普通混凝土即石粉的吸水效应;人工砂表面粗糙,带有尖锐棱角,使得骨料与浆体咬合力得到增强,有利于浆体与骨料界面的改善即人工砂的形态效应。

因此,为使机制人工砂中石粉在混凝土中合理利用,研究人工机制砂中石粉含量对混凝土强度、耐久性的影响,确定机制人工砂中石粉的最优范围十分必要。

3 石粉含量对混凝土力学性能的影响试验

3.1试验原材料

水泥采用鹤壁同力P.O42.5级水泥,主要性能指标符合GB175-1999《硅酸盐水泥 普通硅酸盐水泥》标准要求;粗骨料采用盘石头水库花尖脑砂石料厂生产的5~20mm、20~40mm碎石,二级配掺和比例40%(5~20mm)、60%(20~40mm);细骨料采用盘石头水库花尖脑砂石料厂生产的机制砂,不同的石粉含量,通过室内调配;掺和料采用安阳大唐电厂生产的II级F类粉煤灰,质量指标符合《水工混凝土掺用粉煤灰技术规范》(DL/T5055-1996)对粉煤灰的技术要求;外加剂采用山西黄腾化工有限公司生产的UNF-A高效减水剂(水剂),质量指标符合《水工混凝土外加剂技术规程》(DL/T5100-1999)中技术要求。

3.2试验方法

按SL352-2006《水工混凝土试验规程》进行混凝土拌和物性能试验、混凝土立方体抗压强度试验,检测7d、28d抗压、抗折强度。

3.3试验结果

采用两种水胶比对不同石粉含量的机制砂进行对比试验,从中初步确定其石粉含量最优范围。

3.3.1第一种水胶比下石粉含量对混凝土拌合物和易性的影响

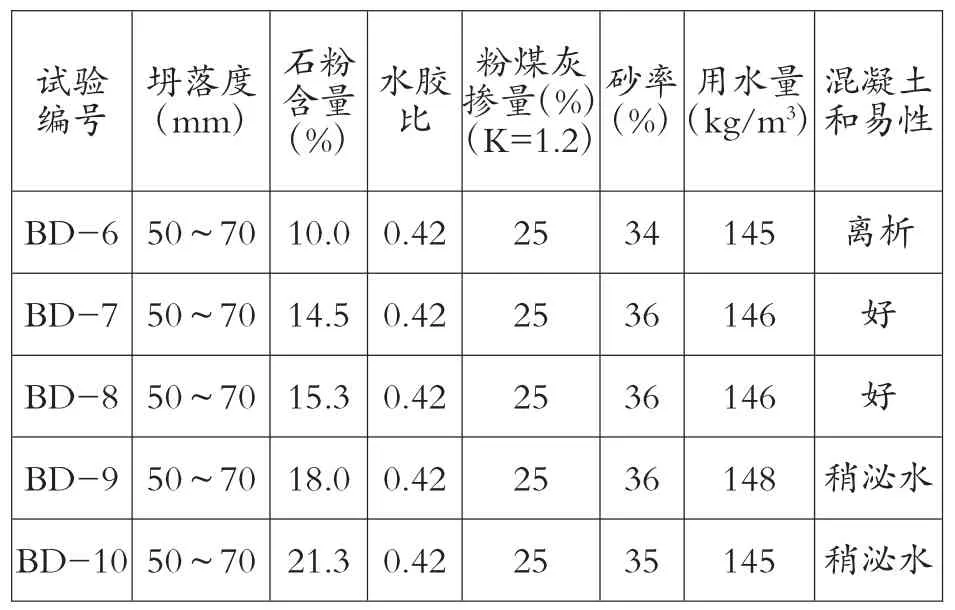

表1 石粉含量对混凝土拌合物和易性影响

3.3.2第二种水胶比下石粉含量对混凝土拌合物和易性的影响

表2 石粉含量对混凝土拌合物和易性影响

从表1、表2可以看出,石粉含量为14.5%、15.3%时,混凝土拌合物和易性最好。

3.3.3两种不同水胶比下石粉含量对混凝土抗压强度的影响

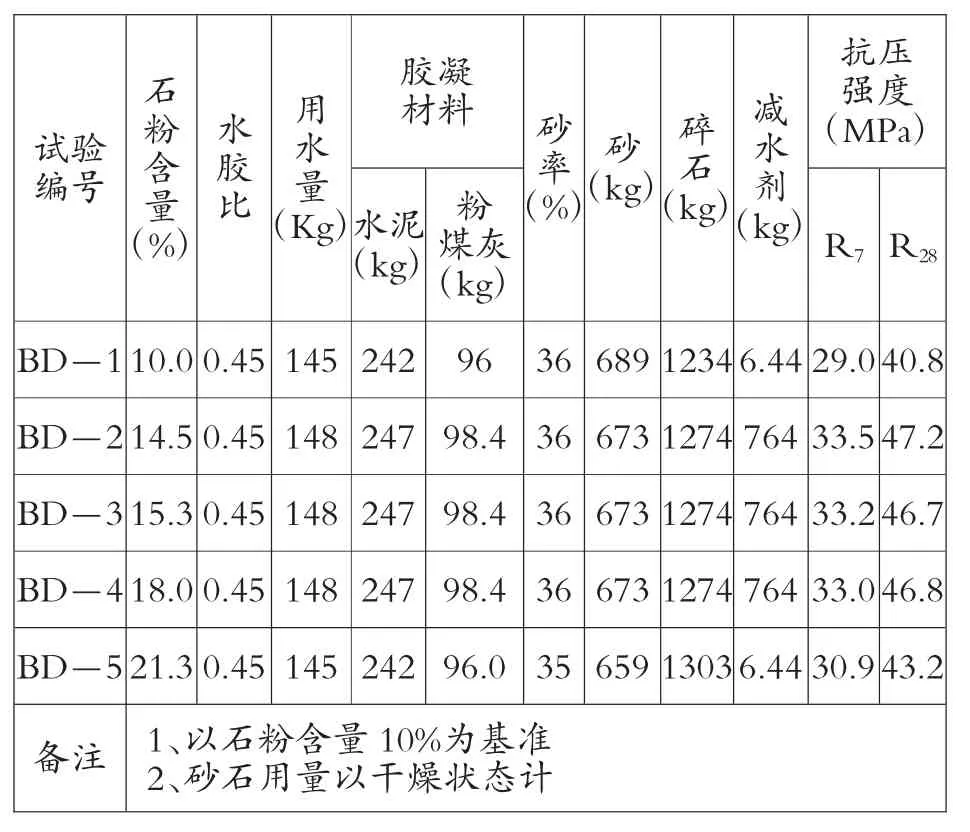

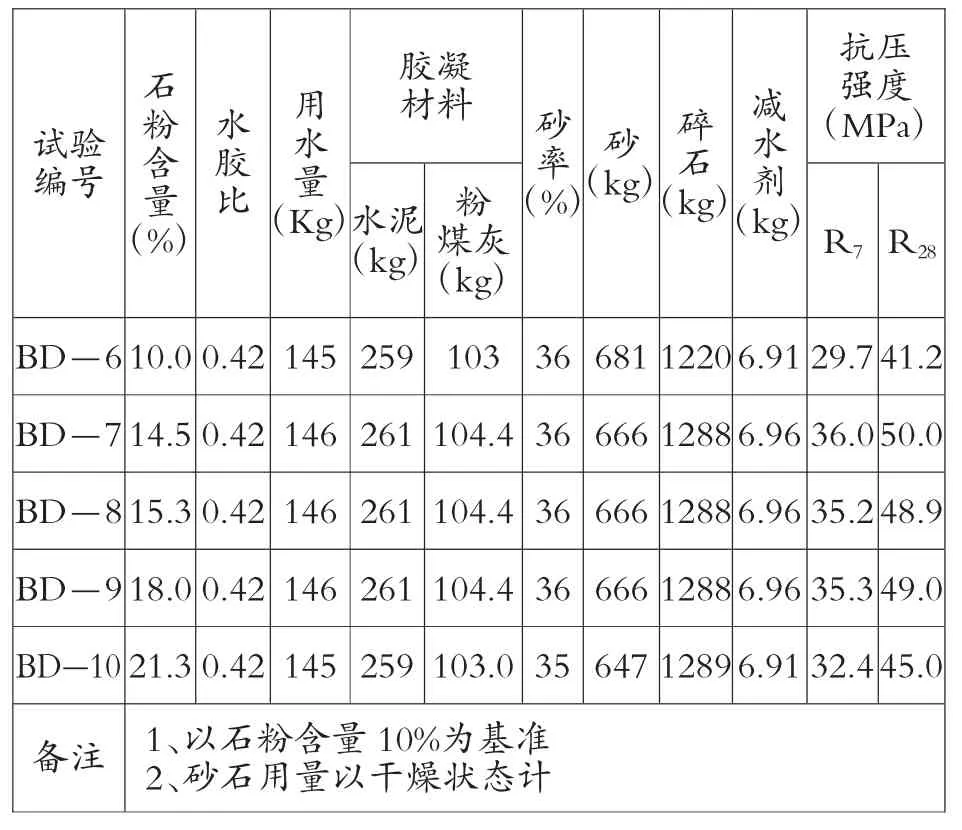

表3 石粉含量对混凝土抗压强度的影响

表4 石粉含量对混凝土抗压强度的影响

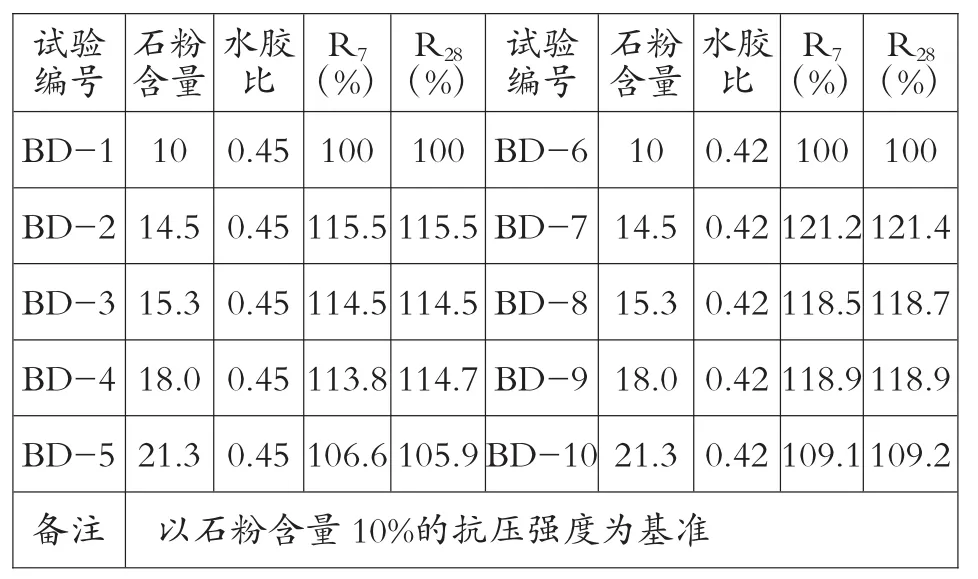

表5 混凝土抗压强度增长率

从表3、表4、表5中可以看出,以石粉含量10%配制的混凝土为基准,混凝土的抗压强度随着石粉含量增加,石粉含量为14.5%时,增长率最大。水胶比为0.45时,28d抗压强度增长率为15.7%;水胶比为0.42时,28d抗压强度增长率为21.4%,但石粉含量超18%时,抗压强度增长率相对较低。

3.4试验分析

试验表明,混凝土的抗压强度随着石粉含量增大有增加趋势,石粉含量为14.5%时,增长率最大。但石粉含量超18%时,抗压强度增长率相对较低。石粉含量为14.5%、15.3%时,混凝土拌合物和易性最好。

人工机制砂混凝土之所以比普通混凝土的强度等性能有所改善,归结为人工砂的填充效应、晶核效应、活性效应、吸水效应和形态效应。这5个效应的共同作用,促成了人工机制砂混凝土水化产物的增多、碳铝酸盐的生成和界面、孔结构改善。具体来说,石粉的填充效应,不但使毛细孔得到细化,而且使孔隙率减小即孔结构改善;晶核效应加速了C3S的水化,从而使水化产物增多,并避免了晶体的集中生成;活性效应是指石粉中的CaCO3在与水泥中C3A反应生成碳铝酸盐的同时,改善了石粉颗粒的表面状态,有利于石粉颗粒与水化产物间粘接强度的提高;石粉的吸水效应使得人工机制砂混凝土的实际水灰比小于同配比的普通混凝土,人工机制砂混凝土的保水性增强,泌水率减小,减少了自由水在界面上聚集,利于浆体骨料界面的改善;人工机制砂表面粗糙,带有尖锐棱角,不但使得骨料与浆体的咬合力得到增强,最有利于浆体骨料界面的改善,这是人工机制砂的形态效应。

4结论

人工机制砂混凝土比普通混凝土的性能有所改善,并使得骨料与浆体的咬合力得到了增强。通过对盘石头水库花尖脑砂石料厂生产的人工机制砂中石粉含量为10%、14.5%、15.3%、18%、21.3%对混凝土抗压强度的影响进行对比试验,石粉含量合理控制在14%~16%是适宜的。通过南水北调安阳段的混凝土工程应用,效果良好,满足国家重大工程人工机制砂在混凝土中的应用要求■