响应面分析法优化草鱼的干腌工艺

2013-05-18朱凯悦武晋先李苗苗张进杰

高 娟,朱凯悦,武晋先,李苗苗,张进杰

(宁波大学海洋学院,浙江宁波315211)

食盐腌制是最古老的进行食品保藏的方法之一,食盐腌制包括腌渍和熟化两个阶段。腌渍就是食品与固体的食盐接触或浸于食盐水中,食盐向食品中渗入,同时一部分水分从食品中除去。从而使食品的水分活度降低,以达到抑制腐败变质的作用[1]。腊鱼风味独特,是我国一种重要的传统食品,其生产工艺主要包括腌渍和干燥成熟两个阶段。腌渍过程中由于食盐溶液的渗透作用,鱼肉中的氯化钠含量不断增加,而其中的盐溶性蛋白等逐渐渗入盐卤中,导致盐卤中蛋白质含量提高。腌制期间鱼肉蛋白质变性影响腌鱼制品的口感和品质。有关鱼肉腌制期间肌肉和盐卤生化成分及肌肉蛋白质等特性变化的研究,目前文献报道不是很多。Sannaveerappa等[2]研究了遮目鱼湿腌和干腌过程中与蛋白质有关的化学变化;谭汝成等[3]研究了湿腌时鱼肉与盐卤成分的变化,结果发现降低腌制温度,缩短腌制时间和提高盐水浓度可降低鱼肉中氯化钠的含量,控制肌肉中营养成分析出;杨文鸽等[4]对湿腌海鳗工艺进行优化,结果表明,鱼肉腌制时盐水浓度对鳗鲞感官评定结果的影响极显著,鳗鱼肉湿腌的最适盐度为13.50%;陈丽娇等[5]利用正交实验确定大黄鱼的腌制工艺参数。制品的品质与其腌制工艺密切相关。章银良和夏文水[1,6]研究了海鳗盐渍过程中的渗透脱水规律以及海藻糖对盐渍海鳗机动球蛋白的影响,结果表明,添加2.90%的海藻糖能够很好地保护机动球蛋白的稳定性。目前有关腌制工艺条件对草鱼肉品质的影响研究还不够深入。结合感官评定,利用响应面法分析优化干腌工艺条件的研究尚未见报道。本文以草鱼为原材料,腌渍草鱼肉中氯化钠含量、盐溶性蛋白含量以及盐卤中蛋白质含量为考察指标,建立产品感官评定与这3项指标之间的数学模型。利用响应面法分析不同腌制条件对产品感官评定结果的影响,优化腌制过程中的关键参数,为改进腊鱼干腌工艺提供理论参考。

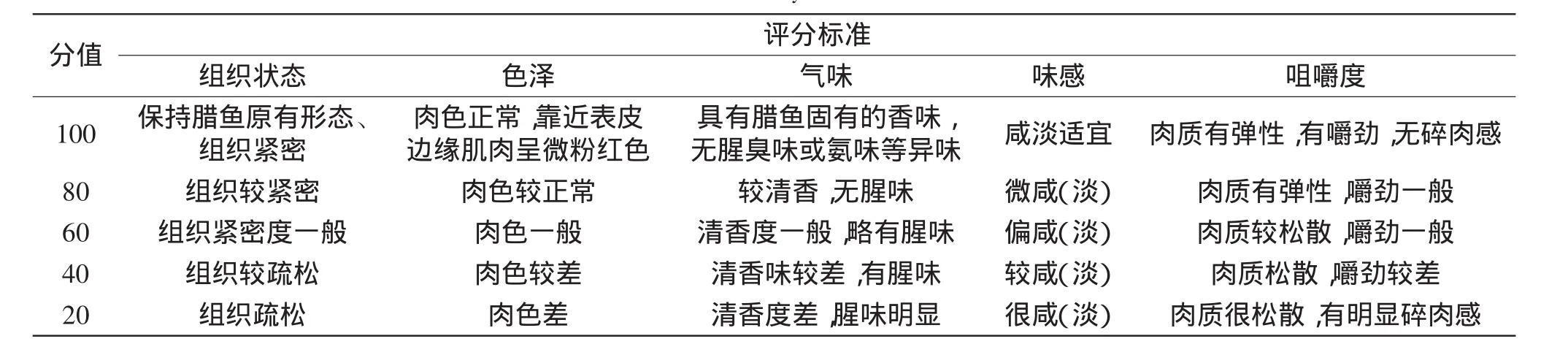

表1 腊鱼感官评定标准Table 1 Standards of sensory evaluation for cured fish

1 材料与方法

1.1 材料与仪器

鲜活草鱼 2008年12月购买于杭州市闸弄口水产品市场,质量(2.5±0.5)kg,体长(60±3)cm。清洗新鲜草鱼,沿脊椎剖开,去内脏、去头、尾和中间脊椎骨,用清水洗净表面血污,沥干表面水分,备用;食盐购于杭州物美超市;标准酪蛋白溶液(10mg/mL)酪蛋白预先用微量凯氏定氮法测定蛋白质含量,根据纯度称量配成标准液10.0mg/mL,用0.05mol/L氢氧化钠溶液配制;双缩肽试剂取硫酸铜(CuSO4·5H2O,AR)1.5g和酒石酸钾钠(KNaC4H2O6·4H2O,AR)6.0g分别用蒸馏水250mL溶解后,一并转入1000mL容量瓶中混合,再加入10%的NaOH溶液300mL,随加随摇匀,最后用蒸馏水稀释到刻度,贮存于塑料瓶中,备用。

UV-2600型紫外可见分光光度计(使用光径为10mm的比色皿) 尤尼柯(上海)仪器有限公司;BS-210型电子分析天平 Sartorius Instruments Ltd.,Germany。

1.2 实验方法

1.2.2 蛋白质含量的测定 采用双缩脲法测定[8]。

1.2.3 盐溶性蛋白含量的测定 参考Benjakul等[9]的方法提取鱼肉肌原纤维蛋白,采用双缩脲法测定蛋白质含量。

1.2.4 感官评定 按照响应面实验方案腌制草鱼肉,腌制后刷去表面可见盐分和卤汁于15℃风箱中风干至含水量40%的腊鱼制品,取样于冷水中浸泡10min,再蒸制15min,冷却至40℃左右时进行感官评定。感官评定标准见表1。采用100分制,从组织状态、色泽、气味、味感、咀嚼度等方面综合打分。根据组织形态权重0.15,色泽权重0.15,气味0.3,味感0.3,咀嚼度0.1进行数据处理[10-11]。

1.2.5 单因素实验 腌制腊鱼成品品质主要影响因素有腌制时间、腌制温度、加盐量等,为了考察各因素对提取效果的影响,首先进行单因素实验实验实验,以腌制温度(2、6、10、14℃)、腌制时间(2、6、10、14d)和加盐量(2%、6%、10%、14%)作为考察因素,以鱼肉盐溶性蛋白质和氯化钠含量以及盐卤中蛋白质含量作为实验指标。

1.2.6 响应面法优化腌制腊鱼的腌制工艺 根据单因素实验结果,确定腌制条件为时间6d、温度10℃、加盐量10%。依据设计软件Design Expert(Trial version 7.1.3,Stat-Ease Inc.,minneapolis,MN,USA)进行实验设计、统计分析和构建模型。采用三因素三水平的BBD实验设计研究响应值以及最佳变量的组合。腌制加盐量(X1)、腌制温度(X2)、腌制时间(X3)值为自变量;以产品感官评定为因变量。整个实验设计在中心点共有17次实验、5个重复,实验随机完成。按式(1)方程对自变量进行编码:

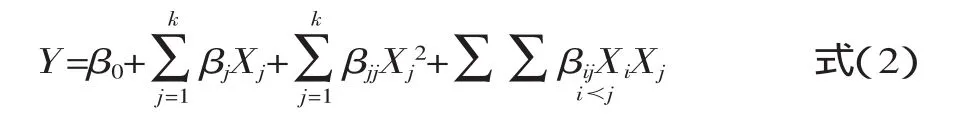

式中,xi为自变量的编码值;Xi为自变量的真实值为实验中心点处自变量的真实值;△Xi为自变量的变化步长。自变量值和自变量水平见表2。按照Design Expert软件的二次多项式方程进行拟合的方程见式(2):

式中,Y是响应值;β0、βj、βjj、βij分别是回归方程的常数项、线性系数、二次相系数、交互项系数;Xi和Xj是自变量值。

表2 实验设计因素和水平Table 2 Factors and levels design of experiment

1.2.7 数据处理 采用Excel和SPSS 11.5.0软件进行数据统计。所有样品均作三次平行,测定结果以均值±标准差(Means±SD)表示,实验数据采用ANOVA进行邓肯(Dunken)差异分析,以p<0.05为显著(*)。

为了给父亲出版诗集,水仙芝还专程跑了一趟上海。她跟夏梓桑一起登上东方明珠塔,傍晚漫步在黄浦江畔。从少女时代起,水仙芝就喜欢幻想,直到现在,她还活在文学的梦境中。

2 结果与讨论

2.1 腊鱼肉腌制条件的单因素实验

以鱼肉盐溶性蛋白质和氯化钠含量以及盐卤中蛋白质含量为指标,分别考察腌制时间、腌制温度和加盐量对各指标的影响。

2.1.1 腌制温度对鱼肉和盐卤成分的影响 取鲜草鱼肉,在不同温度下用加盐量为10%(W∶W)腌制6d。对鱼肉和盐卤中的相关成分进行测定,结果如图1所示。

图1 腌制温度对鱼肉和盐卤中蛋白质总量成分的影响Fig.1 The effect of temperature on the component of fish

由图1可知,随着腌制温度的升高,鱼肉中盐分增加,盐溶性蛋白含量降低,盐卤中蛋白质含量升高。在加盐量10%、腌制时间6d、腌制温度6℃或10℃的条件下,实验结果较接近。从实验室温控设备及考虑实际生产,将腌制温度控制在10℃比较可行,因此选择10℃为适宜的腌制温度。

2.1.2 腌制时间对鱼肉和盐卤成分的影响 在10℃、10%盐度下腌制草鱼肉,不同腌制时间对各项指标的影响结果如图2所示。

图2 腌制时间对鱼肉和盐卤成分的影响Fig.2 The effect of time on the component of fish muscle and bittern

由图2可知,腌制时间与鱼肉中氯化钠含量及盐卤中蛋白质呈正相关;而鱼肉中盐溶性蛋白的含量随腌制时间的延长,呈现先升高后降低的趋势。腌制时间为6d时,鱼肉中盐溶性蛋白含量为2.55g/100g,高于腌制3、9、12d时测得的盐溶性蛋白含量(分别为2.41%、2.37%和2.03%)。鱼肉腌制过程中一个重要的变化即为蛋白质的变性,这会导致肌原纤维蛋白的溶解度降低,鱼肉中盐溶性蛋白含量减少,蛋白质的持水能力下降,腌鱼制品的口感变差[1]。因此盐溶性蛋白含量在一定程度上反映了鱼肉蛋白质的变性情况。为使产品含有较高的盐溶性蛋白和适宜的氯化钠含量,选用腌制时间6d为宜。

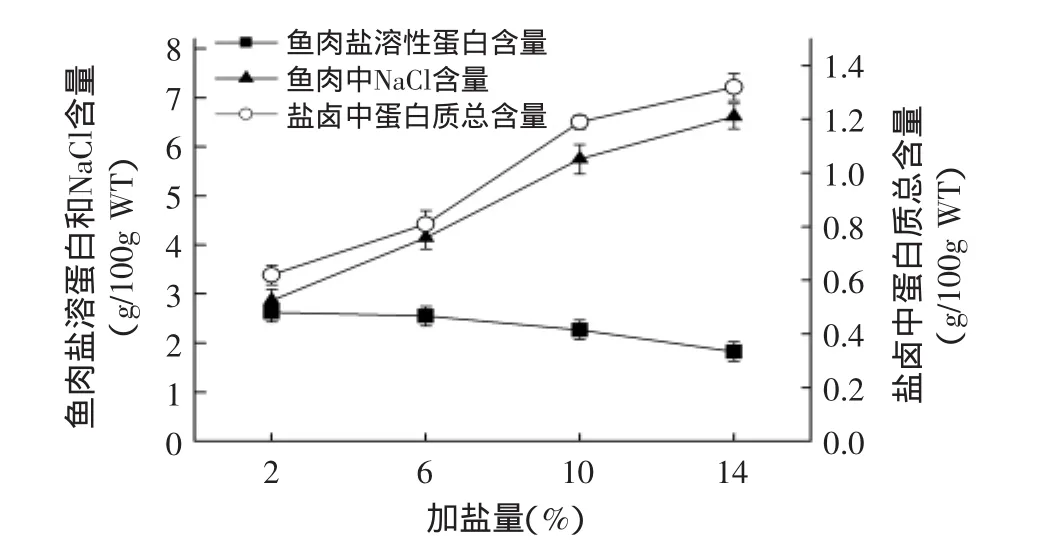

2.1.3 腌制盐度对鱼肉和盐卤成分的影响 将不同盐量添加到草鱼肉中,10℃腌制6d,各指标的测定结果如图3所示。从图3可以看出,随着盐度的提高,鱼中氯化钠含量明显提高,鱼肉盐溶性蛋白含量逐渐下降,盐卤中蛋白质含量显著性上升。腌制时鱼肉蛋白质等营养成分析出,造成盐卤中蛋白质含量上升。为控制营养成分的流失,应尽量降低盐卤中蛋白质含量,同时保持鱼肉中高水平盐溶性蛋白含量和适宜的氯化钠含量。观察图3中各指标的变化趋势,以10%的加盐量为宜。

图3 腌制加盐量对鱼肉和盐卤成分的影响Fig.3 The effect of concentration of brine on the component of fish muscle and bittern

鱼肉肌原纤维蛋白包括肌球蛋白、肌动蛋白、原肌球蛋白、副肌球蛋白、肌钙蛋白等,它们可以被离子强度0.5以上的中性盐溶液抽提出来,所以又称为盐溶性蛋白。蛋白质的功能特性主要由肌原纤维蛋白决定。蛋白质变性后肌原纤维蛋白的溶解度降低,盐溶性蛋白含量减少,从而使鱼肉的持水能力下降,鱼肉中水分析出,导致大量溶解性蛋白的流失,鱼肉口感变得粗糙,食用品质下降。

由图1~图3可知,鱼肉中的盐溶性蛋白含量随腌制温度的上升有所降低,但不明显;随腌制时间的延长呈微弱的先升后降趋势;而盐度对盐溶性蛋白含量的影响最明显,随腌制加盐量的提高,鱼肉中盐溶性蛋白含量显著性降低。各因素对干法腌制和湿法腌制的作用稍有不同,杨文鸽等[4]在优化海鳗湿腌工艺中得出的结论是腌制液体的盐度对鱼肉中盐溶性蛋白含量影响不大。鱼肉氯化钠含量及盐卤中蛋白质含量与腌制时间、腌制温度和腌制加盐量呈正相关,这与谭汝成等[3]研究白鲢腌制过程中鱼肉与盐卤成分的变化结论类似。为使腌制后的草鱼肉含较多的盐溶性蛋白,并且咸淡适宜,营养损失小,初步得出的较佳的腌制条件为时间6d、温度10℃、加盐量10%。

2.2 腊鱼腌制工艺的响应面分析与优化

2.2.1 响应面(RSM)实验设计结果 依据设计软件Design Expert进行实验设计、统计分析和构建模型。采用三因素三水平的BBD实验设计研究响应值以及最佳变量的组合。腌制加盐量(X1)、腌制温度(X2)、腌制时间(X3)值为自变量;以产品感官评定为因变量。因变量值(感官评定值)见表3。

2.2.2 感官评定结果与测定指标间数学模型的建立

鱼肉中盐溶性蛋白含量、盐卤中蛋白质含量及鱼肉中氯化钠含量是考察腌制工艺的重要指标,对不同腌制条件下的这三项指标进行测定,并对相应产品进行感官评定。对实验数据使用Design-Expert软件进行二次回归拟合,得到回归方程:

由回归方程系数可知,对感官评定结果的影响:X3(加盐量)>X1(腌制温度)>X2(腌制时间)。通过Design-Expert软件进行方差分析,验证回归模型及各参数的显著性,结果见表4。

表3 Box-Behnken实验设计表及结果Table 3 The design and results of Box-Behnken experiments

表4 响应面方差分析Table 4 Analysis of variance for response surface

由表4可以看出,模型的p<0.0001,说明该模型在概率α=0.01水平上能够拟合实验数据,回归模型高度显著。模型中参数X3、X1X2、X12、X22、X32的p<0.01,说明腌制加盐量X3对感官评定结果的影响高度显著;而腌制温度的p<0.05,影响较显著。

模型失拟项表示模型预测值与实际值不拟合的概率[3]。表4中模型失拟项的p=0.0667(>0.05),模型失拟项不显著,说明所选模型适宜。同时由软件分析得到的模型的相关系数R2为94.84%,R2>90%,说明模型相关度很好。变异系数(CV)反映模型的置信度,CV值越低,模型的置信度越高。本实验的CV值为1.83%,说明模型方程能够很好的反映真实的实验值,可以使用该模型来分析响应值的变化。

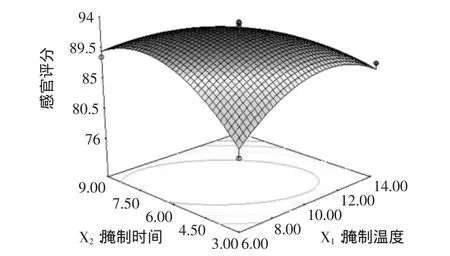

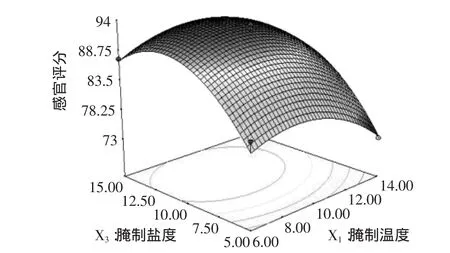

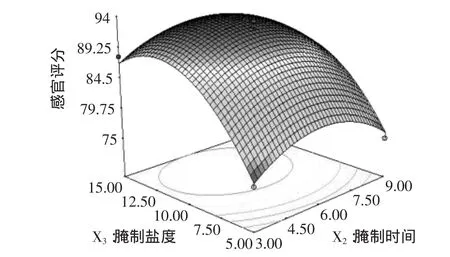

2.2.3 响应面交互作用分析与优化 为进一步研究相关变量之间的交互作用以及确定最优点,通过Design-Expert软件绘制响应面曲线图,进行可视化分析。图4~图6分别显示3组实验参数以感官评定为响应值的趋势图。响应曲面图可以直观地反映两变量交互作用的显著程度,圆形表示两因素交互作用不显著,而椭圆形与之相反[12]。

图4 Y=F(X1:腌制温度,X2:腌制时间)对感官评定值影响的响应曲面图Fig.4 Response surface plot of the effects of X1and X2on the sensory evaluation value

从图4可以看出,时间和温度的交互作用对感官评定结果影响较大。随着腌制时间的增长及腌制温度的提高,感官评定的分值呈先升后降趋势,其主要原因在于鱼肉中氯化钠含量逐渐升高,达到一定量时咸淡适宜。随着腌制时间的增长及腌制温度的提高,鱼肉中的盐溶性蛋白含量降低,组织致密性下降。因此,只有在适宜的盐度和温度下腌制鱼肉,感官评定的结果才会较理想。同样,从图5、图6可以看出,只有盐度与时间、温度与盐度的比例适合,感官评定值才能达到最大值。

图5 Y=F(X1:腌制温度,X3:腌制盐度)对感官评定值影响的响应曲面图Fig.5 Response surface plot of the effects of X1and X3on the sensory evaluation value

图6 Y=F(X2:腌制时间,X3:腌制盐度)对感官评定值影响的响应曲面图Fig.6 Response surface plot of the effects of X2and X3on the sensory evaluation value

由图4~图6中响应曲面图可以看出,响应值存在最大值。通过软件分析、计算,当感官评定的最大预测值为93.49时,腌制温度为9.29℃,腌制时间6.02d,加盐量11.70%。考虑实际操作性,将工艺条件优化为腌制温度9.3℃,腌制时间6d,加盐量11.70%。为了检验模型预测的准确性,按上述优化的工艺参数进行腌制,实际测得草鱼肉中盐溶性蛋白含量2.56%、盐卤中蛋白含量0.7%、腊鱼中氯化钠含量4.07g/100g。与其他条件下腌制的产品相比,优化条件下腌制的鱼肉中盐溶性蛋白含量较高,盐卤中蛋白质含量较少,所得腊鱼的感官评分值为93.50分,与理论预测值(93.49分)基本相符。实验结果表明,通过响应面建立数学模型,优化得到的草鱼干腌工艺参数准确可靠。在此条件下制得的腊鱼不但具有丰富的营养价值,而且改善了口感。

3 结论

腊鱼氯化钠含量及盐卤中蛋白质含量与腌制时间、温度和加盐量呈正相关。腌制时间、温度对鱼肉盐溶蛋白含量有一定影响。通过响应面交互作用分析,优化的干腌工艺条件为腌制温度为9.3℃,腌制时间6d,加盐量11.70%。在此条件下腌制、烘干后的腊鱼制品的感官评分值为93.50分,与理论值(93.49分)基本相符。模型方程能够很好地反映真实的实验值,因此,本论文结果可为工厂大规模生产腌制腊鱼提供理论指导。

[1]章银良,夏文水.海藻糖对盐渍海鳗肌动球蛋白的影响[J].食品科学,2007,28(7):39-41.

[2]Sannaveerappa,T,Ammu K,Joseph J.Protein-related changes during salting of milkfish(Chanos chanos)[J].Journal of the Science of Food and Agriculture,2004,84(8):863-869.

[3]谭汝成,赵思明,熊善柏.白鲢腌制过程中鱼肉与盐卤成分的变化[J].华中农业大学学报,2005,24(3):300-303.

[4]杨文鸽,谢果凰,颜伟华,等.响应面分析法优化海鳗的湿腌工艺[J].中国食品学报,2010,10(1):133-139.

[5]陈丽娇,郑明锋.风味半干大黄鱼腌制工艺参数研究[J].中国食品学报,2005,5(3):31-35.

[6]章银良,夏文水.海鳗腌渍过程中的渗透脱水规律研究[J].食品研究与开发,2006,27(11):93-98.

[7]徐清渠,龚玲娣.GB/T 12457-2008食品中氯化钠的测定[S].北京:中华人民共和国国家质量监督检验检疫局,2009.

[8]万建荣,洪玉菁,奚印慈,等.水产品化学分析手册[M].上海:上海科学技术出版社,1993:198-202.

[9]Benjakul S,Seymour T A,Morrissey M T,et al.Physicochemical changes in Pacific whiting muscle proteins during iced storage[J].Journal of Food Science,1997,62(4):729-733.

[10]余疾风.在食品感官质量的模糊综合评价中如何正确制定权重分配方案[J].食品科学,1990(1):15-16.

[11]Barat J M,Gallart-Jornet L,Andrés A,et al.Influence of cod freshness on the salting,drying and desalting stages[J].Journal of Food Engineering,2006,73(1):9-19.

[12]代文亮,程龙,陶文沂.响应面法在紫杉醇生产菌发酵前体优化中的应用[J].中国生物工程杂志,2007,27(11):66-72.