基于关节臂扫描的计算机辅助检测实验

2013-05-16成思源彭慧娟郭钟宁于兆勤张湘伟

成思源, 彭慧娟, 郭钟宁, 于兆勤, 张湘伟

(广东工业大学机电工程学院,广东广州 510006)

0 引言

计算机辅助检测技术(Computer Aided Inspection,CAI)是涉及到检测理论、测量设备、计算机、控制及软件技术等综合应用而发展起来的一项新兴技术。它是通过光学三维扫描设备获取已加工零件的点云数据,并将其与零件的设计CAD模型进行比较,得到已加工零件和设计模型之间的偏差,从而实现零件全面整体检测的一项技术[1-2]。随着我国航空、汽车、机械等行业的迅速发展和市场竞争的日益激烈,企业对产品质量提出了更高的要求,检测技术作为保障产品质量的基本手段,起着举足轻重的作用[3-5],计算机辅助检测技术也得到了越来越广泛的应用。基于此,计算机辅助检测技术实验教学已成为培养学生适应现代设计制造技术领域实践能力要求的重要手段。

计算机辅助检测技术的操作步骤一般可归纳为三步:① 实物模型的数字化;② 模型对齐;③ 比较分析[6-7]。其特点是测量精度高、柔性好、效率高,可有效地减轻操作者的劳动强度,提高生产效率,为企业带来经济利益。尤其是对于复杂零件的检测,更是具有传统测量方法所无法比拟的优势。因此,它对检测手段的柔性化、自动化意义重大,具有广泛的应用前景。

随着计算机技术与光电技术的发展,计算机辅助检测的数据采集通常采用三维光学扫描设备,其优点是采集数据速度快、操作简便、能够达到较高的精度[7-8]。考虑到实验教学的便利性,提出了通过关节臂扫描仪进行实物模型的数字化,并利用 Geomagic Qualify软件来实现检测的实验流程。

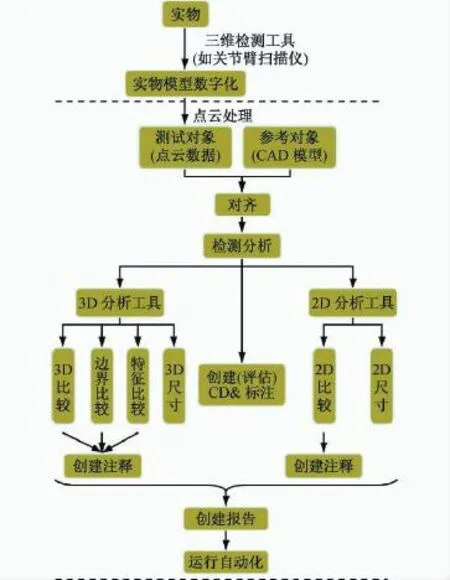

1 Geomagic Qualify检测流程

Geomagic Qualify是一款在计算机辅助检测技术中广泛应用的软件。通过该软件可快速、全面地检测到产品的三维CAD模型与实物模型被扫描后的点云模型间的尺寸偏差,并自动将这种比较结果以直观、易懂的色谱图形式显示出来,并形成检测报告[6-7]。到目前为止,该软件已发行到12.0版本。本次实验教学将主要结合Geomagic Qualify的操作步骤来进行,其具体的检测流程如图1所示。

图1 Geomagic Qualify检测流程

2 实验步骤

结合某空调中隔板零件,介绍本实验的步骤。首先对模型进行数据采集来获取点云数据,对采集到的数据进行处理后,再借用Geomagic Qualify软件来实现零件的检测,包括对齐、3D比较、2D比较、形位公差分析等。学生可根据不同零件的具体要求自行规划检测方案。最后将检测的结果以报告形式进行输出。

2.1 数据采集

所谓的数据采集也即实物模型的数字化,是指通过三维扫描设备,将物体表面的轮廓信息离散为大量的三维坐标点云数据[9]。它是计算机辅助检测中的关键步骤,点云数据能否快速精确地表示实物原型,将直接影响后面的检测结果及效率。

在数据采集阶段,本实验采用由Cimcore公司提供的Infinite 1.8m型七自由度柔性关节臂测量机系统(见图2)。其配套的扫描头为ScanWork V4i线结构光扫描头,配套软件为ScanWorks。

图2 七自由度关节臂测量机

Infinite扫描系统基于常见的激光三角法原理,采用线结构光扫描方式,通过激光光源发射光线,以一定角度照射到被测物体上,然后通过高精度的CCD镜头与光源之间的位置及投影和反射光线之间的夹角,换算出被测点所在的空间位置。依据该原理,关节臂测量系统可快速高密度地对各种特殊形状的物件进行表面数据采集,对柔软物体(如纸和橡胶制品)也可方便采集,死角少,柔性好,轻巧便捷[10-12]。数据采集的具体操作流程如下:

(1)实物表面处理。将模型需扫描部分的表面清理干净,并喷上显像剂,以便于数据采集。

(2)组配测量系统。根据系统安装规范,将测量机主体安装好,用各种数据线将系统各部件连接起来。

(3)初始化操作。在启动扫描程序进行数据采集前,对关节臂进行初始化操作,转动各个关节直到所有的关节都有正常的响应。初始化完成后,启动扫描程序ScanWorks,准备采集数据。

(4)扫描数据。把模型放置在可扫描范围内,按下臂上开关开始扫描。从曲率变化较小的面开始,顺着模型表面的特征走势,沿曲面的法向进行数据采集,扫描完一个面再转至相邻面。整个扫描过程的数据结果在软件界面上直接观察到,如需追加数据可借用灵活的七自由度关节臂从各个角度进行多次扫描。最后扫描数据可在后续检测软件中进行拼接等处理。

(5)数据保存。将最终扫描得到的有效数据以.bin等通用数据格式保存起来并输出。

2.2 数据处理

一般通过光学扫描采集到的原始点云数据非常庞大且包含大量的冗余点和噪音点等,为提高检测的准确度和效率,因此,作为比较的点云数据一般都需要经过数据处理。处理操作主要包括杂点去除、统一采样、减少噪音点等[13],以获得质量较高的点云数据。

2.3 对 齐

该步骤是为比较分析做准备的。进行比较分析时需要实物点云数据模型与CAD模型处于同一坐标系,才可以进行。而在大多数情况,这两个模型不具备该条件,因此有必要通过模型对齐来将两模型统一到同一坐标系。

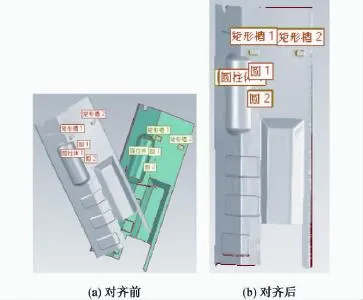

图3(a)为加载到Geomagic Qualify中的两模型对齐前的图示。根据该模型特性,选择执行“基于特征对齐”命令进行对齐。执行该命令前首先需要判断在两对象上创建出几个相对应的特征,如圆柱体、圆、矩形槽等,并将其作为对齐特征。再通过将选定特征对进行重合以实现两模型的对齐,如图3(b)为两模型对齐后图示。

图3 对齐模型

2.4 比较分析

模型对齐后,便可根据检测的要求,选择相应的检测功能,进行模型间的比较分析。

(1)3D比较。通过3D比较,可得到一张显示实物模型整体偏差的彩色结果图。为了进一步显示出某一具体位置的偏差,还可通过“创建注释”命令来对模型上任一指定位置进行偏差注释,如图4为其3D比较注释结果。

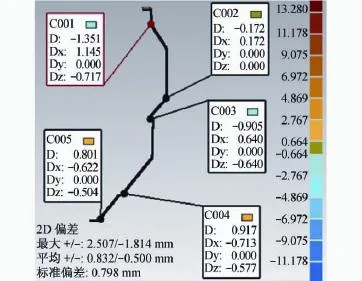

(2)2D比较。3D比较可从整体上来把握模型的偏差,2D比较则可缩小范围,针对截取的特定二维截面来显示其偏差情况。如通过系统XZ平面平移-70 mm截取一个截面后进行2D比较及注释,图5为该截面的2D比较偏差注释结果。

图4 3D比较注释

图5 2D比较注释

(3)形位公差分析。形位公差(GD&T)分析主要是针对有特殊形位公差需求的模型而设定的操作。比如对于中隔板模型,有必要对其特定部位的平面度和圆柱度进行检测评估分析,图6为该模型指定部位的形位公差评估结果。

图6 形位公差评估

2.5 输出检测报告

当模型的比较分析完成后,软件系统可根据检测结果自动生成检测报告。学生可选择将检测结果以PDF、HTML、DOC等多种形式进行报告输出,从而实现检测结果的共享。

3 结语

对基于关节臂扫描仪的计算机辅助检测实验教学进行了研究,以某空调中隔板零件为例,探索了从数据采集到形成检测报告的实验流程,建立了计算机检测技术实验教学的思路。从教学手段上,给出检测流程,可由学生自选实物模型,针对特定模型规划检测方案,自主完成数据采集、软件检测等内容,注重理论与实践相结合的原则[14-16]。通过在实验教学中引入关节臂扫描仪、Geomagic Qualify等机械工程领域的最新软硬件设备,不仅开拓了学生的视野,适应了企业对现代设计制造领域实践能力的需求,而且有利于学生进一步巩固测量理论知识,掌握最先进的检测技术。对于拓展学生的知识结构,提高学生的工程实践能力,培养学生对现代设计制造技术的应用能力起到积极作用。

(References):

[1] 王万龙,王勇勤.计算机辅助三维检测技术[M].北京:机械工业出版社,2010.

[2] 邹付群,成思源,李苏洋,等.基于Geomagic Qualify软件的冲压件回弹检测[J].机械设计与研究,2010,26(2):79-81.

[3] 杨雪荣,成思源,马登富,等.基于三坐标测量机实验教学的探索与实践[J].实验室研究与探索,2011,30(11):112-115.

[4] 张国雄.三坐标测量机[M].天津:天津大学出版社,1999.

[5] 高大军,余晓芬.三坐标测量机交互式虚拟实验室的设计[J].实验室研究与探索,2008,27(9):58-60.

[6] Geomagic公司.Geomagic Qualify 12.0基础培训手册[R].2010.

[7] 成思源.逆向工程技术综合实践[M].北京:电子工业出版社,2010.

[8] 海克斯康测量技术(青岛)有限公司.实用坐标测量技术[M].北京:化学工业出版社,2007.

[9] 胡义刚.CAD/CAM综合性训练的探索与实践[J].实验室研究与探索,2008,27(6):131-134.

[10] 冯文杰,崔秀梅,杨 涛.基于FARO测量系统的逆向工程实验研究[J].实验室研究与探索,2008,27(7):49-51.

[11] 付泽民,李延平.基于ATOS测量系统快速原型制造技术的实验教学[J].实验室研究与探索,2006,25(12):1520-1522.

[12] 张学昌.逆向建模技术与产品创新设计[M].北京:北京大学出版社,2009.

[13] 蒋文科,钟高建,刘占兵.基于光学扫描的数据处理系统研究[J].实验室研究与探索,2007,26(11):42-44.

[14] 黄道凤,李怀健,朱玉华.提高实验教学质量的措施[J].实验室研究与探索,2010,29(2):120-122.

[15] 赵天婵,冯 俊,胡 堵.充分利用三坐标测量机培养学生工程实践能力[J].实验技术与管理,2008,25(6):151-155.

[16] 成思源,张湘伟,何汉武.机械设计实验教学示范中心建设与实践[J].实验室研究与探索,2010,29(6):107-109.