煤矿送料孔、通风孔及救援孔钻进技术

2013-05-16杨引娥

杨引娥

(中国地质科学院勘探技术研究所,河北廊坊065000)

随着国家对煤矿安全生产越来越重视,煤矿送料孔、通风孔、瓦斯排放孔及救援孔等工程钻孔的施工越来越多,给多功能动力头钻机及大口径嵌岩钻头与钻具市场带来了很好的机遇。此类工程钻孔的特点是钻孔直径大,而且比较深,要求成孔质量要好、成孔速度要快,特别是救援孔,时间就是生命。要做到快速成孔,必须要有先进的施工设备和先进的钻进工艺方法。同时要求所钻钻孔要准确无误地打入所要求的巷道内,因此,钻孔的垂直度要求很高。此类工程孔往往所穿地层复杂多变,很多钻孔要通过煤矿采空区,施工中往往要采取多种组合工艺方可完成整个施工任务。笔者结合多年研究成果及工作经验,就此类工程钻孔的成孔技术进行总结和介绍,供同行们参考。

1 施工设备

救援孔、通风孔、送料孔等工程钻孔,一般钻孔直径500~1200mm,钻孔深度250~600m,所需设备要求有较强的钻进能力。就钻机而言,目前国内外应用比较广泛的有表1所列的几种机型。

表1 几种比较常用的煤矿工程孔钻机

此类钻机的共同点是均可满足压缩空气钻进、泡沫钻进和泥浆钻进,具有机动性好、作业效率高、钻孔质量好、低污染等特点。一机多用,既可用于煤矿区地面瓦斯排放井施工,又可用于浅层石油及水文水井的施工,也可用于矿山抢险钻探施工等。

2 成孔技术

如前所述,此类煤矿工程钻孔口径和深度都比较大,成孔一般采用先钻小直径导向孔,然后逐级扩孔到所需钻孔直径的方法。这种工法主要针对中靶要求高的钻孔,诸如钻孔的垂直度及钻孔孔底的水平位移等。这种情况采用小眼钻进容易对钻孔轨迹进行控制纠偏。如果对钻孔垂直度或中靶要求不高,也可以采用一级成孔方案,不过这要根据钻机的能力大小以及钻具的配备情况而定。

2.1 一次性成孔技术

2.1.1 钻头

全断面基岩钻进钻头有牙轮钻头及滚刀钻头2种。为有效防止孔斜,钻头底部一般采用阶梯式结构,中心牙轮超前,先行切入岩石,这样既增加了钻头切削岩石的自由面,又起到了超前导正作用;增加钻头护筒或导正箱体的高度,提高钻头钻进过程中的稳定性和钻孔垂直度;在保证有效返渣的情况下尽可能增加扶正段的直径,在其外侧增焊长条减磨扶正块或直接在扶正箱体上镶焊硬质合金以确保钻头的扶正效果。为了便于清理扩孔处的岩粉,在每两个牙轮掌之间应装有喷嘴,可以将高压液流引导至牙轮或滚刀处,使牙轮或滚刀的破岩形成高压喷射液流,以提高钻头的水马力,有助于提高钻进效率,具体钻头结构如图1所示。

图1 阶梯式正循环全断面钻进钻头

2.1.2 钻柱结构

为了保证钻具的平稳性及钻孔的垂直度,除钻头本身设置导正机构外,整个钻杆柱应设计为钻头、扶正器、粗径钻铤、钻杆以次连接的塔式结构,如果有条件可设置减震器,不仅能起到扶正效果,更可以有效降低钻进过程中的震动及摆动,取得很好的使用效果。

2.1.3 钻进工艺

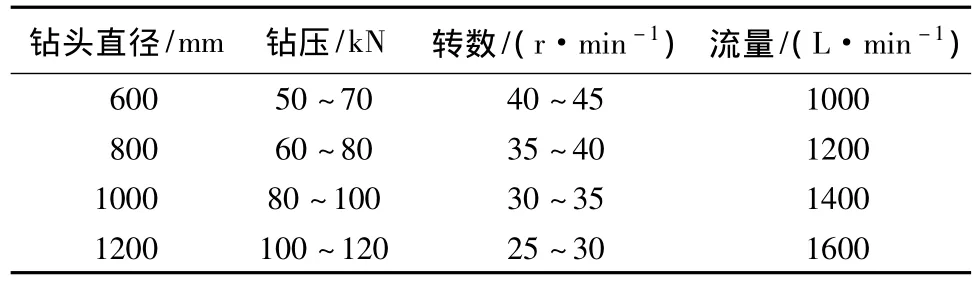

由于钻头直径大钻杆直径相对小,孔壁间隙大,影响钻进效率的关键因素就是排渣问题,如果采用泥浆正循环钻进,应采取大泵量高泵压泥浆泵,同时提高泥浆的性能,诸如泥浆的粘度和静切力,以便提高泥浆的悬浮能力和携带能力,必要时可以设置取粉管,有条件的单位最好采用气举反循环钻进。全断面钻进钻进规程参数参见表2。

表2 全断面钻进规程参数

2.1.4 工程实例

山西煤电公司通风孔,设计钻孔直径914 mm,钻孔深度400 m,钻头结构为阶梯式牙轮滚刀混装钻头,所用钻机为石家庄产水源2000型钻机,泥浆泵配备的是青州产350型泥浆泵,φ127 mm钻杆,φ280 mm粗径钻铤。采用一级成孔泥浆正循环工艺。所钻地层为灰岩、砂岩,钻头使用寿命在200 h以上,钻速0.4~0.7 m/h。钻进效率偏低的原因主要是正循环钻进排渣效果不好,由于岩渣不能在第一时间排出,形成重复破碎,钻头在孔底工作环境恶劣,岩渣磨损刀座钻头体严重,影响钻进效率和钻头寿命。如果加以气举反循环钻进效果会大幅度提高。

2.2 多级成孔技术

2.2.1 前导孔钻进工艺

对于口径偏大钻孔较深的工程,多采用多级成孔技术,即先钻进前导孔然后逐级扩孔钻进完孔,根据所钻地层不同,前导钻进一般采用气举反循环牙轮钻头钻进、正循环潜孔锤钻进、反循环潜孔锤钻进等钻进技术。

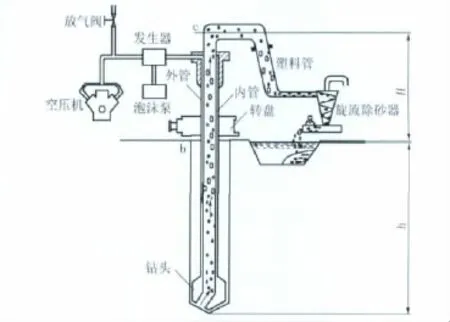

2.2.1.1 气举反循环牙轮钻头钻进

对于地层较为完整、能在孔内建立一定水位的钻孔而言,一般采用气举反循环牙轮钻头钻进法。气举反循环钻进技术是将压缩空气沿着双壁钻具内外管之间的间隙送入处于一定深度的的混合器内,在混合器处与孔内的冲洗液混合,使得其密度小于孔壁间隙的液体密度从而产生压差,在压差作用下使得管内的混合气液以较高的速度向上流动,从而将孔底的岩屑或岩心连续不断地带出地表,经振动筛过滤排入沉淀池内,沉淀后的泥浆再流回孔内补充循环液,如此不断循环形成连续钻进的过程,其最大优点是排屑能力强、钻进效率高、钻头寿命长。该钻进法的钻具级配如图2所示,由于救援孔等钻孔口径偏大,一般前导孔以φ311 mm口径居多,在进行气举反循环钻进时,根据钻孔的深度配备合适的双壁钻杆长度,对于孔深不超过800 m的钻孔,一般配备双壁钻杆长度为150~200 m,一般控制空压机的送气量在5~10 m3/min,气压1.5~2.5 MPa。

图2 气举反循环钻进示意

2.2.1.2 潜孔锤正循环钻进法

前导钻进用的最多的方法应该就是潜孔锤正循环钻进法,此法由于潜孔锤在钻具正常回转的同时,对钻头又施以较大的冲击力,所以岩石呈大块体积破碎,钻进效率非常高,而且用于此类钻孔钻进的钻机,一般均无需增加任何钻具就可实现正常钻进,简便易行,受到用户的普遍青睐。在潜孔锤正循环钻进中,空压机的配备既要满足潜孔锤的正常工作,又要满足岩粉的携带,在潜孔锤工作风量一定的情况下,应尽可能的减小钻孔孔壁的间隙以提高岩粉的上返速度,一般空压机风量要求:正循环钻进以满足上返风速在15~35 m/s间为宜。

2.2.1.3 潜孔锤反循环钻进法

对于前导钻头偏大、钻杆与孔壁的间隙比较大的情况下,若采用正循环潜孔锤钻进,空气的上返速度很难达到携带岩粉的能力,这种情况下采用潜孔锤反循环钻进法不失为一种行之有效的办法。

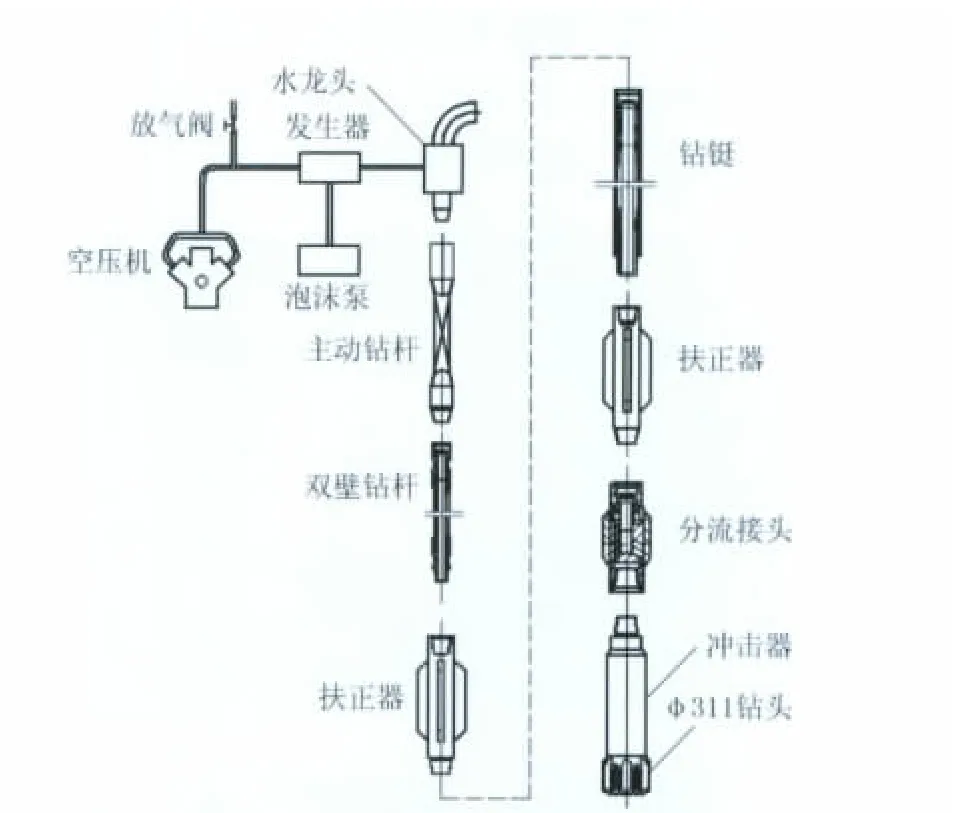

空气潜孔锤反循环钻进与正循环潜孔锤钻进一样,是以冲击碎岩为主要的碎岩方式,高压空气既作为冲击动力,又作为循环介质,清理孔底冷却钻头并携带岩粉到地表。其返渣方式与正循环相反,它是将空压机送出的压缩空气通过气水龙头及双壁钻杆之间的环空间隙送到孔底,驱动潜孔锤工作达到碎岩目的,而岩粉则通过内管中心通道及水龙头返到地面。由于内管过流面积小,所需的空压机风量也小,反循环钻进一般选择空压机的风量满足潜孔锤正常工作的风量就可以了。

空气反循环潜孔锤的钻进工艺流程图和钻具连接如图3、图4所示。

图3 空气反循环潜孔锤钻进工艺流程

图4 潜孔锤空气反循环钻进钻具连接示意

潜孔锤空气反循环钻进目前有2种形式。一是全孔反循环钻进,即潜孔锤为贯通式(中空式)结构,此种结构需要一个双通道变丝接头将双壁钻杆与潜孔锤连接,空气通过潜孔锤的环状通道进入潜孔锤并推动潜孔锤工作,空气流入钻头底部后,携带岩粉经过潜孔锤的中心通道到钻杆中心通道最终将岩粉带出地表。目前国内中空式反循环潜孔锤用得很少。另一种就是常用的局部反循环,即潜孔锤处为正循环,而上部为反循环,这就要求增加一个十字分流接头,即从钻杆内外管间送入孔内的空气到达潜孔锤上部后通过位于潜孔锤上部的十字分流接头或叫封堵器送到潜孔锤内,使潜孔锤工作,空气从锤头底部吹出后携带岩粉经过潜孔锤与孔壁之间间隙而后进入十字分流接头,再沿着钻杆内管到地面。

十字分流接头是把正循环潜孔锤钻进工艺转变成反循环钻进工艺的关键部件,其设计是否合理关乎到潜孔锤是否可正常工作及反循环能否正常形成,其与孔壁之间的密封性,要能保证下部上返空气进入钻杆与孔壁之间的环空间隙内的量越少越好,应确保80%的空气量进入钻杆中心通道参与携带岩粉。

涌水地层及遇采空区对潜孔锤钻进来说是技术难题,孔内涌水按涌水量大小分为3类:渗水(小于0.5 m3/h),中涌水(0.5~8 m3/h),大涌水(大于8 m3/h)。

当孔内出现涌水时,有较多的水与空气一起返到地表,岩粉呈泥团状,孔内回转扭矩加大,空压机压力增加,钻杆内通孔容易堵塞,处理办法如下:

(1)定时将钻具提离孔底,加大空气量和空气压力,排除孔内积水,然后再放下钻具正常钻进;

(2)采用泡沫钻进,泡沫的气液两态交界面上具有很强的吸附作用,能提高循环系统携带岩粉能力,避免糊钻,减少岩粉与管壁摩擦及对空压机的压力稳定都起着重要作用。

若遇采空区,潜孔锤反循环钻进是行之有效的办法。当遇到采空区时,钻头突然快速下降进入采空区下层底板,在局部正循环情况下,钻头破碎下的岩粉被吹到采空区周围或空洞裂隙中,但是当连接在潜孔锤上部的封堵器进入孔内后,气流的上返又进入到双壁钻杆内管通道,钻进便进入了一个正常的状况。

另外,穿越采空区的钻具组合最好是两级扶正,即钻头+扶正器+钻铤+扶正器,保证钻孔垂直度。

2.2.2 扩孔钻进

根据所钻地层及钻机能力设计扩孔钻头的扩径量大小,一般每隔150~200 mm扩径量为一个级别。扩孔钻头从切削具类型可分为牙轮及滚刀2种形式,从钻孔结构是贯通孔还是盲孔又分为反井钻扩和正常扩孔2种形式。

2.2.2.1 扩孔钻头结构

2.2.2.1.1 牙轮扩孔钻头

由于扩孔钻进时,钻头下部处于悬空状态,钻头在设计制作时,应绝对避免钻头在钻进时由于承受钻进中产生的振动力作用而使钻头下部脱落掉入孔内的现象发生。一般刀盘上下部分的中心管设计为整体结构,牙轮掌下端应插入刀盘内再行焊接,为了保证扩孔钻进沿着原导向孔轨迹进行,钻头要设计前导向刮刀结构,前导焊有硬质合金并有足够长度的扶正段,周边牙掌的规格一般不小于φ311 mm,也可采用镶齿滚刀与牙轮混装式结构。为了便于清理扩孔钻进产生的岩粉,可以把高压液流引到牙轮掌上的水口喷嘴,刀盘结构也需要做改进设计,增大过流通道,减少回转过程中液流上返阻力,以便于提高钻头钻进效率。扩孔钻头结构见图5。

图5 扩孔钻头

2.2.2.1.2 滚刀扩孔钻头

滚刀扩孔钻头,根据地层不同分为镶齿滚刀及焊齿滚刀2大类,焊齿滚刀钻头适合钻进中风化及强风化地层,岩石硬度一般在5级左右,镶齿滚刀钻头适合钻进5级以上中硬~坚硬地层。滚刀钻头轴承结构均为金属密封,滚刀与刀座的连接采用双支点连接,安全可靠。边刀座上镶焊有保径硬质合金,确保整个钻头的耐磨性。

与牙轮钻头一样,滚刀钻头本身设计有很好的扶正机构。

2.2.2.1.3 反井扩孔钻头

对于贯通孔扩孔及大扭矩钻机,经常采用反井扩孔,反井扩孔钻头见图6。

图6 反井扩孔钻头

反井扩孔钻头每一级的扩孔量一般偏大,由于扩孔工作量大,钻头要承受较大的扭矩及回拉力,钻头应设计为高强度长寿命型,钻头体为箱体结构,钻头箱体既要保证有很好的强度和刚性,又要考虑破碎的岩渣能顺利掉到孔底,所以必须留有较大的漏渣通道。钻头的刀盘及边刀均要设计为耐磨结构并要设置硬支点减磨块。

2.2.2.2 扩孔钻进工艺

如前所述,扩孔钻进分正扩及反扩2种形式。

2.2.2.2.1 正扩钻进

对于盲孔,必须采用正扩钻进,正扩钻进又分为正循环与反循环2种。

排渣效果的好坏直接影响着钻进效率的高低。扩孔钻进时由于钻孔口径逐级加大,钻杆与孔壁的间隙比较大,若采用正循环泥浆钻进,岩粉很难随冲洗液上返至地表,钻进效率很低,钻探成本高,这种方法相对落后。

气举反循环扩孔钻进可以很好解决返渣问题,钻进效率高,钻头寿命长。扩孔钻头受力更加复杂,约束力点多,钻进时整个钻杆柱会有较大幅度的振动甚至于摆动,所以对于双壁钻杆的结构提出了很高的要求,内管的密封显得尤为重要。目前国内用于深孔大口径钻进的双壁钻具有以下2种结构:一是同心圆双壁钻杆,外管是高强度摩擦焊钻杆,内管及内管接头通过悬挂机构固定在外管接头上,内外管之间作为送气通道,内管中心为返渣通道,这种结构的双壁钻杆对于全断面小直径钻进而言是比较有效的,但对于大直径扩孔钻进而言难以抵挡较大的振动力及摆动力,其寿命很难达到使用要求,因此,目前已对该结构内管固定方式进行了改进,即将投入市场;二是内外管相对独立,内管悬吊于水龙头壳体上,是一个独立的柔性钻柱,钻进时钻杆旋转,内管相对静止,此种结构国外已有成功应用,国内也正在研制,很快能投入市场。

对于扩孔钻进气举反循环工艺的一些具体参数和要求类似于导向孔气举反循环工艺,这里不再叙述。

2.2.2.2.2 反井扩孔钻进

反井扩孔钻进是煤矿通风孔、送料孔常用的一种施工方法,它是在贯通的导向孔内下入钻杆,人工将钻头送到采掘巷道内的钻孔处与钻杆连接,钻机回转提拉,使得钻头向上回扩破碎岩石,破碎的岩渣掉入孔内,由人工清理走。此法最大的特点就是不需要大量的循环液或气体就可以解决排渣问题,钻进效率很高,但对设备有要求,适合于动力头钻机,转盘钻机很难适应,所以在国内施工送料孔、通风孔及救援孔应用还不太普遍。

2.2.3 工程实例

位于黄河东岸的山西保德煤矿隶属神华煤炭集团神东煤炭分公司,年生产能力1200万t,保德煤矿为高瓦斯矿井,地质条件复杂,顶板破碎,安全管理难度大。为此神华集团投巨资从江苏天明机械集团购得2台套全液压动力头车装钻机及其附属设备及钻具用于矿区的瓦斯抽放孔和通风孔的施工。2011年6月开始在桥家头矿施工通风孔作业(图7),现已完成直径850 mm、孔深320 m左右的通风孔3个和1个直径311 mm、深度340 m的瓦斯抽采孔。

图7 通风孔施工现场

钻机:天明神明1号动力头钻机;

配套空压机:美国寿力900XHH/1150XH型2台;

1号孔,设计孔深320 m,孔径850 mm,施工方案是导向孔直径311 mm,一扩至660 mm,这个直径是应急抢险口径,主要是检验钻机及其钻具在应急抢险救灾时实际能力和效率,二扩至φ850 mm,这个口径是通风孔需要的尺寸,具体施工程序如下。

(1)开孔。φ445 mm刮刀钻头开孔钻进到基岩,下φ377 mm套管,然后钻导向孔,用φ311 mm潜孔锤钻进至预定深度(钻穿至采掘面顶板),水平位移误差<0.5 m。

(2)钻具组合:φ311 mm潜孔锤+φ203 mm钻铤4根+φ168 mm钻杆。寿力1150型空压机2台供风,150 m以内用一台空压机,150 m以深用2台空压机。钻进效率6~8 m/h,3天钻通。

(3)扩孔钻进。上部覆盖层先用φ1200 mm钻头扩孔至深度50 m,下φ1020 mm套管固井。此段用的是泥浆正循环施工方法,扩孔钻进之前需要事先对前导孔下端进行封堵,采用圆木塞子封堵在采掘面顶板处,以保证上部扩孔钻进正循环工艺能够实现。

在50 m以深改用φ660 mm集束式潜孔锤(韩国产)进行扩孔钻进,在扩孔钻进前把导向孔下端的圆木塞取掉,钻孔为贯通式,扩孔钻进的岩渣掉入巷道内人工排走,空压机使用2台,钻压为4根φ203 mm钻铤,钻进效率4~5 m/h。在扩穿全孔段后进行二级扩孔,采用我所研制的φ660/850 mm反井镶齿滚刀钻头进行反扩,将钻头送至巷道内与钻杆连接,在钻机的提升力和回转作用下钻头进行反拉钻进,作用在钻头上的提拉力在150 kN左右。施工过程中,往孔内适量注水以冷却钻头和降尘。钻进效率为3~4 m/h。反井施工方法既节约燃料成本,钻进效率又比较高。

后续的2个同类孔施工中,在导向孔钻完后直接用φ311/850 mm滚刀反拉扩孔钻头施工,取得了显著的经济效益。一个滚刀扩孔钻头完成了2个孔的扩孔工作量,共计扩孔500余米,第三个孔在更换了2把滚刀后继续使用(图8)。为施工单位节约了大量的施工成本,受到了用户的一致好评。

3 结语

通过保德矿3个通风孔的施工实践表明,在条件允许的情况下,尽量采用潜孔锤钻进导向孔,如果巷道可以进人操作,最好将导向孔贯通,采用反拉钻进方式效果明显,能大大提高钻进效率和缩短成孔时间,降低钻探成本。

图8 φ311/850 mm反井扩孔钻头

如果钻进盲孔,也应先进行导向孔钻进,一方面钻孔垂直度容易控制,另一方面为后续的扩孔钻进增加破岩自由面,利于破碎岩石,同时采用气举反循环钻进方式,提高钻进效率。

[1] 王三牛,王聪,刘玮,等.科学深钻扩孔钻头及钻进技术研究[J].探矿工程(岩土钻掘工程),2012,39(3).

[2] 梁广华,冀红.翠宏山铁矿主矿井勘察钻探施工技术及工艺[J].探矿工程(岩土钻掘工程),2005,32(6).

[3] 蔡宝华.三河尖煤矿南风井透巷孔施工工艺[J].煤炭科技,2011,(2).

[4] 王三牛,李洪,邵玉涛.煤矿竖井施工技术的探讨[J].地质装备,2010,11(2).

[5] 刘家荣,王建华,王文斌,等.气动潜孔锤钻进技术若干问题[J].探矿工程(岩土钻掘工程),2010,37(5).

[6] 许刘万,史兵言,赵明杰.反循环气动潜孔锤的研制及应用[J].探矿工程(岩土钻掘工程),2009,36(4).