波纹管隔离封装的静态超高压力锰铜电阻压力计

2013-05-14潘征宇张进明葛振杰胡央丽冷莹莹

洪 扁 潘征宇 张进明 葛振杰 胡央丽 冷莹莹

(上海市计量测试技术研究院,上海 201203)

0 引言

锰铜在压力作用下,不会发生相变,其电阻值与其所受的压力之间存在良好的线性关系,且锰铜电阻对温度的敏感性很小,本身具有非常好的拉伸率和延展性,易于制成所需的传感元件形状,因此以锰铜电阻为感压元件的传感器已得到广泛研究。目前,以锰铜作为传感元件的锰铜测压仪器的结构主要有丝绕制的传感元件、真空镀膜的薄膜式传感元件和锰铜合金箔片式传感元件。其中薄膜式和箔片式主要应用在动态超高压力测量和监测方面,如爆炸、高速撞击、高能粒子轰击等条件下测量冲击波压力;而丝绕制的传感元件主要用于静态超高压力的标定和测量。

目前制约超高压锰铜电阻压力计的测量准确度的因素是,在超高压力下传感元件的绝缘性不好。超高压力使锰铜传感元件的绝缘电阻大大降低,因此产生测量电阻时的“旁路效应”,严重影响压阻信号的测量,从而导致测压准确度不高,并且由于超高压传压介质在超高压力下绝缘性降低,也会形成旁路。研究采用120号汽油作为传压介质,其高压下的绝缘性好,并利用波纹管将传压介质与超高压力设备的传压介质隔离,这样可以提高测量的准确度。因此,我们采用波纹管隔离式的传感元件的设计,并通过结构改进来提高传感元件在超高压力下的绝缘性,以提高超高压锰铜电阻压力计在静态超高压力下的测压准确度,以达到建立超高压力传递标准的目的。

1 传感元件制作

采用原上海合金厂生产的直径为Φ0.1mm的锰铜丝作为压阻元件,其组成成分为:Mn(11%~13%),Ni(2%~3%),Cu(其余),锰铜丝的电阻率为0.44~0.50Ω·mm2/m,电阻年变化率≤5×10-6/年,温度系数约为4×10-6/℃。选用初始电阻约为150Ω。根据电阻率计算出锰铜丝长度大约为2m。

锰铜传感元件的绕制工艺如下:首先将2m长的Φ0.1mm的锰铜丝在中点处对弯成两股,弯折处应圆弧过渡,不应出现尖角。将对弯处固定在Φ1mm铜棒上,使锰铜丝在铜芯棒上形成弹簧螺旋状,尾端剩1cm不绕。绕好后,将芯棒从锰铜丝中取出,得到约Φ1mm锰铜弹簧,然后将锰铜丝弹簧做成传感元件,并通过波纹管进行补偿和密封封装,封装采用激光焊接和锥面密封的形式。

2 温度老化工艺

缠绕好的精密电阻由于在绕制过程中存在应力,因此精密电阻的阻值不稳定,而且由于应力没有释放,故阻值受温度的影响很大,需整体放置在热处理炉中进行退火处理,退火温度取(140±5)℃,保温8h,再随炉冷却,进行多次退火,使其初始电阻值趋于稳定,释放锰铜电阻在绕制过程中产生的内应力。

每次老化的曲线如图1所示,共进行了5次老化。

图1 五次温度老化的曲线

图1曲线表明,第一次温度老化大大释放了锰铜传感芯子在绕制过程中带来的应力,因此其温度老化前后的零位电阻变化非常大,而后每次老化,其零位电阻变化值都非常小,到第五次时,其零位电阻基本稳定。五次温度老化前后的零位电阻值如表1所示。

表1五次温度老化前后的零位电阻值(Ω)

表1说明,温度老化后,锰铜电阻压力计的零位电阻明显降低,锰铜电阻通过温度老化逐步释放了内应力,其总变化率略有差异,可能是绕制过程中产生的内应力不等引起。后一次老化引起的电阻值相对变化量都比前一次的小,这说明经过更多次的温度老化对锰铜电阻的稳定性更加有利,能够达到时效的作用。

3 压力过载老化

一般传感器在试制后,都必须进行过载试验,也即进行压力老化,目的是测试传感器本身的压力安全系数,其次是提高传感器的线性,并且压力老化能消除或减小传感器的包申格效应,减小弹性后效带来的误差。本项目研制的传感器测压上限为1000MPa,压力老化时将其过载至1400MPa的压力,并保压至少半小时后平稳缓慢泄压,进一步释放锰铜传感元件的应力。

锰铜电阻压力计通过多次压力老化后,其零位电阻值变化非常小。多次老化的实验结果如图2所示。

图2 锰铜电阻压力计多次压力老化后的零位电阻变化趋势

4 压阻系数计算

超高压锰铜电阻压力计的量值由下式确定:

(1)

式中:β为压阻方程二次项系数;a为压阻方程一次项系数;ΔR为锰铜电阻值相对于零位电阻的变化量;R0为零压力下的标称电阻值;p为压力输出值。

经过压力老化和温度老化后,锰铜压力计的零压力下电阻值基本稳定在(151.300±0.001)Ω。利用超高压力活塞式压力计对锰铜电阻压力计进行多次校准,不同压力下其测得的锰铜电阻值如表2所示。

表2不同压力下的锰铜电阻值

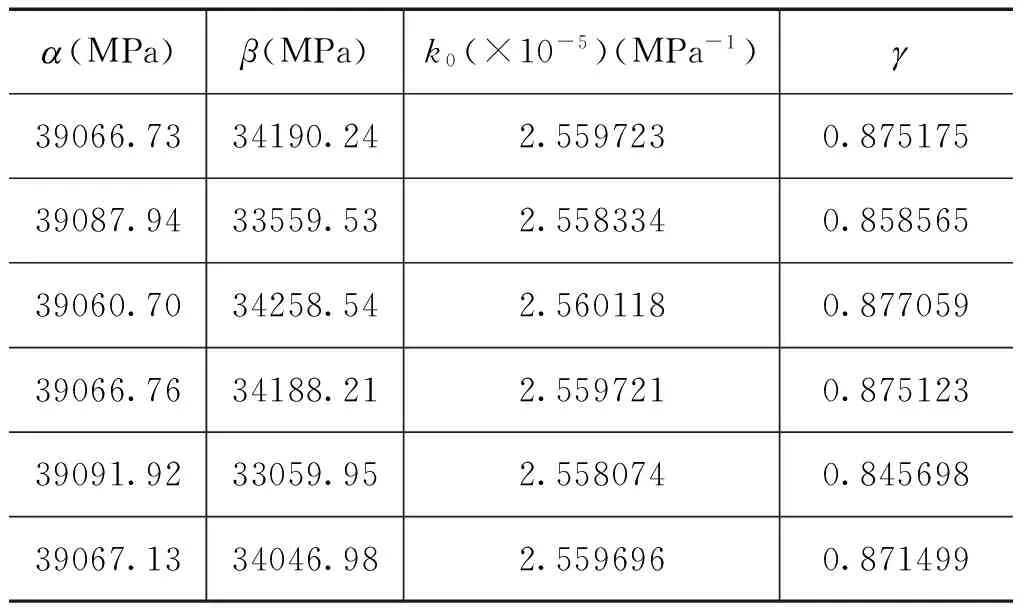

表3锰铜电阻压力计的压阻系数

从表3可以得出锰铜压力计的压阻系数k0约为2.559×10-5MPa-1,g值约为0.86。从而可以根据电阻的相对变化量ΔR计算出压力计所测量的压力值,以及外推测量大于1000MPa的压力。

5 示值和稳定性测试

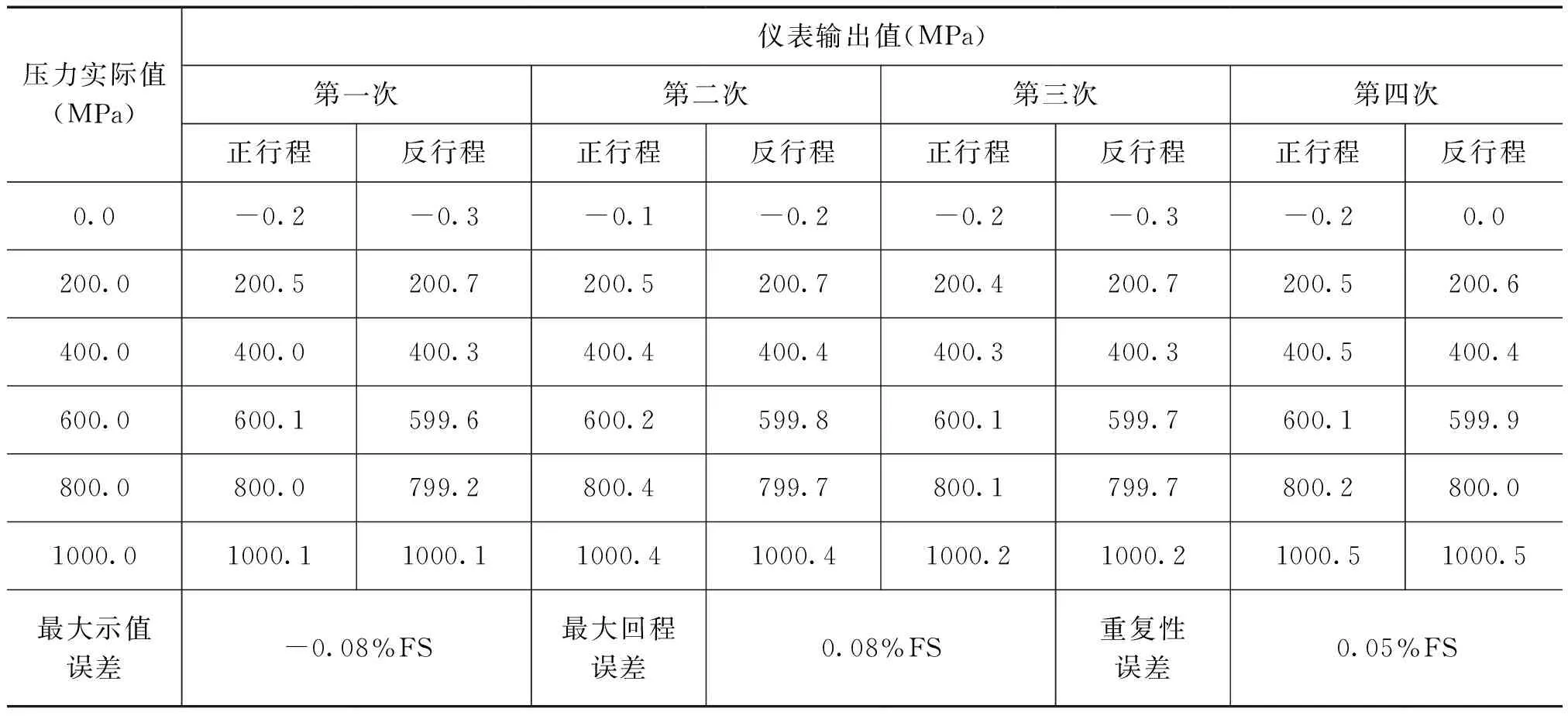

根据JJG 860—94 《压力传感器(静态)检定规程》,通过FLUKE8508A来实时测量不同压力下的锰铜电阻压力计的电阻值,并根据标定的压阻系数,实时转化成压力。利用超高压活塞式压力计多次测试压力示值的结果如表4所示,超高压锰铜电阻压力计稳定性实验数据如表5所示。

表4超高压锰铜电阻压力计校准结果

表5超高压锰铜电阻压力计稳定性实验数据

所以稳定性偏差为:

表4和表5结果表明,该隔离封装的静态超高压力锰铜电阻压力计的压力示值不超过±0.1%FS,稳定性误差不超过±0.1%FS。因此在设计锰铜压力计过程中很好地解决了旁路效应,实现了超高压力传压介质的隔离。

6 结论

利用锰铜丝绕制工艺制作了用于静态超高压力测量的锰铜电阻压力计,该压力计采用波纹管隔离封装,通过对绝缘结构的改造,并利用温度老化改善了压力计的零位漂移,以及利用压力过载的工艺减小了压力计迟滞误差,使该锰铜电阻压力计在1000MPa测量压力下,仍能保持0.1级的准确度要求,满足作为超高压力传递标准器具的要求。

[1] G I Kanel,etl.METROLOGICAL CHARACTERISTICS OF MANGANIN PRESSURE PICKUPS UNDER CONDITIONS OF SHOCK COMPRESSION AND UNLOADING.Fizika Goreniyai Vzryva,1978,14(2):130-135

[2] Yu A Atanov,E M Ivanova.High-pressure measurements with manganin pressure gauges.Izmedtel′naya Tekhnika,1971(2):46-48

[3] F N Nikolaev.Effect of the internal temperature of a conductor on the accuracy of determining its electrical resistance.Measurement Techniques,1959,2:708-713

[4] F Loffler,etl.Manganin thin film sensor for force sensing.Surface and Coatings Technology,2003 :174-175,1287-1292

[5] 王翔,等.一种锰铜压阻测量新方法.高压物理学报,1996,10(2):157-160

[6] 张力,等.1000MPa动态校准装置.华北工学院测试技术学报,2000,14(3):688-672

[7] 盛晓岩,张力.锰铜压力计的长期稳定性试验研究.全国压力计计量技术年会论文集,2001:86-88

[8] 杜晓松,等.采用氧化铝封装的薄膜式锰铜传感器.功能材料,2001(10):865-867

[9] 杜晓松.锰铜薄膜超高压力传感器研究:[博士论文].电子科技大学,2003

[10] 滕林.全量程超高压力薄膜传感器研究:[博士论文].电子科技大学,2005

[11] 崔红玲.箔式锰铜超高压力传感器的研究:[硕士论文].电子科技大学,2005