标准人工缺陷复型测量与直接测量的偏差分析

2013-05-14张重远

樊 萌 张重远

(中国科学院金属研究所,沈阳 110016)

0 引言

标准人工缺陷用于探伤设备的调试、综合性能测试和使用过程中的定时校验,它是评定自然缺陷当量的依据[1]。人工缺陷尺寸的准确程度对缺陷当量的评价尤为重要。根据GB/T 5777—2008要求,人工缺陷深度可用光学方法、复型方法或其他方法测量。

直接测量法的优点是数据更加真实,但由于需要切取人工缺陷的剖面进行测量,具有破坏性,不能保留样品原样,所以一般不采取直接测量方法;复型法[2]是用一种可塑性材料充满在人工缺陷内,经过凝固成型后取出,真实再现人工缺陷的整体形貌,取其剖面在显微镜下对人工缺陷宽度、深度进行测量的方法。复型测量[3]与直接测量之间必定存在偏差,找到二者偏差的规律十分重要[4]。本文通过一系列实验并通过分析确定出了复型测量与直接测量的偏差值。

1 试样制备与实验方法

取一段长度为800~900mm、规格为φ12×1.2mm的1Cr18Ni10Ti管材作为试样进行加工,采用电火花加工机分别制作目标深度为0.05mm的U型人工缺陷4个,目标深度为0.07mm的U型人工缺陷4个,目标深度为0.10mm的U型人工缺陷4个,目标深度为0.12mm的U型人工缺陷2个,共获得了14个人工缺陷[5]。对每个人工缺陷的三个位置(中间位置及距两端1mm的位置)进行测量,可得到42个测量剖面,对这42个剖面分别进行复型测量及直接测量,获取实验数据。测量使用的是蔡司Axiovert 200 MAT 金相显微镜。

2 实验结果

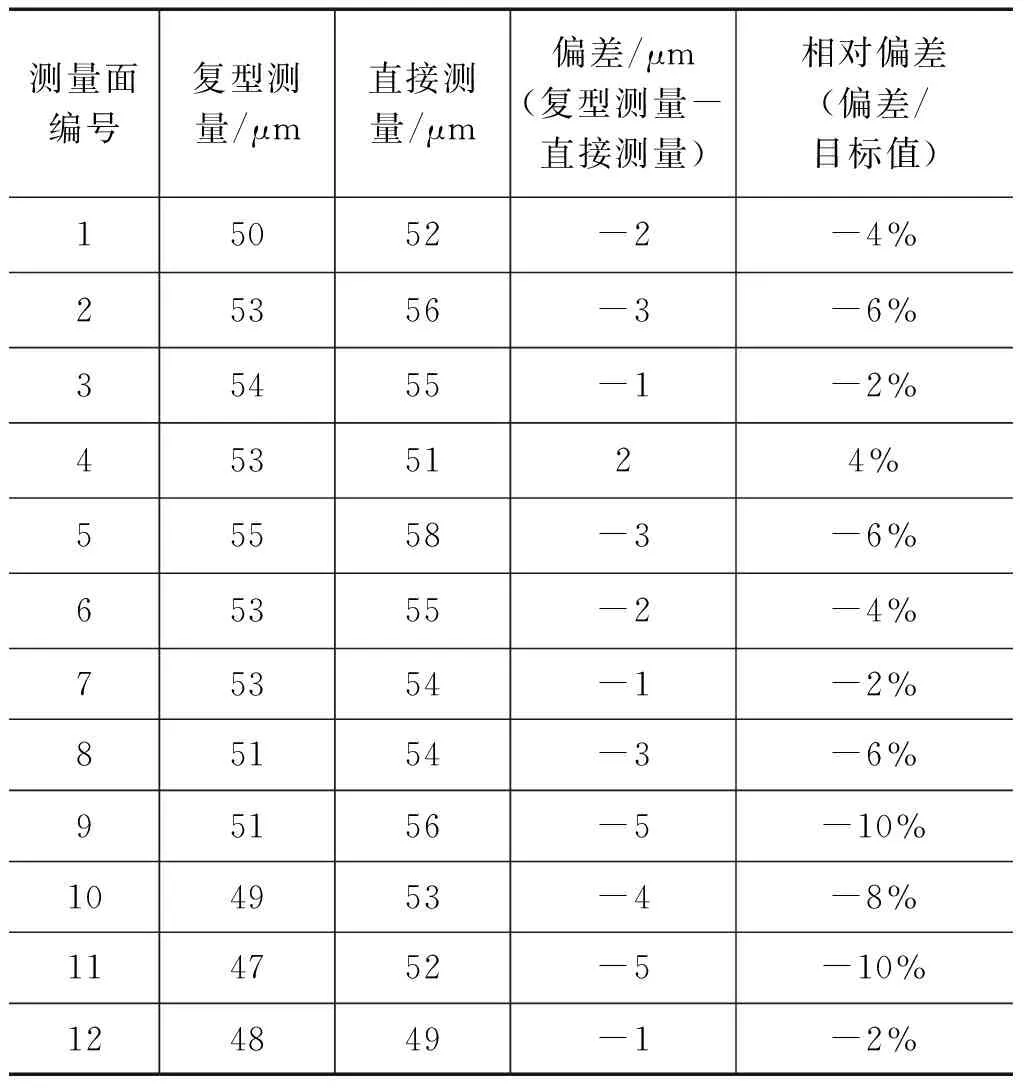

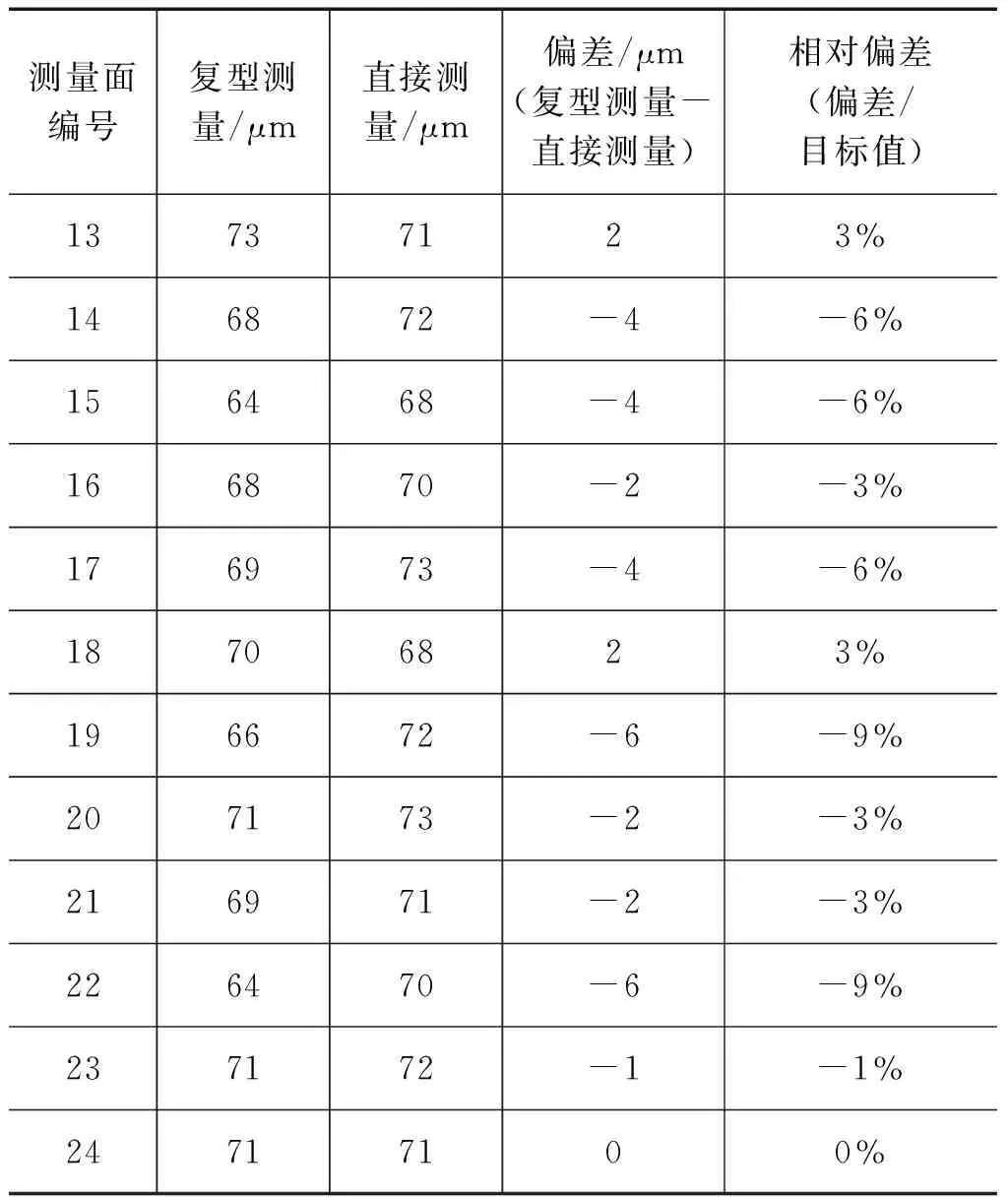

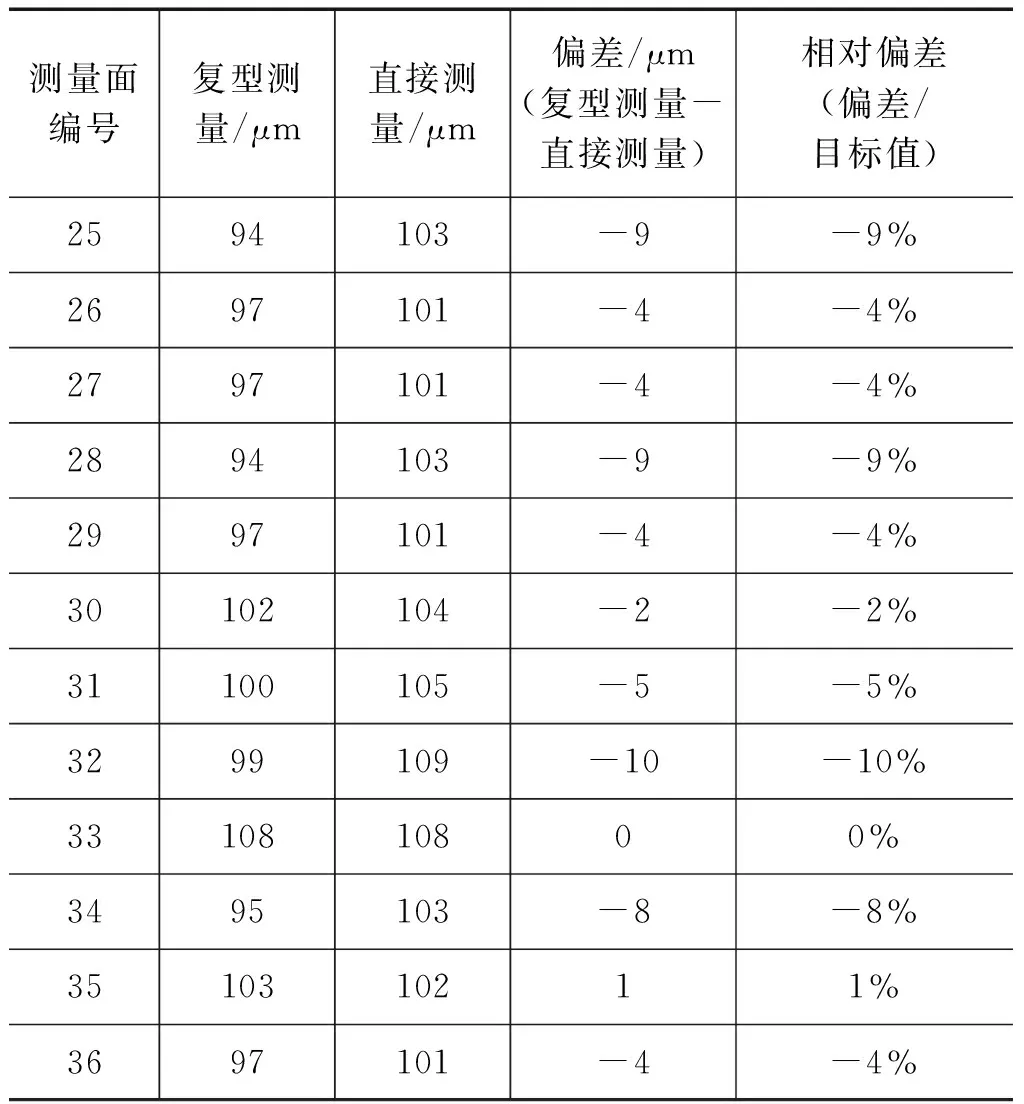

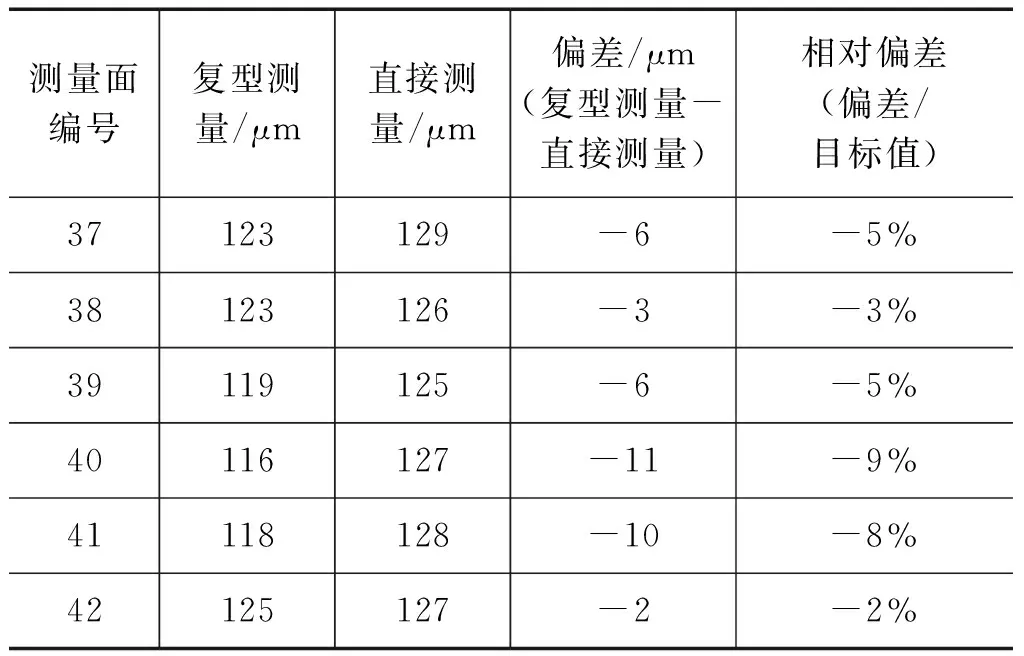

对比复型测量结果与直接测量结果,得到二者的偏差。因为实验的目标值不同,分别为0.05mm,0.07mm,0.10mm,0.12mm ,所以为了表达方便统一,采用相对偏差来表示二者的偏差。(相对偏差=偏差/目标值×100%)。实验数据见表1~表4。

表1 目标值为0.05mm分析结果

表2 目标值为0.07mm分析结果

表3 目标值为0.10mm的分析结果

表4 目标值为0.12mm的分析结果

从表1~表4中可以看出,复型测量与直接测量的相对偏差处于-10%~4%区间,对42个相对偏差计算平均值,其结果为-4%。因此当对复型测量结果进行修正时,取修正值为4%,其结果将更准确,更接近于直接测量值。

3 分析讨论

3.1 影响测量结果的因素

复型测量较直接测量多了“复型—测量截面制作”这一过程。而复型采用的是Struers三维复型系统RepliSet,该复型系统分辨力高,精度可达0.1μm,且基本无收缩,因而复型对测量结果的影响可忽略。在这种的情况下,测量截面制作则成为造成测量偏差的主要原因。测量截面的制作关健点有两个:一是测量截面的截取位置;二是测量截面的截取角度。

3.1.1 测量截面的截取位置的影响

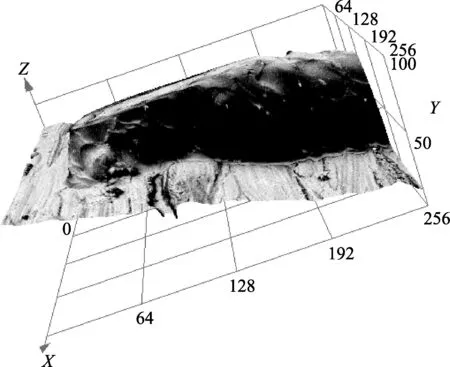

按GB/T 5777—2008要求采用电蚀加工的方法进行人工缺陷制作。电蚀加工基于电火花腐蚀原理,是在工具电极与工件电极相互靠近时,极间形成脉冲性火花放电,在电火花通道中产生瞬时高温,使金属局部熔化,甚至气化,从而将金属蚀除下来。在电火花加工过程中,不仅工件会被电蚀,电极也会被电蚀,且越靠近电极的端部损耗也越大。因而人工缺陷的两端深度是不均匀的。图1是利用型号为OLS400的OLYMPUS全自动激光共聚焦扫描显微镜[6]得到的人工缺陷端部图片,由图1可以看出,如果测量截面取在人工缺陷端部,则测量结果不能代表人工缺陷的真实深度。

图1 人工缺陷端面

3.1.2 测量截面截取角度的影响

如果测量截面不在同一平面内,则不利于聚焦,会影响测量结果。

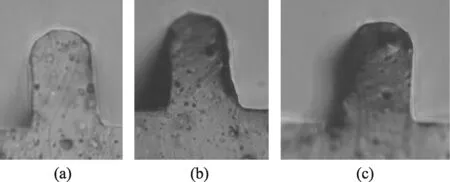

目前测量截面样品是用刀片切割后获得,如切后的剖面垂直性好,则其测量结果会如图2(a),图像边缘清晰,测量准确;如切后的剖面垂直性不好,则会出现图2(b)、(c)的现象,有虚、有实,在这种情况下测量,则会引入很大的不确定因素。

图2 测量截面图

3.2 测量技术方面的优势

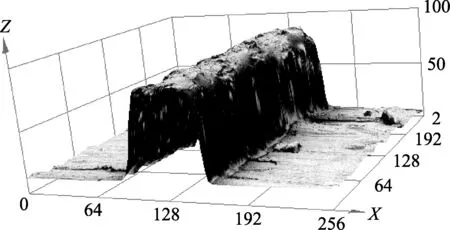

人工缺陷复形测量更为可靠的方法是采用激光共聚焦显微镜测量复型尺寸,图3是利用激光共聚焦显微镜拍取的人工缺陷复型样品局部图。激光共聚焦显微镜原理是采用激光束逐点扫描聚焦成像,与普通显微镜相比,在测量复型尺寸方面的优势是:

1)不用切片,实现3D观察;

2)可任取截面测量;

3)可直观去除不合理测量截面,数据更准确;

4)数字化保存和传播。

图3 人工缺陷复型样品局部

4 结束语

在用复型法检定管材标准人工缺陷时,测量截面位置和角度会影响测量结果。采用激光共聚焦显微镜测量人工缺陷复型具有直观和不用切片等优势,当对复型测量结果进行偏差分析和修正后,结果将更准确,既符合GB/T 5777—2008的公差要求,又更接近于直接测量值。

[1] GB/T 5777—2008无缝钢管超声波探伤检验方法

[2] YB/T 145—1998钢管探伤对比试样人工缺陷尺寸测量方法

[3] 杨建芳,任晓云.钢管探伤对比试样人工缺陷尺寸的测量方法可行性分析.现代测量与实验室管理, 2008,16(4)

[4] 山岳.测量的学问(二十一) .计量技术,1988(10)

[5] 江苏省电加工室译.电火花精密微小加工——标准人工缺陷的电火花加工.电加工与模具,1973(02)

[6] 孙大乐,等.激光共聚焦显微镜在磨损表面粗糙度表征中的应用.中国激光, 2008,35(9)