渣油分离与组分含量的分析

2013-05-12黄翊

黄翊

(福建省石油化学工业设计院广州分院,广东 广州 510630)

最近十几年来,我国重油转化领域已取得许多重大的技术进展,油分离工艺有了新的发展与突破;另外还出现了许多不同工艺联合的组合工艺,为重油转化提供了多种可供选择的加工手段。为了更好地理解重质石油组分-渣油的物理和化学行为,就要对渣油组分进行分离与分析,进行渣油组分含量的测定,这些研究对开发和优化渣油加工技术、调整工艺条件、制定合理的加工方案,具有重要的指导作用。

1 渣油转化工艺简介

作为原油中最重的馏分,渣油是加氢裂化工艺的重要原料之一。由于不同油田生产的原油其性质和组成相差甚远,因此,通过对渣油的性质和组成的分析与比较,一方面,为选择适宜的加工途径,生产合适的石油产品提供必要的依据。另一方面,为加氢裂化、加氢精制等生产过程中所使用催化剂的开发及其工艺的优化提供技术支持。针对该过程所加工的减压渣油及其在不同固定床加氢工艺处理下的生成油,拟进行八组分的分离,然后借助多种现代大型仪器进行密度、粘度、分子量、硫、氮含量等性质的测定,以及原料油及其加氢处理生成油八组分硫、氮含量分布的测定,全面深入地研究渣油原料油及两种加氢工艺处理生成油之间的关系,进一步比较两种工艺的优缺点,为催化剂级配优化,催化剂选择,工艺流程选择、装置操作条件和原料油的优化,提供依据。

2 渣油分离与组分含量分析实验

减压渣油原料油(YL)及其在两种工艺下的加氢处理生成油:工艺A脱金属段生成油(UFRA),脱硫、氮段生成油(VRDSA);工艺B脱金属段生成油(UFRB),脱硫、氮段生成油(VRDSB)。此外,还有两种工艺加氢处理生成油的混合油(WY)。

2.1 渣油的分离

?

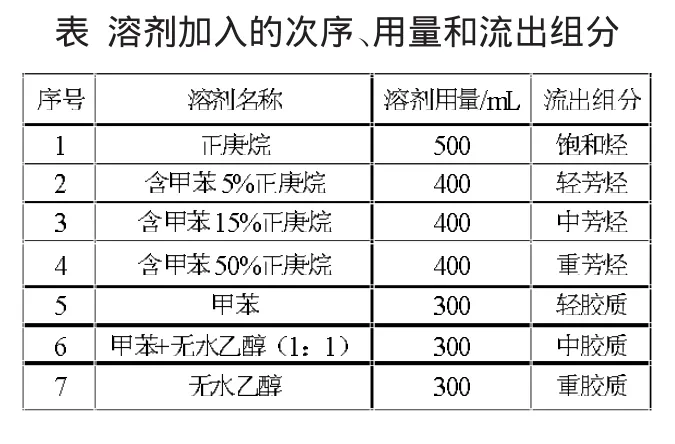

称取试样大约15g (准确到0.0001g)于烧杯中,按每克试样以40mL溶剂之比加入正庚烷。用超声波震荡仪震荡使样品与正庚烷混合均匀,用离心机离心,将上层清液倒出,再加入正庚烷用超声波震荡仪溶解,再用离心机离心,如此反复三次后用无水乙醇清洗不溶物至小烧杯中。正庚烷可溶物部分,在旋转蒸发仪上赶去大部分溶剂,用于色谱柱分离。

2.2 渣油的性质表征

密度用石油产品密度法或相对密度测定法 (毛细管塞比重瓶和带刻度双毛细管比重瓶法)测定,采用GB/T13377-92标准;100℃粘度用石油产品运动粘度测定法,采用GB/T265-1988标准;残炭用石油产品残炭法测定,采用GB/T17144-1997标准;分子量用石油蜡和石油脂分子量测定法,采用SH/T 0398-1992标准。

2.3 碳、氢元素测定

用德国生产的Elementar Vario EL元素分析仪测定碳、氢含量。高压氦做载气,流速200mL/min,高纯氧做燃烧气,流速90 mL/min,燃烧温度为1100℃,还原管温度550℃,产生的气体进色谱测定碳、氢含量。反应流出物在热高压分离器中气液分离,顶部出来的热高分气分别经热高分气/混合进料换热器E103、热高分气/混合氢换热器E104换热后进入热高分气空冷器A101,冷却后进入冷高压分离器V105进行气、油、水三相分离。热高压分离器底部出来的热高分液在液位控制下经过液力透平HT101回收能量后进入热低压分离器V104进行气液分离。

2.4 氮、硫含量测定

氮含量用ANTEK-7000化学发光定氮仪测定,采用SH/T 0704-2001标准。高压氧气做载气,流速150mL~200mL/min。氧气流速300mL~400mL/min。燃烧温度为1050℃。硫含量用ANTEK-7000B化学荧光定硫仪测定,采用SH/T 0689-2000标准。反应气为裂解氧气,流速450mL~500mL/min。入口载气为氧气,流速130mL~160mL/min。炉温为 1100℃。

3 渣油原料的性质

对于渣油这样复杂的混合物其化学组成的研究要从元素组成入手。采用上述一般性质的测定方法对YL进行了性质分析,从化学组成看,渣油含有较大量的金属、硫和氮等杂质元素以及胶质、沥青质等非理想组分,不适合直接作RFCC的原料,对其加工过程影响较大。在加工过程中带来的最主要问题是造成大量的生焦倾向,不仅使转化率和汽油产率下降、生焦增多,而且还会带来产品质量和环保问题。YL中饱和分质量分数较低,为30.1%,轻芳烃、中芳烃、重芳烃质量分数分别为18.95%、13.30%、18.30%,轻胶质、中胶质、重胶质质量分数分别为3.45%、19.94%和0.31%,沥青质质量分数为1.50%,可知YL中芳烃尤其是多环芳烃组分所占比例较大,对FCC不利,不能直接作FCC原料。原料油性质对渣油加氢处理过程有重要的影响,主要包括原料油中硫、氮和镍、钒等微量金属杂质含量等。

4 原料油及其加氢处理

渣油原料YL及其分别经两种加氢工艺处理,反应温度是影响渣油加氢过程的重要因素之一。正常情况下,渣油加氢催化剂随着运转周期的延长,因积炭和金属沉积等原因而逐渐失活,要获得合格产品,就要提高催化剂的活性。补偿催化剂活性损失最简单和最重要的手段之一是提高催化剂床层的反应温度。由于反应温度提高,使加氢反应速度加快,催化剂活性损失得到补偿。

反应系统的压力对渣油加氢过程有重要的影响。因此,渣油加氢装置在确保高压系统的工作压力处于设计范围内时,应尽可能维持较高的系统压力。氢分压取决于反应系统压力和氢纯度,系统压力越高,氢纯度越高,氢分压也就越高。氢分压提高,一方面可抑制结焦反应,降低催化剂失活速率,另一方面可提高硫、氮、残炭和金属等杂质脱除率,同时又可促进稠环芳烃加氢饱和反应。所以,应当在设备和操作允许的范围内,尽量提高反应系统氢分压。

[1]张会成,颜涌捷,赵荣林,等.渣油加氢处理过程中金属分布与脱除规律的研究[J].石油炼制与化工,2006,37(11):7~10.

[2]周永昌,赵锁奇.渣油超临界萃取馏分中硫化物的分离富集研究[J].燃料化学学报,2005,33(3):304~308.

[3]文萍,任振东,石斌,等.催化剂对渣油悬浮床加氢产物氮分布的影响[J].石油化工,2006.

[4]吴文涛,刘成材,段永生,等.超临界流体萃取技术在哈国减压渣油中的应用研究[J].新疆石油科技,2007,17(4).