“枝上枝”集输工艺在苏里格气田应用前景分析

2013-05-10董易凡高银山

王 胜 ,李 培 ,董易凡 ,张 磊 ,高银山

(1.中国石油长庆油田分公司第四采气厂,内蒙古鄂尔多斯 017300;2.中国石油长庆油田分公司第五采油厂,陕西西安 710021)

苏里格气田是典型的低孔、低渗、致密天然气藏,其地质情况复杂,非均质性强,开发建设难度大。此外,单井产量低、压力递减速度快,稳产能力差,具有低渗、低压、低产、低丰度的“四低”特点。该气田天然气中CH4含量在90%(体积分数)以上,H2S含量小于20 mg/m3,CO2含量小于 3%,除含一定(2%~8%)的C2~C6外,还含有少量 C7+重烃,平均 1×104m3天然气每天约可产0.02 m3凝析油,属低碳硫比、低含凝析油的湿天然气[1]。

1 “枝上枝”集输工艺与传统苏里格集输工艺技术

1.1 “枝上枝”集输工艺与传统苏里格集输工艺简介

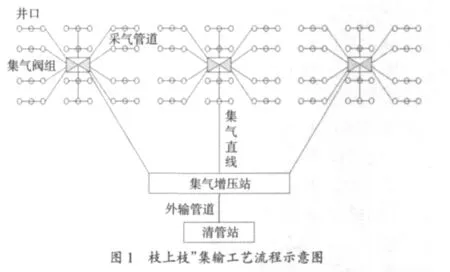

1.1.1“枝上枝”集输工艺技术简介 “枝上枝”集输工艺采用集气阀组代替传统的集气计量站,井口天然气通过采气管道输送到集气阀组,再通过集气管道输送到集气增压站增压后外输或去处理厂集中处理。阀组在天然气集气支线与大量采气支线之间形成结点,通过这个节点将若干条采气管道中的天然气集中到集气支线中。集气增压站的外输管道就像是树干,阀组到集气增压站的集气支线就象是树枝,每个阀组就像是树枝上的结点,而所有与结点连接的采气管道就像是小的树枝,因此称之为“枝上枝”[2]。“枝上枝”集输工艺流程示意图(见图1)。

1.1.2 传统苏里格集输工艺简介 传统苏里格集输工艺采用单井井间串接,通过采气管道输送到集气站,再通过集气管道输送到处理厂进行处理。传统苏里格集输工艺流程示意图(见图2)。

1.2 “枝上枝”集输工艺与传统苏里格集输工艺对比

国内外气田所采用的集气工艺流程主要有单井集气和多井集气两种。所采用的集气管网主要有树枝状、放射状和环状三种集气管网[3]。基本上由井口、采气管道、集气站、集气支线和集气干线构成,集输的天然气去外输首站或处理厂。

传统集输工艺通常分为分散增压和集中增压两种。分散增压系统流程为:井口产天然气首先通过采气管道进入集气增压站,计量、分离、增压后的天然气外输,增压站内设有计量阀组、分离器、天然气压缩机、发电机、污水罐、清管设施等。集中增压系统流程为:井口产天然气首先通过采气管道进入集气计量站,天然气经计量、分离后通过集气管道去集气增压站集中增压后外输。分散增压和集中增压系统布站方案的相同点是集气的节点均为集气站,区别是分散增压系统设有多座集气增压站,集中增压系统则只设一座集气增压站。集中增压“枝上枝”系统流程为:井口产天然气首先通过采气管道进入集气阀组,再通过集气支线输到集气增压站增压外输。

“枝上枝”集输工艺将集气站改为阀组,将工艺流程大大简化,省去了传统流程中集气计量站中的分离器、压缩机、污水罐、供水、供电、值班用房等生产及辅助设施,最主要的特点是集气阀组不需要设固定的操作人员,只需定期巡检即可,对于地处沙漠地区条件艰苦的苏里格气田尤其适用。

1.3 “枝上枝”集输工艺与传统苏里格集输工艺应用

1.3.1 “枝上枝”集输工艺技术在苏10井区应用 “枝上枝”集输技术已经成功应用于苏里格气田苏10井区,苏10-3集气站及其所辖阀组的生产建设是按照集中增压“枝上枝”阀组布站方案的设计思想来进行的,集气系统设计有机地融合了2006年建成并投产的一期工程的集气管道和苏10-1集气站、苏10-2集气站。

采用集中增压“枝上枝”阀组布站方案,通过井间串接工艺,将3~5口气井串联通过采气管道输往集气阀组,井间串接半径控制在4 km以内。该井区共布置9个集气阀组(1#~9#阀组)、1座集气站(苏10-2站)、1座集气交接站(苏10-1站)、1座集气增压站(苏10-3站)。9个集气阀组中的1#~7#集气阀组进入苏10-3站,8#~9#集气阀组进入已建的苏10-2站,天然气在集气站中经气液分离增压后,计量外输至第二、三处理厂。苏10井区集气系统示意图(见图3)。

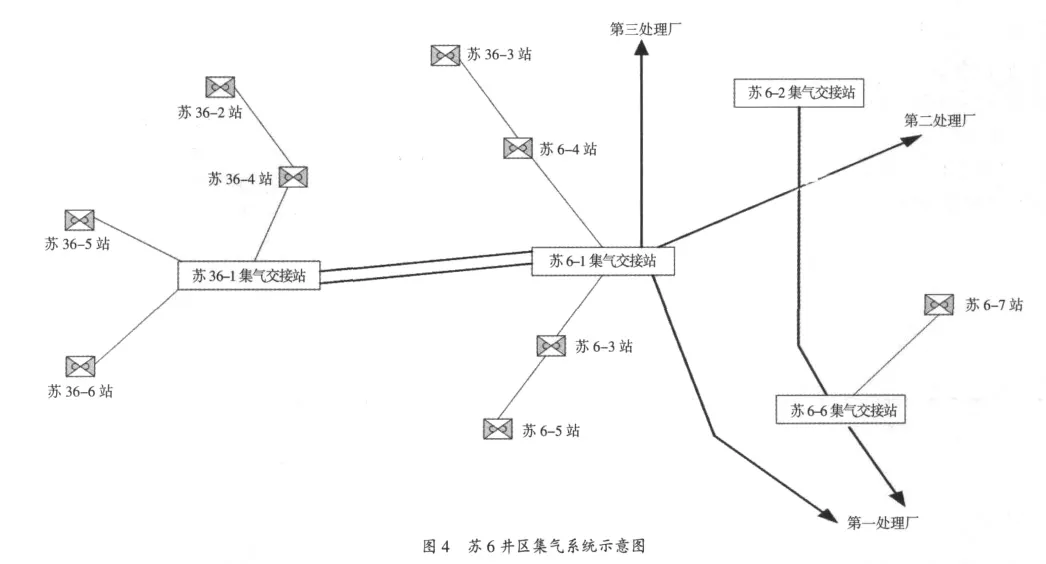

1.3.2 传统苏里格集输工艺在苏6井区应用 传统苏里格集输工艺已经成功应用于苏6井区,苏6目前所辖的13座集气站都是按照“井下节流、井口不加热、不注醇、井间串接、带液计量、中低压集气、常温分离、二级增压、集中处理”的集输工艺流程。

采用传统苏里格集输工艺布站方案,通过井间串接工艺,一般以集气站为圆心,以5公里为集气半径,呈放射状向8个方向辐射8条φ114 mm集气干管,在每条集气干管上串接6~8口单井,通过集气干管输往集气站增压后,计量外输至第一、二、三处理厂。苏6井区集气系统示意图(见图4)。

2 “枝上枝”集输工艺的优缺点

2.1 投资省、见效快

集中增压“枝上枝”阀组布站方案同传统苏里格集输模式相比,在相同的产能建设规模条件下,苏6井区所需设备相对较多,具体设备使用量(见表1)实践中,采集气系统可以与集中增压站同时建设,与分散增压方案相比,建站速度可提高一倍以上,集中增压站位置的唯一性避免了分散增压需要的规划与实际结合、集气系统与外输系统结合所需要的漫长论证过程。集中增压“枝上枝”阀组布站方案充分显示了其优越性。

表1 井区设备使用量统计表

2.2 减少用工数量,便于精细管理

同苏6井区相比,苏10井区操作管理人员均集中在增压站内,集气阀组与采气井口只采取定期巡检的方式,减少了操作管理人员的数量,而且生活设施集中设置,极大地简化了生产和日常生活的管理工作。

2.3 设备集中分布,便于维护

同苏6井区相比,苏10井区设备集中设置在集中增压站一处,减少大型设备的数量,同时减少操作人员数量,方便管理,尤其对于大型设备如天然气压缩机组和燃气发电机组的维修,专业维修队伍在一处便可完成全部维修工作。

2.4 支线运行平稳,冬季未发生冻堵

2010年,苏6井区4条支线出现压差高(超过0.5 MPa),分别为苏6-3站集气支线、苏6-4站集气支线、苏36-3站集气支线、苏6-7站集气支线。而苏10井区的苏10-3站于2007年底投产,苏10-1集气交接站天然气压缩机于2008年底投产,天然气在苏10-1、苏10-3站均经过4级分离后增压外输。投产以来,集气增压站及各投产阀组运行平稳,未出现阀组干管及站间支线冻堵情况。压缩机进气压力0.5 MPa左右,各阀组压力为0.6~0.7 MPa左右,井口压力不高于1.2 MPa。已投运的 1#~7#阀组到苏 10-3 站、8#~9#阀组到苏10-2站的集气管道未进行过清管,根据威莫斯公式计算,压差始终在理论值范围内。

2.5 气田开发建设灵活

同苏6井区相比,苏10井区最大优点是建设灵活,管辖井数量大,经过生产实践与理论模拟计算,根据地形条件的不同,每个阀组管辖井数可以从几口到几十口,集气规模可以从几万方到几十万方,适应天然气田滚动开发的特点。作为“树干”的集中增压站和输气管道建成后,作为“树枝”的采气管道以及作为“树枝与树干结点”的阀组,可随时根据钻井、完井工作的进度进行地面建设,实现了完成一个阀组投产一个阀组的建设方式。在不影响正常生产运行的情况下实现了不断扩大生产规模,提高整个气田产量的目的。

2.6 集中增压“枝上枝”阀组布站利于后期气田的生产

随着气井地层能量的衰减,井筒内的积液仅靠地层能量是无法举出,为了获取更大的采收率,必须采取措施进行助排,而我们目前使用的泡排棒、泡排剂、柱塞、连续油管都是依靠地层能量的,可通过外界力量如气举和压缩机抽吸来实现加大压差,排除井筒积液进行生产。使用压缩机抽吸助排在阀组安装可实现多口井排除积液,而在传统苏里格集输模式只能在井组上举液,综合分析,集中增压“枝上枝”阀组布站利于后期气田的生产。

“枝上枝”集输工艺的弊端:场站规模较大,无形中增加了风险等级;流程切换较复杂,需要人数较多。

[1]刘炜,等.苏里格气田天然气集输工艺技术的优化创新[J].天然气工业,2007,27(4):139-141.

[2]裴红,等.“枝上枝”集输工艺在大型低渗、低产天然气田及煤层气田建设中的应用[J].石油规划设计,2010,21(2):12-15.

[3]郑为,等.苏里格气田苏20井区集输管网设计[J].石油规划设计,2010,21(2):20-21,29.