天 津石 化 130×104t/a 蜡 油加 氢装 置首 次停 工过 程分 析

2013-05-08曹喜升中国石油化工股份有限公司天津分公司

曹喜升(中国石油化工股份有限公司天津分公司)

天 津石 化 130×104t/a 蜡 油加 氢装 置首 次停 工过 程分 析

曹喜升(中国石油化工股份有限公司天津分公司)

针对中石化天津分公司蜡油加氢装置2012年首次停工过程作了详细的介绍,对停工过程中暴露出的问题进行了细致的分析,并提出了解决方案,本次装置停工过程没有发生任何安全事故,通过实施降低停工成本的措施,实现了装置高效、节约地交付检修的目标。

蜡油加氢 停工 退油 扫线 问题分析

中 国 石 化 股 份 有 限 公 司 天 津 分 公 司 130×104t/a蜡 油 加 氢 装 置 , 于 2009 年 12 月 3 日 建 成 投 产 后 ,已经平稳运行将近3年的时间。该装置是天津分公司 大 项 目 新 建 装 置 之 一 , 承 担 着 为 下 游 130×104t/a催化裂化提供优质原料,进行汽油产品升级的重要任务。本次检修是按照天津分公司的统一安排进行的一次常规检修。

1 停工过程与分析

1.1停工具体过程

蜡 油 加 氢 装 置 于 2012 年 8 月 14 日 14:30 停 止 减压 蜡 油 直 供 料 ,2012年 8月 17日 5:35停 止 焦 化 蜡油 直 供 料 ,2012 年 8 月 17 日 8:00 开 始 以 10 ℃/h 将反 应 器 入 口 温 度 由 350 ℃ 降 低 至 300 ℃ , 处 理 量 由108t/h 降 低 至 100t/h,9:00 装 置 正 式 切 断 进 料 , 改为闭路长循环。

8月16日 23:00将 C101副 线 全 开 ,9:35装 置 停收贫胺液,引除盐水进贫胺液系统,P104、P301循环冲洗塔盘,14:55停 P104,停运循环氢脱硫 系统。8月16日 9:40停低分气膜分离系统,脱硫后低分 气 改 去 燃 料 气 管 网 ,8月 17日 10:00改 去 高 压 放空 ,8 月 17 日 19:00 停 运 P301, 停 运 低 分 气 脱 硫系统。

8月 17日 15:55引 停 工 柴 油 进 装 置 , 开 路 置 换装置内的蜡油,20:30停收停工柴油,分馏系统开始短循环;同时反应系统升温至 350 ℃,系统压力维 持 11.1MPa开 始 热 氢 汽 提 ,8 月 18 日 17:30 热 氢汽 提 结 束 ,18:00 停 运 K101A, 新 氢 关 闭 边 界 双阀 , 反 应 系 统 开 始 降 温 降 压 。8 月 19日 0:50 启 动K101B 开 始 4.0MPa 恒 压 氮 气 脱 氢 , 分 别 为 275 ℃恒温 12h,250 ℃ 恒 温 24h;225 ℃ 恒 温 12h;21 日5:30 氮 气 脱 氢 结 束 , 反 应 系 统 开 始 降 温 降 压 ,11:30停 运 反 应 炉 F101;8月 22日 8:30停 运 循 氢 机K102, 将 系 统 泄 至 微 正 压 ;8月 23 日 9:00 反 应 系统 引 入 2.5MPa 氮 气 , 继 续 对 反 应 器 进 行 降 温 并 置换 反 应 系 统 ;8月 24日 20:30反 应 器 床 层 温 度 降 低至60℃以下,循环氢采样化验分析结果表明,氢气 浓 度 为 0.24% , 可 燃 气 浓 度 为 0.15% , 硫 化 氢 浓度小 于 10×10-6,反 应 器 开 始 卸剂。

8月 18日 至 8月 24日 吹 扫 原 料 、 分 馏 、 低 分 气脱硫系统,期间由于新增重污油系统不具备装置吹扫 条 件 , 装 置 被 迫 停 止 吹 扫 1天 。8 月 26日 16:00,装置具备检修条件,炼油部生产、技术、设备、安全等各部室对装置进行联检,8月27日 8:00装置正式交付检修,按期打点。

1.2停工过程遇到的问题及处理

1)2012 年 8 月 17 日 10:20, 高 压 注 水 由 A101改至A102过程中,发现 FV11803A无法打开,判断为表头无风,及时联系仪表专业人员进行处理,确保停工顺利进行。

2)反应器 卸 剂过程 中,由 于 二三床 层 之间 冷氢排凝阀堵,无法向反应器内充氮气,床层温度不能够及时冷却,经过与仪表专业人员协商,决定将冷氢控制阀下线,安装临时法兰,向反应器内充氮气。

3)反应系 统 管线碱 洗后, 反 应炉管 及 管线 内有大量存水。装置从反应器顶部接氮气线进行吹扫,但是不能完全吹净,还有部分水存在管线中,会给后续开工带来影响。

4)在 氮 气 脱 氢 阶 段 , 为 了 维 持 系 统 压 力 4.0 MPa,新氢机级间温度偶尔有超标现象,装置采取间断开机的办法进行恒压。

5)尾 油 扫线过 程 中,由 于 新加 重 污油线 不 具备多家同时扫线条件,导致装置扫线被迫停止,影响了扫线进度。

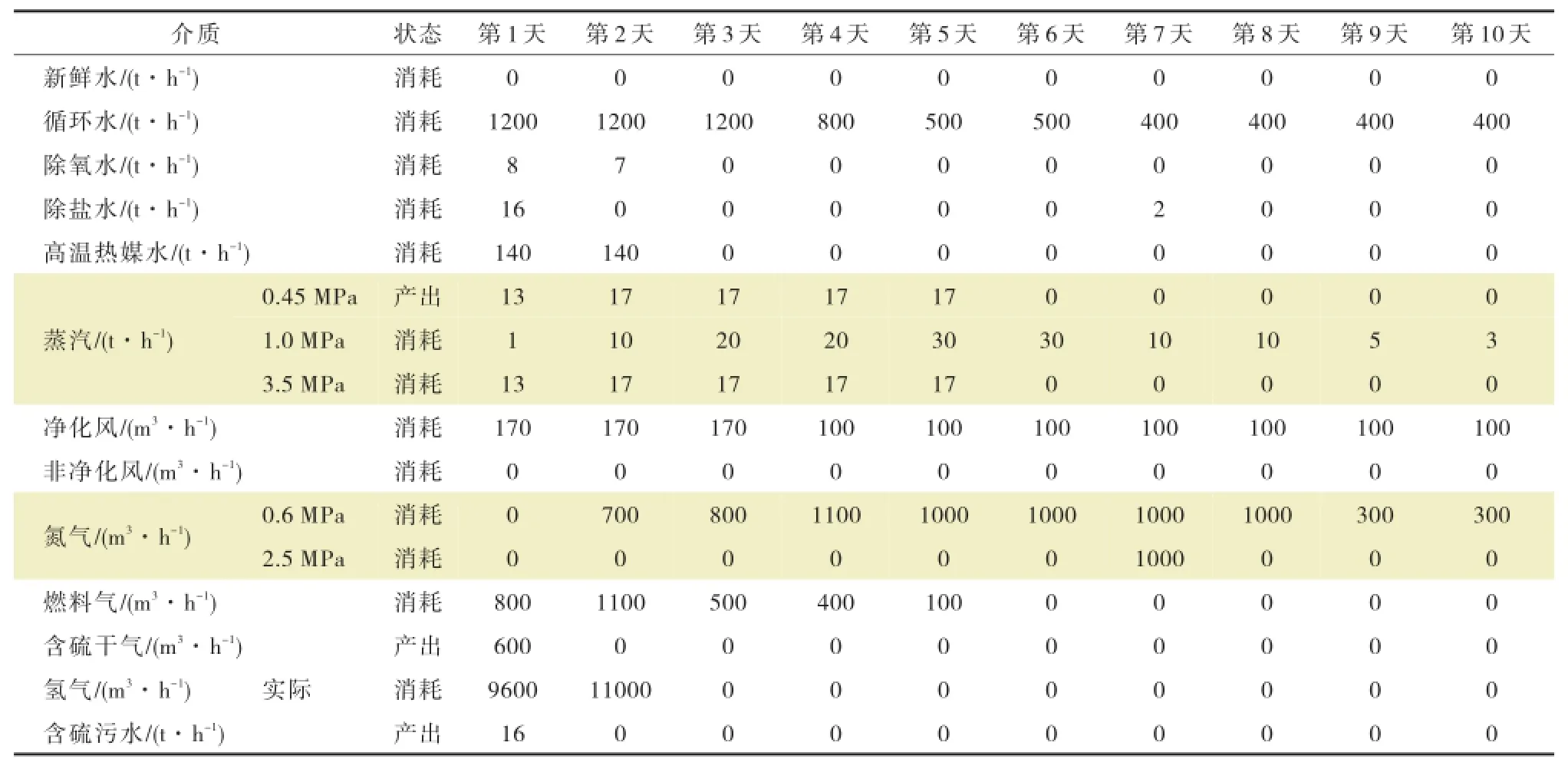

蜡油加氢装置停工期间各介质消耗或产出的情况如表1所示。

2 装置吹扫过程问题分析

2.1原料低分系统

1)原料系统柴油 置换完毕后,D-101、D-102存油通过开工油线转移至C-201。

2)原 料 系统焦 化 蜡油、 减 压蜡 油 、罐区 蜡 油线吹扫原先方案为上游装置吹扫至原料罐,实际停工吹扫时,装置边界外部分为上游装置吹扫至边界第一道阀处,然后通过装置外大循环线吹扫至重污油罐区。装置边界内部分为装置直接关闭界区一道阀,自双阀间吹扫蒸汽给蒸汽吹扫减压蜡油、焦化蜡油、 罐区 蜡油 线至 D-101。采取分段吹 扫的 方式,缩短了原料系统的吹扫时间。

3)P-102 最 小 流 量 线 ,原 先 方 案 为 将 管线 存油排至地下罐后,D-102系统蒸煮时贯通。实际吹扫 时 , 关 闭 D-102 底 部 出 口 手 阀 , 自 D-102 底 部 出口 吹 扫 蒸 汽 给 蒸 汽 经 过 P-102 吹 扫 最 小 流 量 至 D-102。

4)P-105 开 工 垫 油 线 及 开 工 油 线 至 D-104 前后、D-106、短循环线,原先方案为自阀组处排凝接临时蒸汽线进行吹扫。实际吹扫时,自 D-102底部 吹 扫 蒸 汽 给 汽 , 经 过 P-105 直 接 吹 扫 至 C-201系统和 D-106。与临时接线相比,D-102底部出口蒸汽扫线管线为 DN40线,蒸汽量较大,缩短了吹扫时间,且更安全。

5)D-104 底 部 出 口 至 C-201 热 低 分 油 线 ,D-106底出口冷低分油线高度差较大,管线蒸汽吹扫前,首先利用反应系统的氮气进行预吹扫,将大部分 管 线 存 油 吹 扫 至 C-201 后 , 再 利 用 蒸 汽 进 行 吹扫,降低了管线吹扫的难度。

2.2高低压胺液系统

1)贫胺液 进 装置线 ,原先 方 案为与 上 游装 置进行水冲洗,由于与溶剂再生装置停工不同步,同时上游装置无储存含胺液污水的容器。实际停工吹扫时为装置边界给除盐水,按照贫胺液进装置流程走向进入高低压脱硫系统,然后经过富胺液系统出装置。在用除盐水贯通流程后,装置内高低压脱硫塔先后进行了自身循环水洗。

2)低压脱 硫 塔、低 分气脱 硫 系统水 冷 器虽 然经过了水洗、蒸塔,但是打开容器检修时,水冷器和塔内依然较脏,有一些黑色残留物。建议以后加强胺液品质监控。

3)由 于 C-101 进 行 了 水 冲 洗 , 但 是 水 冲 洗 时间较短,装置检修时容器内略有胺味,建议以后适当增加水洗时间。

4)高压胺 液 系统大 部分导 淋 堵塞严 重 ,管 线低点及容器胺液排放速度较慢。

表1 蜡油加氢装置停工期间公用工程消耗

2.3分馏系统

1)本 次 停 工 吹 扫 时 ,将 C-201、C-202隔 离 进行 分 段 吹 扫 , 关 闭 C-201 底 部 吹 扫 阀 后 , 吹 扫 C-201 经 F-201 至 C-202 管 线 , 打 开 C-201 底 部 吹 扫蒸汽线,打开 F-201二路进料线的吹扫蒸汽线进行接力吹扫,缩短了吹扫时间。

2)C201、C202 内 存 油 利 用 运 行 泵 和 备 用 泵 反复进行退油,做到了管线内留有很少的存油,在保证吹扫效果的前提下,节约了吹扫蒸汽。

3)D-104 出 口 来 硫 化 油 线 通 过 新 增 密 闭 管线,吹扫至重污油系统。

2.4公用工程系统及其他

1)在 容 器、换 热 器进行 吹 扫时 , 所有后 路 对地下轻污油线、重污油线都进行了吹扫处理。

2)装 置 燃料气 系 统、火 炬 系统 吹 扫介质 为 蒸汽,显著降低了氮气用量,节省了停工成本费用。

3)地 下 废 胺 液 系 统 由 于 没 有 动 火 检 修 项 目 ,只用了蒸汽、氮气进行了短时间的吹扫。

3 装置管线容器钝化清洗

本 次 检 修 , 对 D109、 D302、 D403.、 D404、D407 进 行 了 除 臭。除臭结束 后 , 对 上 述 设 备 进 行了吹扫,效果良好,没有产生异味,经过化验分析,满足要求指标,达到了预期效果。

为防 止高硫化氢 塔罐 检修时发生 FeS自燃, 按照设备 部安 排, 对蜡 油加 氢装 置 C-101、C-201、C-301、D-103、D-105、D-108 高硫化氢 部位进 行钝化清洗。装置塔罐蒸煮合格后,加入钝化剂进行钝化清洗。

1)循 环 氢 脱 硫塔 C-101: 水 冲 洗 、 氮 气置 换合 格 后 , 拆 除 贫 液 流 控 阀 FV-12203 前 后 排 污 阀后,DN40法兰及去地下排污线阀前 DN40法兰,用DN40专制法兰接头通过DN50耐腐蚀软管与清洗站连接;自富胺液线注除盐水阀组处拆法兰,连接DN50胶管至清洗水槽作为循环回流。从回流处采样 测 得 塔 内 水 样 pH 值 约 为 10, 水 质 相 对 透 明 , 但有少许带油。

正 式 施 工 于 8 月 25 日 13:30 开 始 , 至 8 月 25 日23:00结束。从现场监测、分析数据可以看出,C-101效果较好,药剂消耗可控。

2)硫 化 氢 汽 提 塔 C-201 系 统 : 水 冲 洗 、 吹 扫合 格 后 , 拆 除 P-201入 口 过 滤 器 DN100盲 盖 和 塔 底部 排 污 阀 后 DN50短 节 , 用 DN100专 制 法 兰 接 头 通过 DN50耐腐蚀软管与清洗站连接。加剂前,从回流线采样测得塔内水样pH值约为9,水质浑浊、呈淡黄色,系统前期冲洗水排放至含油污水系统。

正 式 施 工 于 8 月 23日 9:00 开 始 , 至 8 月 23 日18:30 结束 。从 现场 监测、分析数据可以看出,系统对药剂消耗可控;从比色试验过程看,清洗液颜色逐渐变淡。

3)低 分 气 脱 硫 塔 C-301 系 统 : 水 冲 洗 、 吹 扫合 格 后 , 拆 除 P301 入 口 过 滤 器 DN150 盲 盖 , 用DN100 专 制 法 兰 接 头 通 过 DN50 耐 腐 蚀 软 管 与 清 洗站连 接 ,将药 剂 加 入系统 后 ,启动 P301,建立 C-301→P301→E302→C-301 的 循 环 。 采 样 测 得 塔 内水 样 pH值 为 约 10, 水 质 浑 浊 、 呈 淡 黄 色 , 系 统 前期冲洗水排放至含油污水系统。

正 式 施 工 于 8月22 日 14:00开 始 , 至 8月 23日2:00结束。

从现场监测、分析数据可以看出,系统对药剂消耗可控;从比色试验过程看,清洗液颜色逐渐变淡。

4)D105、D103、D108:采用打开顶盖后使用专用喷枪,自罐顶对破沫网及罐壁以喷淋方式进行。

5)其余系统均采用浸泡方式进行。

在钝化、除臭过程中对清洗过程进行实时跟踪、监测、分析,并根据监测数据实时补加药剂,以期保证钝化、除臭要求。

施工过程中严格按照施工方案的要求进行定时、定点采样,在保证清洗效果的前提下定时监测清洗液的颜色、pH值、循环液温度,以此来确定钝化除臭清洗的效果、深度以及清洗的终点。

对于清洗终点的确定按以下原则确定:

◇清洗液颜色基本不再变化;

◇ 清洗液pH值基本不再变化;

◇清洗液温度基本不再变化。

满足以上条件可认为清洗结束。

从清洗监测数据来看,各系统药剂添加均可控;脱硫系统由于清洗过程中附着在塔盘和器壁上的 胺 液 生 成 胶 质 被 冲 刷 至 循 环 液 中 , 导 致 COD升高。

循环氢脱硫塔由于属于临氢系统,不能用蒸汽吹扫,故塔内残留有一部分油组分,在系统内动火作业时需特别注意。

从清洗结果来看,打开人孔自检塔内未出现FeS自燃现象;原来附着在器壁和填料表面的垢物通过清洗液的分解、渗透、剥离作用已基本剥落,塔盘及填料表面光洁,已无垢物附着,达到了钝化同时清洗的效果。

4 停工过程中的污染物控制措施

4.1减少火炬排放

1)脱 硫 化氢气 提 塔顶轻 烃 系统 : 在停工 过 程中,及时调节脱硫化氢气提塔顶压力和顶温,确保轻烃合格,少产生不合格产品,确认不合格后,塔顶轻烃尽量全回流减少不合格轻烃量。

2)脱 硫 化 氢 气 提 塔 顶 气 系 统 : 停 工 过 程 中 ,严格控制脱硫化氢气提塔顶压力,减少重组分携带,在不影响下游装置的前提下,塔顶气全部送下游装置,减少放空量。

3)燃 料 气系统 : 加热炉 熄 炉前 保 留适量 长 明灯,将装置燃料气边界阀关死后,用氮气将管线内存留的燃料气全部顶入火嘴燃烧,减少管线置换时火炬排放量。

4)低 分 气系统 : 停工过 程 中确 保 低分压 力 稳定,直至低分压力无法维持稳定后再将低分气由去低分气脱硫系统改至放空系统,减少火炬排放量。

5)低 分 气脱硫 系 统:停 工 过程 中 尽量延 长 低分气脱硫系统和膜分离系统的运行,减少低分气并入火炬量。系统置换前在保证富胺液稳定外送的前提下尽量降低低分气脱硫系统压力,减少火炬排放量。

6)氢 气 系统: 氢 气系统 氮 气置 换 前将系 统 压力尽量降至最低,再用氮气进行充压置换,在保证系统置换合格的前提下减少系统的置换次数,减少火炬排放量。

7)高 、 低压放 空 系统: 借 助其 他 系统氮 气 扫线时同时对高低压放空系统进行置换,减少高低压放空系统的密闭吹扫时间,减少火炬排放量。

8)分 馏 系统: 分 馏系统 扫 线前 塔 及管线 内 存油退净,泵抽空后将油放入地下污油系统,减少系统置换时间,降低火炬排放量。

9)膜 分 离系统 : 膜分离 系 统氮 气 置换扫 线 前将系统压力尽量降至最低,再用氮气进行充压置换,在保证系统置换合格的前提下减少系统的置换次数,减少火炬排放量。

4.2控制污油量

1)降 温 降量过 程 中,及 时 调整 产 品质量 , 少出不合格产品。

2)在 降 温降量 后 期,将 不 合格 石 脑油、 柴 油压入加氢蜡油,全部退入催化原料罐。

3)轮流启停正常运转泵和备用泵将容器内、管线内存油拿净。

4)在蒸汽 吹 扫过程 中,及 时 打开排 凝 进行 检查,根据动火与非动火管线吹扫标准,及时停汽,减少含水污油排放量。

5)通过停 工 前期增 设的密 闭 吹扫措 施 ,优 化吹扫流程,减少含水污油的排放量。

4.3控制异味

1)停工前 期 增设密 闭吹扫 措 施,实 现 密闭 吹扫。当分析指标合格后,改为对大气排放,同时控制吹扫蒸汽量,减少进入大气的气体总量。

2)严格按 照 停工方 案中的 规 定操作 , 严禁 乱排乱放。

3)对高含硫部位,实行先除臭再吹扫。

5 停工过程中密闭吹扫效果评估

本次装置停工检修前,对装置吹扫流程进行了优化,根据优化结果,增设了部分密闭吹扫措施。在停开工过程中严格按照制定的密闭吹扫方案进行操作,严格密闭排放管理,没有出现一起因为异味污染环境事故。

停工吹扫准备阶段,车间将吹扫结束后对准备大气排放的点位进行统计列成表格。在吹扫过程中,先进行密闭吹扫,吹扫一段时间后,在这些点位进行采样分析,分析结果达到环保要求后,再对大气进行排放。装置现场各排放点位化验分析结果均记录在案,现场没有异味,达到了密闭吹扫的效果。

由于炼油部所有装置都进行密闭吹扫,重污油罐区容量有限,在生产部平衡的结果下,各装置只能分时间段进行吹扫,导致本装置部分管线具备吹扫条件后,只能进行等待。

6 本次停工取得的经验

1)本次装 置 停工过 程中, 及 时调整 操 作, 石脑油、柴油没有划入不合格罐区,石脑油全部回流进入分馏塔,柴油全部走中段回流进入分馏塔,没有产生污油。

2)此次原 料 、分馏 系统采 取 密闭吹 扫 ,通 过前期的充分准备,装置将各吹扫管线分解到个人,吹扫时采取憋压形式,虽然吹扫时间有所延长,但是蒸汽用量下降,各塔、罐等人孔打开后,设备内部非常清洁,密闭吹扫效果较好。

3)此 次 催化剂 降 温过程 中 ,装 置 采取优 化 手段 , 全 开 A101空 冷 , 全 开 E103、E102副 线 , 缩 短催化剂降温时间,为安全快速卸剂创造有利条件。

4)装 置 在停工 过 程中, 为 了避 免 硫化氢 过 多地 溶 解 在 水 中 , 将 注 水 点 由 A101 移 至 A102, 对 高低分及含硫污水管线进行冲洗,取得较好的效果。

5)引 入 停工柴 油 时要进 行 化验 分 析,避 免 由于组分过重,对后续吹扫过程造成影响。

6)装 置 在柴油 置 换过程 中 ,反 应 系统硫 化 氢含量下降迅速,导致装置柴油置换时间缩短,被迫进行热氢汽提,在热氢汽提阶段,硫化氢含量又有所上升。

7)催 化 剂在卸 剂 过程中 , 由于 反 应器内 床 层通道板螺栓材质问题,导致螺栓无法正常拆卸,只能进行破坏性拆除,延误了卸剂时间。针对这种情况,本次检修更换了所有螺栓材质,保证下一周期卸剂时,顺利拆除通道板。

7 结论

本次装置停工过程没有发生任何安全事故,在保证容器、管线吹扫质量合格的前提下,尽量减少吹扫蒸汽用量,降低停工成本,实现了停得稳、扫得净,使装置高效、节约地交付检修。

10.3969/j.issn.2095-1493.2013.012.016

2013-08-26)

曹喜升,工程师,2003年毕业于长春工业大学(化学工程 与 工 艺 专 业), 从 事 加 氢 装 置 生 产 技 术 管 理 工 作 , E-mail:caoxisheng.tjsh@sinopec.com, 地 址 : 天 津 市 中 石 化 股 份 有 限 公 司 天津分公司炼油部联合五车间,300271。