高炉上料仿真平台的研究与应用

2013-05-07吴召明

吴召明

(山钢股份莱芜分公司 自动化部,山东 莱芜 271104)

0 引言

仿真,也称模拟,是以计算机技术、网络技术、数字化建模技术、图形图像技术、仿真支撑软件技术等多学科技术为基础,根据被仿真对象的结构、原理、流程、特点,对真实的环境或过程进行模拟和再现。利用仿真技术所开发的产品可用来进行培训、设计、可行性论证、前期验证和实际运行状况分析及优化[1]。本文将对高炉上料仿真平台进行设计。

1 PLC仿真程序

1.1 高炉上料工艺流程

1.1.1 槽下工艺流程

高炉1#~10#烧结矿仓分别和11#~20#球团块杂矿仓公用称量斗,槽下共配有烧结球团块杂矿称量斗、焦炭称量斗、焦丁称量斗、碎焦仓、碎矿仓,所有称量斗呈双排式布置。烧结、球团块杂矿仓中的物料经振动筛筛分,符合粒度要求的矿进入各自配套的称量斗,再分别经供料胶带机K1转运到上料主胶带机到炉顶;小于粒度要求的碎矿分别经SK1、SK2、SK3、SK4返矿皮带送入碎矿仓,再经机运系统的返-1皮带送走。焦仓流程与此类似。

1.1.2 炉顶工艺流程

焦炭、烧结矿等各种入炉原料由皮带运到炉顶,倒入受料罐中,称量料罐放散完毕后打开上密封阀和上料闸向称量料罐装料。装料完成后,关闭上料闸和上密封阀,称量料罐进行均压,一旦探尺到料线就进行布料。一批料中,允许焦/矿设定两个不同的料线位置。

1.2 控制程序

由于仿真平台运行在现场之外的环境下,该环境中没有现场的各种设备和仪器仪表,因此高炉上料系统中的各种输入输出信号都需要通过程序进行模拟。对于开关量信号,可以在PLC控制程序中模拟,但是对于模拟量信号,需要建立设备模型进行模拟。

根据上述的高炉上料工艺流程进行PLC仿真程序的设计与编写,实现生产过程自动化控制和开关量信号的模拟。PLC仿真程序运行环境的硬件为施耐德的机架和CPU模板,软件为施耐德的Unity。控制程序编写完成后下装到CPU模板里,即可运行,同时可以在Unity下进行变量监控。为避免PLC仿真程序在CPU模板上丢失或者重新下装程序后部分信号和数据丢失,在PLC仿真程序中增加了一个初始化料单程序,包括矿槽的初始化料单及炉顶布料的初始化料单。

2 仿真监控画面

仿真监控画面运行环境为施耐德的Citect软件,监控画面主要用于对工艺流程进行实时监控,可显示初始数据、设定数据、仿真数据,可选择手动和自动操作方式,可对仪器仪表进行强制操作等。为了防止仿真系统终止运行后重新启动,引起监控画面上的工艺流程被卡住现象的发生,在画面中增加了初始化按钮。点击“初始化”按钮,使仿真监控画面程序能够自动运行。

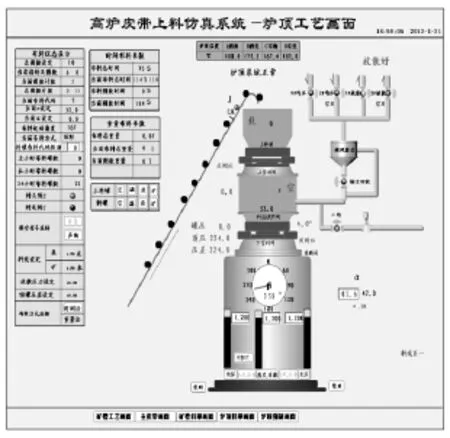

在Citect软件的Cicode文件中编写函数,把监控画面的变量写进数据库,提供给仿真系统使用;同时把仿真系统提供的变量通过数据库读进Citect系统并显示在监控画面上。槽下工艺监控画面如图1所示,炉顶工艺监控画面如图2所示。

3 基于MATLAB的数学建模[2]

本文根据现场采集到的各设备的历史数据,在MATLAB环境下对这些历史数据进行整理、分析、计算、拟合、仿真验证,最终得到符合现场实际情况的设备模型。

图1 槽下工艺监控画面

图2 炉顶工艺监控画面

3.1 槽下部分数学建模

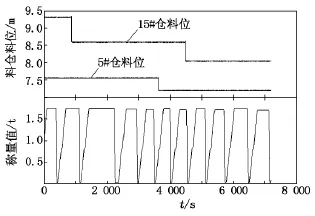

槽下部分的数学建模包括称量斗称重模型和料仓料位模型。图3为称量斗称重和料仓料位实测数据曲线图。

图3 称量斗称重和料仓料位实测数据曲线图

下面以称量值为例进行分析。对称量值的相关变量进行数据观察,找出与称量值有关的变量,然后进行变量筛选和数据整理,每个上料周期具有明显的下降、上升、等待状态,对每个周期内的各状态转换点进行标记,按照标记进行数据分割,得到多个连续曲线段。

对每个曲线段寻找样本中心,以样本中心的拟合曲线进行建模与仿真。建模步骤为:①样本归一化处理;②寻找样本空间的中心;③曲线拟合;④仿真。样本的归一化从时长和幅值两方面进行。时长归一化将同类波形处理成相同长度的波形,幅值归一化则将波形的数值映射到区间[-1,1]。使用K均值聚类方法对样本曲线进行聚类,获得样本中心。对各样本中心曲线进行拟合,获得可以满足精度要求的最小多项式系次数。

3.2 炉顶部分数学建模

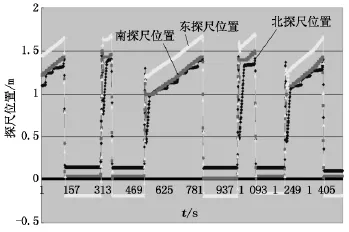

炉顶部分的设备模型包括上料罐、称量罐、顶压、北探尺位置、南探尺位置、东探尺位置、西南顶温、西北顶温、东南顶温、东北顶温。图4为探尺位置曲线图。在MATLAB环境下采用曲线拟合方法建立各种设备模型。

图4 北探尺、南探尺、东探尺位置曲线图

4 基于动态链接库的仿真系统

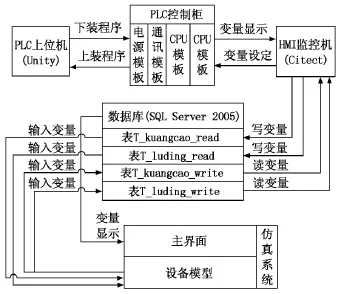

仿真系统的开发在Visual Studio 2005环境下进行,采用了C#开发语言。主要包括主界面的设计与开发、与数据库的通讯、数据库中变量的显示、设备模型开发与调用等。高炉上料仿真平台的数据流程图如图5所示。

图5 高炉上料仿真平台的数据流程图

考虑到设备模型的通用性和保密性,采用动态链接库的方法将设备模型的功能函数封装起来,其他系统只要引用该动态链接库,然后调用其中的函数就可以访问和使用设备模型了。数据库开发环境为SQL Server 2005[3],数据库的表用于存放矿槽工艺与炉顶工艺中监控画面与仿真系统需要交换使用的变量,实现两者之间数据的通讯。

5 仿真平台的应用效果

高炉上料仿真平台的实现,使得那些需要了解高炉生产工艺但又不能到生产现场观看的人员在该仿真平台上观看到了与现场生产工艺一样的流程;对那些不熟悉现场操作、容易操作失误的新工人,利用该平台可以获得很好的培训效果;自主开发的基础自动化控制程序经该平台验证后应用到现场,优化了现场控制系统的重要参数,提高了生产效率和产品质量。

目前该平台硬件系统和软件系统运行都很稳定,没有出现系统故障和通讯故障,操作维护方便,系统界面友好,子系统之间通讯正常,响应速度快,仿真准确率高,达到了预期的性能指标要求。

[1] 张列刚,张建康,刘兴科.仿真实验设计与分析[M].北京:电子工业出版社,2010.

[2] 卓金武.MATLAB在数学建模中的应用[M].北京:北京航空航天大学出版社,2010.

[3] 陈秋萍.C#2005数据库编程经典教程[M].北京:人民邮电出版社,2007.