基于ADAMS的柴油机配气机构动力学仿真分析

2013-05-07陈仲海魏玉娜白峭峰

陈仲海,魏玉娜,白峭峰

(中北大学 机械工程与自动化学院,山西 太原 030051)

0 引言

在柴油机配气机构设计上,人们一方面希望气门加速度较大,使得气门可以迅速地开闭,这样可以改善换气效果,提高配气机构的动力性和经济性;另一方面也希望配气机构各构件之间的接触力较小,运动件的加速度较小,这样可以降低配气机构高速运转时所产生的振动和噪声,延长其使用寿命,提高柴油机的可靠性[1]。而当柴油机高速运行时,气门系统的振动是影响柴油机运行的关键问题。该振动可以引起发动机性能下降、凸轮-挺杆副和气门座磨损、噪声增大等,有时还可能引起气门损坏[2]。因此,必须分析配气机构各零部件的运动和动力学参数,从而控制配气机构的振动。

1 配气机构多刚体动力学模型的建立

本文以某型柴油机配气机构为研究对象。首先利用Pro/Engineer软件建立配气机构各零部件的实体模型,然后根据各零部件之间的位置和约束关系建立配气机构的装配模型。其中,各机构模型均按照实际结构建立,各零部件的质量、转动惯量、质心位置等物理特性参数均由Pro/E软件精确计算得到。

把该装配模型导入ADAMS中,根据实际配气机构各部件的联接和约束关系,施加各种约束副(见表1),使得配气机构的多刚体动力学模型的运动和受力形式符合实际情况,最终建立的配气机构多刚体系统动力学模型如图1所示。

2 仿真结果分析

施加了约束关系以后,在凸轮与Ground的回转副上加载驱动,本文分别进行了2 100 r/min、2 310 r/min、2 520 r/min三种发动机转速的模拟,得到配气机构在不同转速下进气门的运动规律和关键运动件间的作用力,为后续进行振动噪声分析提供精确的边界条件。

表1 配气机构的约束关系

图1 配气机构多刚体动力学模型

2.1 进气门运动规律

图2、图3和图4分别为3种转速下进气门位移、速度和加速度曲线。由图2、图3和图4可见,随着发动机转速的提高,气门的速度不断增大,进气门在开启与关闭时加速度冲击较大,这与实际现象吻合。当发动机转速为2 100 r/min时,进气门的落座速度为0.18 m/s;当发动机转速为2 310 r/min时,进气门的落座速度为0.21 m/s;当发动机转速为2 520 r/min时,进气门的落座速度为0.23 m/s,符合合金材料气门座圈的一般要求(落座速度小于0.6 m/s)。

图2 曲轴转速为2 100 r/min时进气门的运动规律

图3 曲轴转速为2 310 r/min时进气门的运动规律

图4 曲轴转速为2 520 r/min时进气门的运动规律

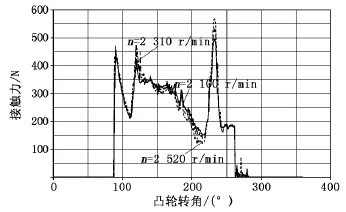

2.2 配气机构的接触力

当发动机转速分别为2 100 r/min、2 310 r/min、2 520 r/min时,进气凸轮与挺柱间的接触力随凸轮转角的变化曲线如图5所示,进气门与气门座之间的接触力随凸轮转角的变化曲线如图6所示。

从图5可以看出,3种转速下的凸轮与挺柱的接触力是随着凸轮转角不断发生变化的,并且接触力始终为压力,说明该配气机构在发动机运行过程中没有发生“飞脱”、“反跳”等现象。从图6可以看出,3种转速下的进气门与气门座的接触力曲线基本吻合,但是气门落座力是随着发动机转速的提高而增大的,且气门落座时与气门座发生碰撞,气门与气门座的接触力突然增大形成峰值。

图5 进气凸轮与挺柱之间的接触力随凸轮转角的变化曲线

图6 进气门与进气门座之间的接触力随凸轮转角的变化曲线

3 结论

仿真结果,与柴油机配气机构的实际工作情况相吻合,也就说明了利用Pro/E和ADAMS软件对某柴油机的配气机构系统进行多刚体动力学仿真分析是可行的,所以可以用该模型进行后续的振动噪声分析。

[1] 李兴然.配气机构多体系统动力学建模及仿真[D].太原:中北大学,2010:1-3.

[2] 徐兀.汽车振动和噪声控制[M].北京:人民交通出版社,1987.

[3] 贾长治,殷军辉,薛文星.MD ADAMS虚拟样机从入门到精通[M].北京:机械工业出版社,2010.