铜冶炼转炉渣选矿工艺研究与设计

2013-05-07韩伟

韩 伟

(大冶有色设计研究院有限公司,湖北黄石 435005)

1 引言

随着矿产资源长期开采,初级资源逐渐贫缺,已开发利用的铜矿资源逐渐减少,不少矿山关闭趋势加快,开采品位已下降至0.3~0.4%,资源、环境、环保等结构性矛盾也日益突出。随着当今世界对金属需求量的不断增大以及迫于环境对加工业的压力,冶炼炉渣成了人们研究和利用的对象之一,充分开发和利用二次资源也是冶金工业可持续发展的一条重要途径。大冶有色冶炼厂的冶炼炉渣是有色金属铜渣(包括转炉渣、诺兰达渣及澳斯麦特炉铜冶炼电炉渣等),铜渣作为一种重要的二次金属资源,其中含有大量的可利用的资源,现代炼铜工艺侧重于提高生产效率,渣中的残余铜含量增加,回收这部分铜资源是现阶段处理铜冶炼渣主要目的。炼铜炉渣是一种熔融物料,是人造的矿石,其矿物组成、理化性质、矿物之间的共生关系及矿物的嵌布粒度粗细受冶炼炉料配比、冶炼工艺条件以及炉渣冷却方式等综合因素影响,矿渣性质复杂、不稳定。因此,为了最大限度地回收炉渣中的有价金属,实现无尾矿零排放,必须对不同的冶炼渣进行充分、细致地技术研究和设计,以实现冶炼炉渣的高效综合利用[1-2]。

2 冶炼转炉渣工艺矿物学研究

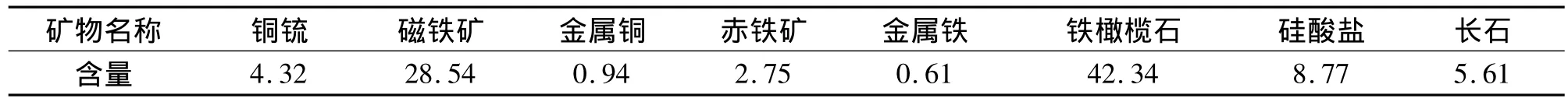

工艺矿物学是制定炉渣选矿工艺的基础,冶炼炉渣的工艺矿物学特性比矿石更加复杂,具有独特的性质和嵌布特性,因此,对冶炼炉渣工艺矿物学进行充分的研究是提高炉渣选矿工艺的前提和重要条件。试验物料取自某有色冶炼厂缓冷车间转炉缓冷渣堆场,其炉渣性质也随着冶炼原料成分、操作条件以及炉渣冷却制度和时间的不同也有一定程度的差别。从冶炼炉渣多个代表性渣样分析,发现各渣样的物相组成大致相同,只是不同条件下有用矿物的嵌布特性差别较大。炉渣中的主要物相有硫化物(冰铜)相、磁铁矿(Fe3O4)相、以橄榄石(2FeO·SiO2)为主的硅酸盐相以及玻璃体等四种不同的相。含铜矿物绝大部分存在于硫化铜和冰铜的合金相中,其它主要矿物铁橄榄石、磁铁矿和玻璃相中含铜量微小。铜矿物呈块状、浸染状、星点状分布,炉渣嵌布关系比较复杂;铜矿物一般呈细粒嵌布,一般在0.005~0.03mm之间;金属铜粒度相对要粗一点,一般在0.005~0.01mm之间,最大颗粒直径可达2.0mm。炉渣中具有综合回收价值的元素有铁、金、银等,金、银一般随硫化物一起富集,磁性铁可通过磁选加以综合回收[3]。冶炼转炉渣的化学成分分析见表1,冶炼转炉渣铜铁化学物相分析见表2。

表1 炉渣的化学组成分析/%

表2 炉渣主要矿物及含量/%

3 冶炼炉渣选矿工艺的研究与设计

3.1 炉渣碎磨工艺的设计

炉渣的碎磨工艺同和普通矿石类似,对于炉渣选矿的碎磨流程目前基本有两种:一是三段(二段)一闭路碎矿+两段(三段)球磨流程,简称常规碎磨流程。二是粗碎+半自磨(含自磨)+球磨流程,简称半自磨流程。炉渣的破碎工艺可根据渣块大小和硬度采用二段或三段破碎,破碎设备的选择基本上也与普遍矿石相同。炉渣中铜晶粒细小,大多在50μm以下,且与其它渣相共生嵌布密切,一般必须细磨才能达到单体解离,通常采用二段或三段细磨流程,根据不同的炉渣嵌布特性,第三段也可采用中矿再磨或者粗精矿再磨工艺。

3.2 炉渣浮选工艺的设计

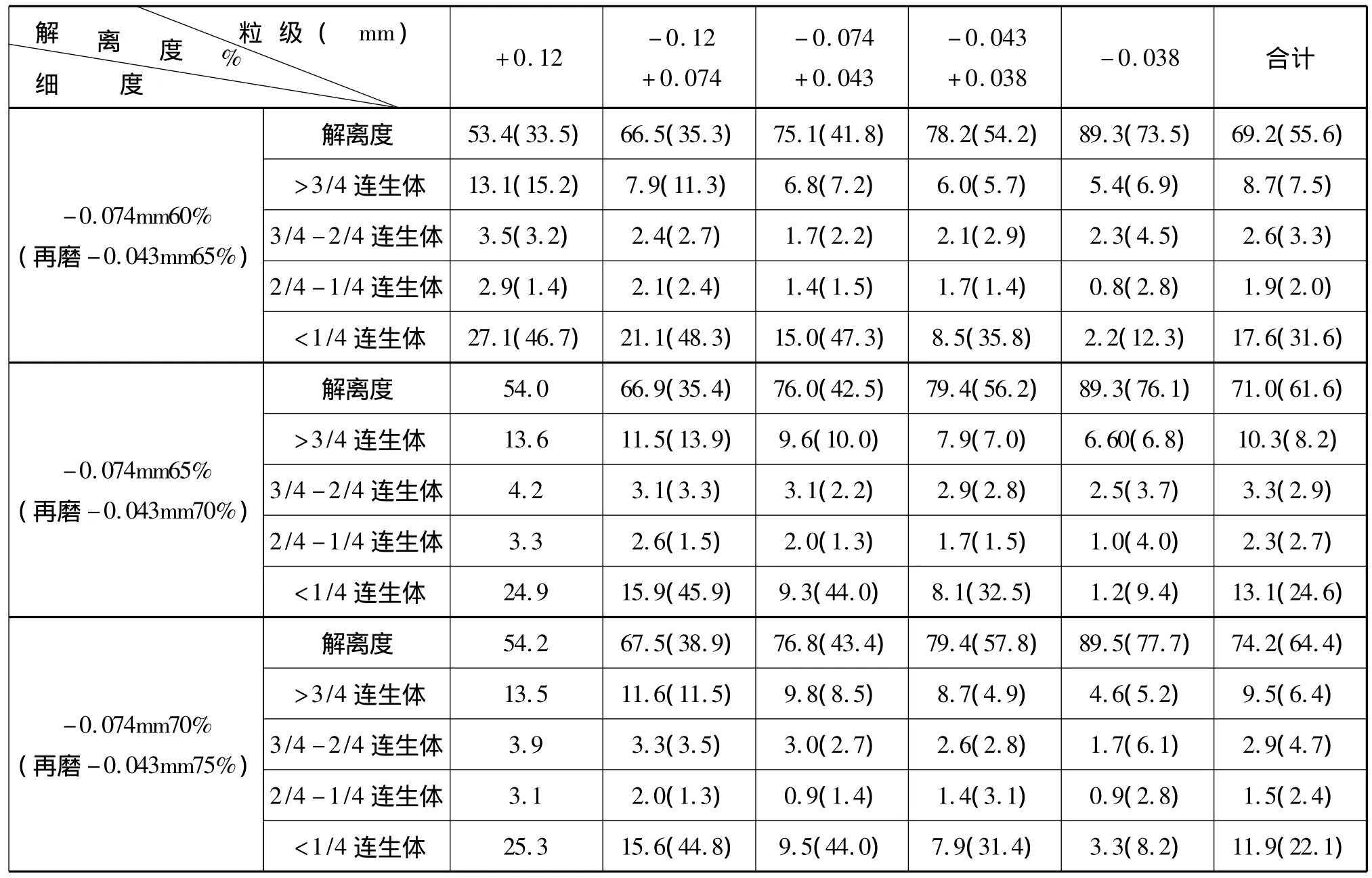

3.2.1 铜矿物解离度分析及磨矿流程的设计

炉渣在不同磨矿细度下,不同粒级的铜矿物解离度测定结果见表3。采用阶段磨选,Ⅰ段浮选尾矿再磨不同细度下,不同粒级的铜矿物解离度测定结果一并列于表3。根据铜矿物的解离度分析以及结合磨矿细度试验分析,随着磨矿细度的增加,铜回收率有明显升高的趋势;精矿铜品位则在磨矿细度增至一定范围(-0.0074mm60~70%)内变化不大,当细度过大时,微细粒矿物直接给浮选带来了夹杂危害,虽然能提高回收率,但不利于精矿品位的提高。可见,铜炉渣的浮选回收需要一定程度的细磨作业。结合以往冶炼炉渣试验研究以及工业生产实践经验,对于含铜高品位较高炉渣,适宜优先快速浮选,采取阶磨阶选流程;对于电炉渣含铜品位较低炉渣,由于铜矿物嵌布粒度微细,采用阶磨阶选的优势并不明显,根据厂房的配置也可以采用连续磨矿流程。

3.2.2 浮选工艺

炼铜炉渣选矿厂大都采用阶磨阶选的工艺流程,并根据不同炉渣的性质特点,采用磁选预处理来回收粗颗粒明铜,以及采用闪速浮选等技术来加强金属铜的回收。

炼铜炉渣中常有金属铜和铜锍局部富集,入磨前干式磁选或磨矿后湿式磁选把它们从非磁性产品中分选出来常常有利于“早收多收”,如湖北某冶炼转炉渣由于冶炼工艺及入料原料变化的影响,转炉渣含铜高达8~12%,致使原浮选贫化工艺尾矿中含铜0.8~1.2%,通过技术攻关及现场改造,在磨矿回路中采用磁重联合工艺,来加强粗粒明铜的早回收,最终使尾矿含铜降至0.4%以下。因此,根据冶炼炉渣的不同性质特点,采用以浮选工艺为主,磁、重、浮联合工艺流程,在铜炉渣选矿中应用较为广泛[4]。

闪速浮选是属于矿浆源射流浮选,活性微能加强矿物富连生体及微细粒的矿化过程,提高该矿物的浮选效果。近年来开始应用于有色金属矿和金矿石,一般而言,旋流器分级过程中,金属矿物密度较大,容易进入沉砂,沉砂中有用矿物的品位粒度高于给矿,如不及时回收,任其停留在循环中,直至磨细后进入溢流后序浮选作业,会造成部分有用矿物过磨,影响浮选回收率。根据铜炉渣工艺矿物学特征可知:炉渣中粗颗粒铜矿物占相当比例,适用于采用闪速浮选技术在高浓度(65~70%),快速(1~3min)条件下,能及早回收粗粒级高品位铜矿物,直接产生高品位铜精矿,具有明显的优越性[5-6]。

表3 铜矿物的解离度

铜炉渣常用浮选药剂如Z-200、丁基黄药、2#油;国外一些选厂常用MIBC(甲基异丁基甲醇)和TEB三乙氧基丁烷即4#油作起泡剂。铜炉渣浮选浓度可在较宽范围内进行,一般采用高浓度浮选(35~45%)。铜炉渣浮选pH适应性较宽,在5~11对浮选指标影响不大,与原生铜矿石不同,炉渣一般可在自然pH下进行浮选。

4 结语

(1)随着矿产资源的日益枯竭及环境保护要求的提高,炉渣有很好的综合利用前景,炉渣的综合利用对经济、社会和环境效益都具有十分重要的现实意义。

(2)通过工艺矿物学研究,冶炼炉渣铜矿物均属微细粒分布,因此,采用阶磨选工艺是提高选矿技术指标的重要措施;对于含铜品位较高转炉渣要采取必要措施加强浮选前的粗粒明铜的回收工艺。

(3)同冶炼贫化炉比较而言,选矿贫化工艺不仅能回收铜、铁及Au、Ag等资源,其尾矿也可以用于水泥原料和建筑材料,可以实现无尾矿工艺;同时,其生产成本较低,经济效益显著。

[1] 邱定蕃,吴义千,符斌.我国有色金属资源循环利用[J].有色冶金节能.2005(4):6-13.

[2] 胡起生,朱曾汉,高又成.关于湖北省铜、铁矿山尾矿资源的利用问题[J].资源环境与工程,2007,21(1):1-3.

[3] 韩伟,秦庆伟.从炼铜炉渣中提取铜铁的研究[J].矿冶,2009(2):17-20.

[4] 韩伟,秦庆伟.澳斯麦特熔炼渣回收铜实验研究[J].铜业工程,2012(3):8-10.

[5] 王衍.炼铜转炉渣中铜铁的选矿研究[J].有色矿山,2003,32(4):19-23.

[6] A.Sarrafi,B.Rahmati,H.R.Hassani.Recovery of copper from reverberatory furnace slag by flotation[J].Minerals Engineering,2004,17(3):457-459.