用于铜箔设备的恒张力控制系统

2013-05-07丁瑞芳贾元武韩宝林张芳芳任小峰

丁瑞芳,梁 飞,贾元武,韩宝林,傅 健,张芳芳,任小峰

(1.航天科技集团公司第四研究院西安航天动力机械厂,陕西西安 710025;2.航天科技集团公司第四研究院科研生产部,陕西西安 710025)

1 引言

表面张力控制系统是铜箔后处理设备的关键,它是一种输入量按某种可调节的衰减规律而变化的特殊的随动系统。铜箔设备表面处理机工作中必须使铜箔保持一定的张力,该张力太小,铜箔容易出现卷曲、折边和堆叠等缺陷,影响铜箔质量,甚至无法收卷;张力太大,又可能拉断铜箔。铜箔表面张力的控制对产品的质量及加工效率起着极其重要的作用[1],为了提高铜箔表面的处理质量,生产优质产品,就必须配备功能完善的张力控制系统。然而,在铜箔高速处理过程中系统产生扰动的因素较多,张力控制精度很难保证。因此,张力控制是后处理设备的核心。

西安航天动力机械厂在江铜铜箔生产线项目中,吸收和借鉴国内外同类设备技术,自行开发设计了铜箔后处理电气控制系统,实现了铜箔后处理表面张力控制。该系统已成功用于江铜铜箔生产线,可以稳定处理12μm铜箔,整个处理过程中速度、张力控制平稳,不断箔、不起皱。

2 张力控制系统的关键技术指标

2.1 铜箔后处理工艺简介

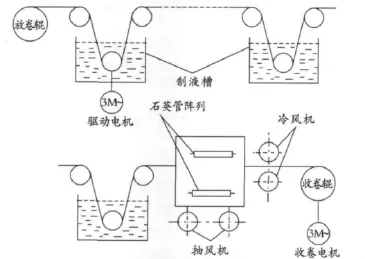

铜箔设备主要由生箔机和后处理设备构成,其中,后处理设备包括清洗槽、电镀槽、烘干机、铜箔传动系统、控制系统等设备。(如图1所示)。后处理时,从生箔机生产出的初级铜箔卷通过铜箔传动系统,由收卷电机带动,从放卷辊以匀速通过多过清洗、电镀槽和烘干机,最后由收卷辊收出全格的铜箔。在传动系统中,收卷辊是主动装置,放卷辊是被动装置。

2.2 张力控制系统的关键技术指标

铜箔后处理生产中,铜箔运行速度平稳、恒定是保证铜箔质量的关健。由于后处理生产线较长,要保证整个铜箔生产线的平稳,铜箔必须具有恒定的张力。同时,生产运行中,控制系统还必须要对传动、工艺、系统状态等各种参数进行检测,以便及时处理生产中出现的各种问题。张力控制系统的主要技术指标是速度和张力,主要要求如下:

(1)速度。后处理机铜箔传动的速度主要由工艺确定,一般为3~15m/min,要求速度可调,且处理过程中线速度保持恒定。由于在处理过程中,收卷辊上的铜箔卷径是随着收卷量的增加而不断增大,要使铜箔传送速度保持恒定,收卷辊的转速必须随着卷径的变化而变化。

(2)张力。收卷辊为主动辊,放卷辊为被动辊,后处理机中间传动只有一个驱动源。理论上,收卷辊和放卷辊之间的铜箔线速度是恒定的,铜箔张力由收卷辊的主动力矩和放卷辊的阻力矩构成,张力控制精度为正负0.5kg。

图1 铜箔后处理工艺

3 张力控制策略

3.1 处理过程的受力分析

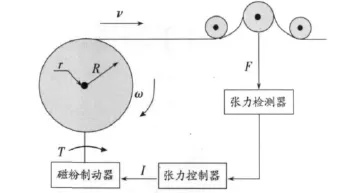

整个后处理机系统分为3段,即放卷段、中间驱动段和收卷段。为了定性分析张力的影响因素,下面以放卷动态过程为例来进行放卷系统的动态分析 (其物理模型如图2所示),对张力和速度的之间关系作进一步的阐述。收卷部分与此类似,不再累述。

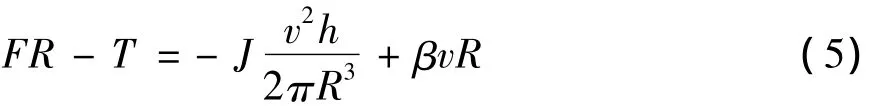

如果卷筒受到干扰使速度和张力发生变化,将产生加速度,其动态平衡方程为:

图2 张力简化模型

从上面的两式可得:

式中,张力为F,卷筒的实际半径为R,转矩为T,摩擦阻尼系数为β,转速为ω,卷筒的转动惯量为J。

由式(1)可知,如果卷筒受到干扰在匀速状态下系统张力F与扭矩T、速度ω成线性关系,要想保持张力恒定,必须使T+βω随半径R成比例变化。

由式(3)可知,当卷筒受到干扰时,张力不是非线性变化,系统张力受到惯量 J、速度 ω、加速度dω/dt、半径R等因素的影响,系统的控制难度加大。为了便于讨论速度对张力的影响,在卷筒绕完一周的时间内进行分析,此时,半径R为定值,假设J值稳定,则收卷辊端面面积增量为dS=dl×h=2πRdR=vhdt,即 dR/dt=vh/2πR 。

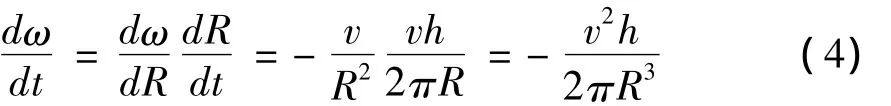

根据圆周运动角速度公式ω=v/R,则有:

式中,dω/dt为加速度,dt为时间增量,dl为长度增加,dR为半径增加,h为铜箔厚度,v为运行线速度。

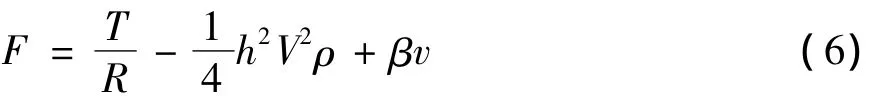

式(4)代入式(2)可得:

从上式可看出,其他条件不变时,张力随着后处理线速度的增大而增大,但影响的大小不一样,两个控制量之间是不对称的相互影响,线速度对张力的影响比张力对线速度的影响大得多,速度的微小变化,都会使张力产生较大的改变。

以上的分析是在假设半径R和转动惯量J值稳定的情况下进行的。实际上,卷绕机构工作时,R是实时变化的,这使张力控制时引发如惯量J值的变化等其他问题。

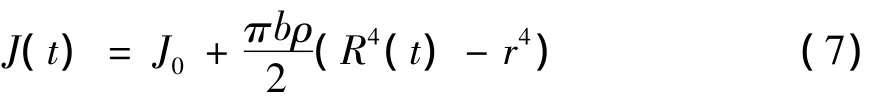

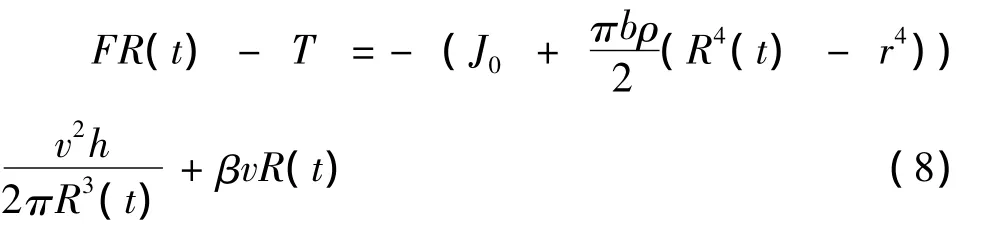

如图2所示,设辊芯的转动惯量为J0,实时转动惯量为J,可得:

其中b为铜箔的宽度,ρ为铜箔的体密度,r为辊芯的半径。

将(7)式代入(5)式中得到:

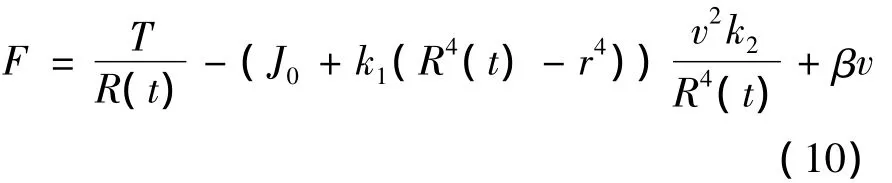

可得张力表达式:

由式(10)可以看出,当实时半径R(t)和速度发生变化时,张力F受到了卷筒初始转动惯量、初始半径及铜箔的密度的影响。当卷筒的初始转动惯量和半径都较大时,实时半径的R(t)变化对张力的影响较小,而速度的变化影响较大。

通过的分析可知,对于卷绕机构的张力控制系统,影响张力控制的最主要的因素是半径和速度的变化。如果将线速度和卷径看作是张力控制系统地两个扰动量,则在张力系统设计中主要考虑这两个扰动量对系统的影响,同时要使系统不仅对速度的冲击具有较强的抵抗能力,同时对卷径的变化也要具有较强的鲁棒性[3]。

3.2 张力和速度解耦控制

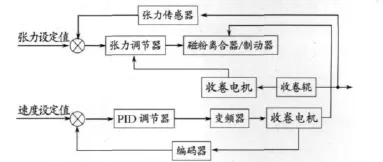

由公式(10)可以知道,张力与速度之间为强耦合的非线性关系,要实现两者的控制,必须对两者进行解耦,通过不同的执行机构,分别对张力和速度进行闭环控制,来实现对被控对象(这里指收卷辊)的控制。我们选用间接控制法中的闭环力矩修正方式,实现两者的结藕控制,具体的实现框图如图3所示。

图3 张力和速度的解耦控制框图

3.3 张力PID控制

考虑到后处理张力控制系统的特殊性,使用普通PID算法不能满足要求,所以采用了积分分离算法及带死区的PID控制[4]:

(1)积分分离PID控制。

积分分离控制设计时思路为,当被控量与设定值偏差较大时,取消积分作用,以免由于超调量增大使系统的稳定性降低,当被控量接近给定值时,开始进行积分控制,以便消除静差,提高控制精度。其具体实现步骤如下:

①根据实际情况,人为设定阈值ε>0;

②当|e(k)|>ε时,采用PD控制,保持系统较快的响应能力;

③当|e(k)|≤ε时,采用PID控制,保证系统的控制精度。

(2)带死区PID控制。

在后处理机的实际工作中,由于卷绕速度很慢,半径和速度变化很小,基本上接近恒定,所以张力的变化范围较小。根据张力控制精度的要求,设定了偏差量不起作用的范围(即死区),只有超出此范围PID控制才动作。

4 张力控制系统设计

本系统采用的是基于张力传感器的直接张力控制。因为其检测量直接反映张力F这一性能指标,所以控制结构比较简单,易于实现。

4.1 控制系统的硬件构架

选用三菱FX2N-60MR PLC作为系统的控制核心;三菱的GT11系类触摸屏作为人机交互接口,操作人员通过触摸屏进行放卷张力、收卷张力、处理速度、烘箱温度等参数设定,同时还可以进行系统运行监控及故障记录等;放卷单元采用三菱ZKB-10XN磁粉制动器产生制动力矩,收卷辊驱动通过变频电机拖动磁粉离合器实现;此外,还包括:D/A、A/D转化模块等放卷设定进行;整套系统通过RS485总线通讯,实现系统集成[5]。控制硬件框图如图4所示:

图4 控制系统的硬件框图

4.2 张力控制的软件设计

4.2.1 速度的计算与控制

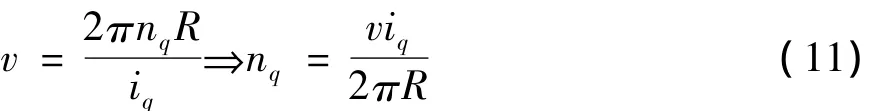

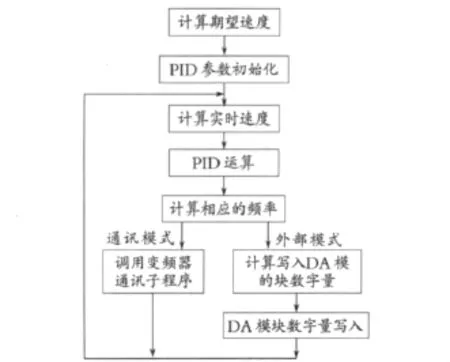

铜箔后处理机速度的控制有收卷辊速度控制和驱动辊速度控制两部分,系统设计时,通过旋转编码器测定的转速来计算出铜箔的实时速度,反馈到控制系统与期望速度比较,经PID运算后再控制变频器实现闭环,驱动辊速度控制流程如图5所示,其中,期望速度由预先设定的处理线速度计算得出,计算公式为:

式(11)中,v为设定的处理速度,iq为驱动电机到辊的减速比,R为辊的半径50mm,nq为驱动电机转速。

图5 驱动辊速度控制流程图

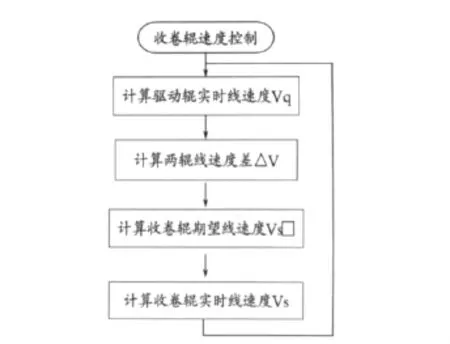

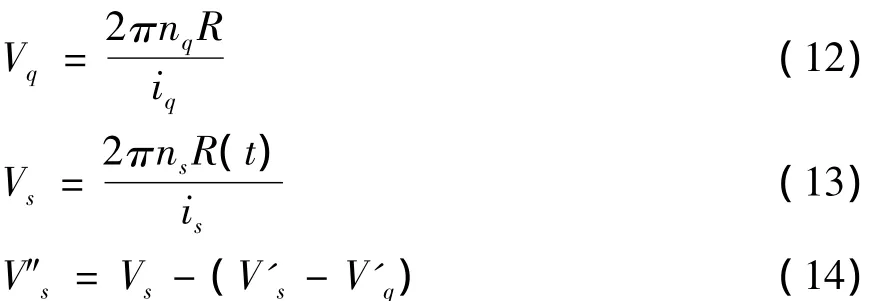

图6 收卷辊速度控制流程图

图6为收反馈速度控制流程。该流程以驱动辊的线速度为基准,将驱动辊与收卷辊的实时线速度差作为反馈值来实现闭环控制。实时转速及对应频率、数字量的计算方法同驱动辊一样,但在收卷辊工作时,由于卷径在不断变化,收卷辊实时线速度的与驱动辊不同,具体的算法及公式如下:

式中,驱动、收卷辊的实时线速度为 Vq、Vs,收卷电机实时速度为ns,收卷电机到收卷辊的减速比为is,收卷辊实时卷半径为R(t),上一周期收卷线速度为V's,上周期驱动线速度为V'q,收卷实时期望线速度为 V″s。

4.2.2 锥度补偿

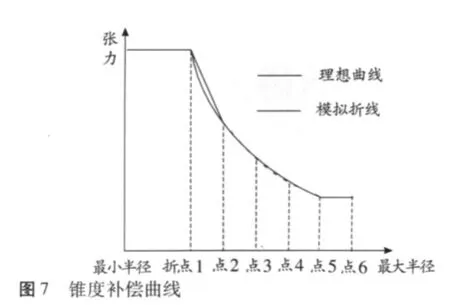

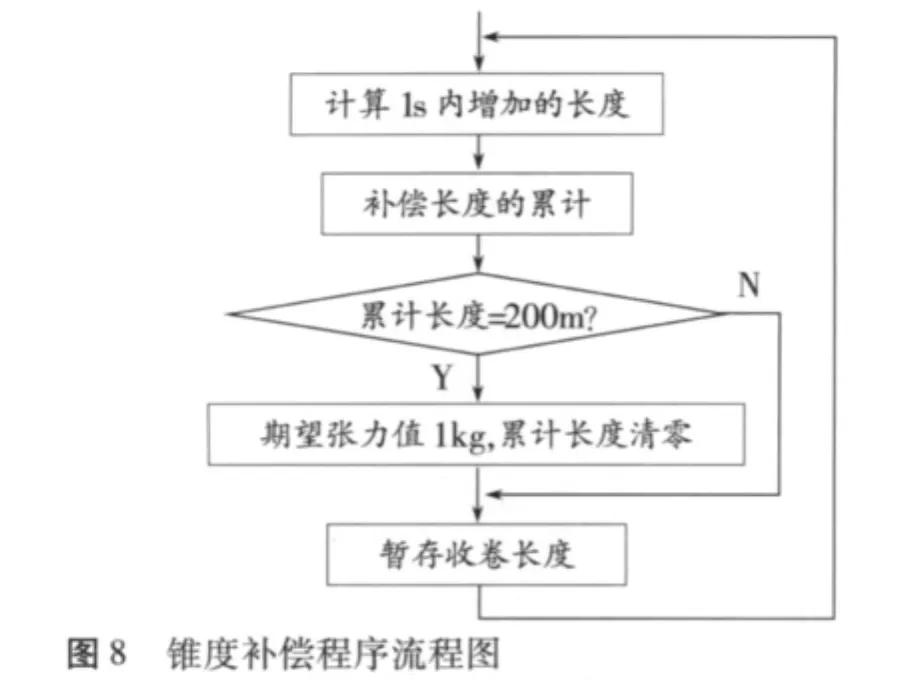

在铜箔生产中对张力非常敏感,在卷取的过程中,随着卷绕半径的变化,对张力的要求也会产生微不的变化。如果张力完全恒定不变,铜箔在卷筒上就会出现过紧或过松的现象。为了解决此问题,我们采用预设锥度补偿曲线的方法,用多段折线来模拟代替单段折线方式,以便更好地逼近理想曲线(如图7)。具体的程序流程图如图8所示。

4.2.3 基于PLC的积分分离PID控制算法

本张力控制系统采用积分分离控制方法进行闭环控制。当被控量与设定值相差较大时,取消积分作用,采用PD控制,保持系统较快的响应能力和稳定性,当被控量与给定值接近时,开始进行积分控制,以保持系统的控制精度[6]。

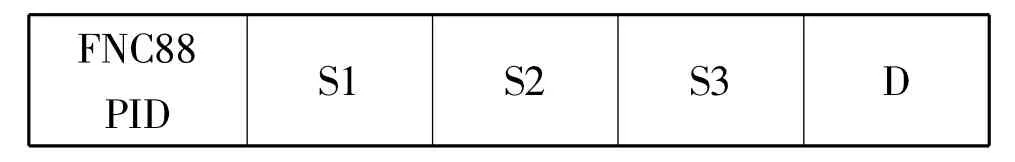

(1)积分分离PID控制算法在PLC中的实现:对三菱公司的新产品FX2N-80MR型PLC,不仅可以实现PID控制,还可以参数自整定,输出值上限、下限设定,其指令格式为:

F N C 8 8 P I D S 1 S 2 S 3 D

指令格式中:S1为目标,即收卷张力设定值;S2为测定值或实际值;S3为PID参数存储区的首地址,参数区共25个字;D为执行PID指令计算后得到的控制输出。

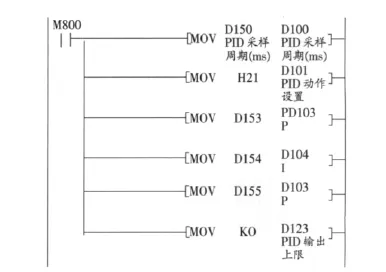

(2)PLC程序如图9所示。

图9 积分分离PID梯形程序图

5 结束语

目前,我国铜箔后处理机技术长期被国外所垄断,设备价格极其昂贵。因此开展铜箔后处理机表面的张力控制系统的开发研究具有非常重要的意义。也为打破国际封锁,提高我国高性能铜箔生产加工能力,制造高性能铜箔生产设备亦具有重要意义。

[1] 张军锋.电解铜箔[J].电器工厂设计,1997(4):23-26.

[2] 肖宝平,单越康.一种实用恒张力控制系统的研究[J].中国计量学院报,2006(4):25-28.

[3] 王桂芳.棒材生产线的微张力控制系统[J].炼钢科技与管理,2002(3):17-18.

[4] 张兴国.可编程控制技术及应用[M].北京:机械工业出版社,2005:63-69.

[5] 王花华.上胶电解铜箔生产工艺讨论[J].甘肃有色金属,2004(3):25-27.

[6] 蔡红斌,郭和伟,孙梅,等.电气与PLC控制技术[M].北京:清华大学出版社,2007:52-58.