贵溪冶炼厂一系统闪速炉炉体改造

2013-05-07文仁

文 仁

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

1 引言

贵溪冶炼厂一系统闪速炉于1985年12月30日投入试生产,1986年4月16日正式投产,当年矿产铜产量达6.02万t。随着贵溪冶炼厂逐步“做大、做强、做好”,一系统闪速炉经历了富氧挖潜、二期一步、二期二步、三期对接等改造工程,其矿产铜达到30万t/年的生产规模。三期对接改造后,一系统闪速炉分别于2005年、2007年进行了冷修,2003年、2009年进行了热修,但均没有对炉体进行大的改造。

稳定闪速炉炉况,提高闪速炉满负荷作业率,延长闪速炉炉体寿命是圆满完成工厂生产任务的基础。随着闪速炉装入量的逐步提升,闪速炉炉体一些薄弱环节逐渐显露出来,有必要对闪速炉炉体进行一些技术改造。2011年,贵溪冶炼厂利用年修之际对一系统闪速炉实施了一系列技术改造。

2 改造前存在问题

(1)一系统闪速炉反应塔顶采用了拱形砌砖结构,整个塔顶耐火砖用三圈同心“H”型水冷梁通过构架吊挂起来,使塔顶与塔壁的耐火砖分离,三圈同心“H”型水冷梁将塔顶分为外环、中环、内环三部分[1]。外环为锥形拱,中环上设有2个点检孔,以便点检及投生铁,三支氧油烧嘴及二次风管安装在中环平顶上。中央精矿喷嘴安装在中内环的正中央,喷嘴筒体部分与塔顶耐火砖用隔热板分开 (见图1)。这种拱形塔顶比较适合于文丘里型精矿喷嘴,二期改造后闪速炉采用了中央喷射型精矿喷嘴,反应塔顶曾出现过热现象。反应塔顶水冷H梁2011年年修前已烧损了7根内埋铜管,除炉体冷修外其它时间无法修复,塔顶耐火砖也出现过塌陷导致停炉。另从拱形和平顶吊挂结构比较:拱顶反应塔的精矿喷嘴空气室更易粘结,导致精矿与富氧空气无法充分混合反应,影响到闪速炉炉况,而平顶反应塔耐火砖采用吊挂结构,安装、检修方便,塔顶耐火砖脱落后检修时对生产影响小。

图1 改造前水冷H梁位置及连接方式

(2)反应塔顶三个氧油烧嘴分布在精矿喷嘴周围,用于闪速炉停炉时保温及弥补反应塔热量不足。炉况欠佳时,会点燃其中一支或多只氧油烧嘴,可能引起反应塔侧壁局部高温,造成侧壁局部挂渣困难。同时,反应塔三个氧油烧嘴各有对应一套油机组,分布在反应塔顶,存在重大安全隐患。

(3)反应塔拱顶结构与氧油烧嘴及附属油机组、二次风管等,导致三楼空间狭小,现场凌乱且清理困难。

(4)沉淀池拱顶与反应塔连接部及沉淀池拱顶与上升烟道连接部采用了水冷H梁结构,各连接部分别有两根水冷H梁。因该区域的热负荷较大,高温烟气冲刷严重,使得此部分水冷H梁内埋的铜管若烧损漏水,正常生产时在炉体外围难发现,漏水将导致闪速炉炉体侧墙、炉底耐火砖性质改变,危及炉体安全,同时导致熔池局部形成炉结,影响闪速炉正常作业。沉淀池拱顶与反应塔连接部第一根水冷H梁承重大,同时,由于水冷H梁跨度大,长期承受高热负荷,炉体膨胀伸缩致H梁易弯曲变形[2]。

2011年年修前,四根水冷H梁内埋铜管均已漏水废弃,且沉淀池拱顶与反应塔连接部的两根梁也已烧穿。

(5)一系统闪速炉切换C烟气路线需要十几个人花费6h以上,费时费力,而二系统闪速炉水冷闸板插孔和事故烟道孔采用了铜水套结构,切换烟气路线,正常只需要几个人花费30min~60min即可完成。

(6)工艺复水利用率偏低,致使水资源浪费、消耗能源,并造成对环境的污染,为了贯彻国家节能减排与水资源合理利用精神,一系统闪速炉炉体循环水改造迫在眉睫。

3 改造方案

针对一系统闪速炉炉体存在的以上问题,结合二系统闪速炉炉体结构以及金隆公司等闪速炉改造经验[3-4],进行了以下改造。

3.1 闪速炉本体改造

(1)取消三台氧油烧嘴和相关的油阀组,精矿喷嘴采用中央油枪,重新配置中央油枪阀组。阀组设置在离反应塔适当距离。由于重油粘度较大和中央油枪管线太长,中央油枪燃烧重油易堵塞,或油压不够,需要烧柴油,需重新配置柴油管线。

(2)将反应塔顶由拱顶砌砖改为平顶吊挂砖结构,取消三圈水冷H梁。反应塔拱顶高度原设计为360mm,改造后保证铜精矿在反应塔内的反应空间不变,将反应塔筒体向上延长360mm。同时,根据塔顶布局,将原有的2个水套结构的点检孔位置移位,以便于炉内点检和投放生铁。

拱顶改平顶结构后,塔顶7圈内埋铜管也同时被取消。为了加强塔顶耐火砖冷却效果,将原氧油烧嘴两侧旁的6块立面水套重新均匀分布。

(3)反应塔筒体向上延长360mm,反应塔上层侧壁取消28根铜管后改造为由20块厚度为80mm的“┣”型铜水套围成的一圈[5],保留24块钢板水套。

(4)取消沉淀池拱顶3根水冷H梁,改为吊挂铜水套。由于水冷H梁跨度大,每根水冷H梁由4根吊挂铜水套代替。因沉淀池拱顶与反应塔连接部第一根水冷H梁是一根承重梁,故其没有改造,仅对其进行了更换。

(5)将C烟气路线事故排烟孔改为铜水套结构,便于快速清理。取消水冷闸板两侧的水冷H梁,改换为二块吊挂铜水套,以便于快速切换烟气路线,同时将上升烟道与锅炉连接部的一根水冷H梁改为吊挂铜水套,事故烟道孔北侧第二根水冷梁已烧损,将其改为吊挂铜水套。

改造后的水冷H梁位置及连接方式见图2所示。

图2 改造后水冷H梁位置及连接方式

3.2 闪速炉炉体循环水改造

冷却水循环系统称为净化水一系统,它包括冷却元件、贮水设备、供水设备、过滤设备、冷却设备、杀菌和缓蚀阻垢设备等。为了达到节水减排的目的,将原有的冷热水混合降温循环使用,改为机械通风冷却降温使用。拆除原有1#5000T水池,在其位置上建立新的热水池、冷水池、热水泵及冷却塔,具体见图3所示。

图3 改造后炉体循环水流程图

改造后的贮水设备有:两座600T高位水塔、两个400T低位水池、一个5000T备用水池以及新建的一个1000T冷水池和一个1000T热水池。新建的1000T冷水池通过两根DN1000mm管道与原800T冷水池连通,同时新建的冷、热水池之间也配置7个连通口,若新建热水泵出现故障,导致热水池水位过高,则热水池中的热水会通过7个连通口流向1000T的冷水池,再由溢流口流至外面的排水地沟,溢流水位为 80%[6]。

5000T备用水池供水管线配置补给水流量计和调节阀,现在800t冷水池正常补水来源于5000T备用水池,这样一方面5000T备用水池中水不会成为死水,另一方面闪速炉补充水便于计量和控制,800T冷水池也可旁通补水。正常情况下,闪速炉补充水来源于5000T水池,800T水池原补充水阀门一般为关闭状况。现在R/S回水分二路走向,一路直接上原来的老冷却塔,经过冷却后流向800T冷水池,这样遇停水停电时,可大大减少5000T备用水池的补充水用量,也可减少新建热水泵开动台数,另一路通过旁通阀门回热水池。在冬天,反应塔回水可直接旁通回热水池,用于调节水温。S/T、U/T、EF回水总管流向热水池,经热水泵打至冷却塔上冷却后再流向冷水池;两座600T高位水塔的供水设备仍由三台能力为1330t/h的电动泵和两台890t/h电动水泵组成。

4 改造效果

一系统闪速炉炉体改造后,历时一年多的生产实践表现:技术改造取得了明显的效果,主要体现在以下几个方面:

(1)根据改造后的生产实践,制定了判断闪速炉炉况好坏的初步检验标准。

①各勤次渣层在100mm以内,反应光滑,分离清晰;

②铜温在1200℃以上;

③炉体无局部温度高情况存在,各处水冷元件无高报警点。

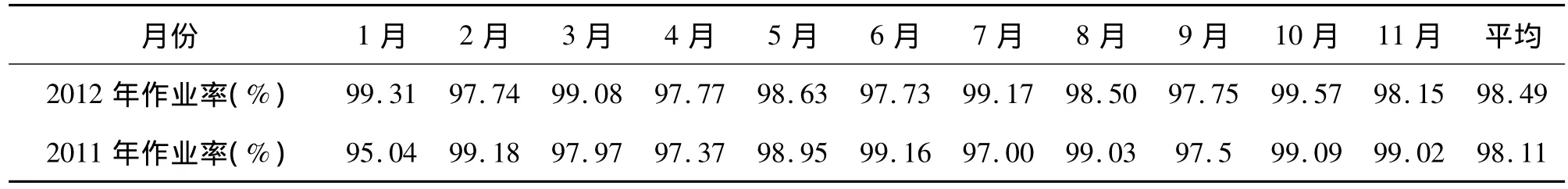

符合以上三种情况的炉况为正常,符合两种为一般,其余为差。根据上判断标准,对2011年与2012年(截止10月)的炉况进行了统计,具体见表1所示。

表1 改造前后一系统闪速炉炉况对比

由表1可知,改造前,贵溪冶炼厂一系统闪速炉炉况易波动,时好时坏情况较频繁。通过改造,炉况明显变好且更稳定,确保了一系统闪速炉非常高的满负荷作业率(见表2),为贵溪冶炼厂全年生产任务的完成提供了有力保障。

表2 一系统闪速炉作业率

(2)闪速炉炉体安全是生产顺行的基础,通过改造,炉体薄弱环节得到了有效改善,安全生产得到进一步保证;

(3)闪速炉精矿喷嘴平台告别了脏、乱、差的历史,符合国家、公司、工厂整体战略目标。

(4)切换C烟气路线变得简单,显著降低了职工劳动强度。

(5)闪速炉炉体冷却水系统通过机械通风冷却降温循环使用,达到了明显的节水减排效果,其新水补充量减少了95%,外排水量仅为原来的1.55%,节约了水资源、减少了对环境的污染。

5 结束语

一系统闪速炉改造是贵溪冶炼厂结合三十年发展经验加以揣摩、总结和再创造的结果,是在实践中摸索总结出来的宝贵经验,它的成功运行凝聚了贵溪冶炼厂闪速炼铜的先进经验和优秀成果。目前,贵溪冶炼厂在冶金炉窑和复水利用方面的经验和技术成果,在国内同行业乃至世界上都处于先进地位。

[1] 鲁兴华.贵溪冶炼厂三期炼铜闪速炉改造[J].有色设备,2003(2):19-22.

[2] 姜桂平.江铜贵溪冶炼厂一系统闪速炉冷修技术改造[J].铜业工程,2012(3):11 -14.

[3] 王华骏,谢剑才.金隆闪速炉炉体改造[C]//第七届中国闪速熔炼技术研讨会论文集.江西:江铜集团贵溪冶炼厂,2010:20-43.

[4] 昂正同,刘安明,王华俊,等,金隆闪速炉处理复杂精矿实践[J].有色金属工程,2011(3):32 -34.

[5] 鲁兴华.贵冶三期闪速炉改造[C]//2002年全国铜冶炼生产技术及产品应用学术交流会论文集.张家界:中国有色金属学会.2002:76-102.

[6] 中国瑞林.江铜贵溪冶炼厂节水减排及废水综合治理改造工程[R],南昌:中国瑞林工程技术有限公司,2011.