螺杆泵驱动装置技术评价

2013-05-05雷莹大庆油田有限责任公司第三采油厂

雷莹(大庆油田有限责任公司第三采油厂)

螺杆泵驱动装置技术评价

雷莹(大庆油田有限责任公司第三采油厂)

针对油田螺杆泵举升方式存在地面驱动装置传动效率低、减速器损坏维修费用高、传动装置存在安全隐患等问题,对比了直流电动机直拖螺杆泵地面驱动装置与偏置式螺杆泵驱动装置的应用效果。这两种装置都取消了地面驱动装置的机械减速器和皮带,减少了传动装置,降低了地面故障率,能耗减少,进一步提高了驱动系统的可靠性,可满足螺杆泵在不同工况下对驱动系统的要求。螺杆泵驱动装置的改进在一定程度上完善了螺杆泵井配套工艺技术,对螺杆泵的普及和发展具有重要意义。

直驱螺杆泵 偏置式螺杆泵 驱动装置 对比与评价

近几年随着螺杆泵及相关配套技术的逐步完善,在油田上得到了大量的推广应用。螺杆泵与举升能力相同的抽油机和电潜泵相比具有泵效高、能耗低等优点。但在现场应用中,螺杆泵井的地面驱动装置却暴露出一些问题:如中间减速机构机械损失较高,最大可达 15%;减速器损坏维修费用高;传动装置存在安全隐患等。针对这些问题,许多厂家对螺杆泵驱动装置做出了改进,应用直流电动机直拖螺杆泵地面驱动、偏置式螺杆泵地面驱动等驱动 技术,从而有效解决螺杆泵驱动装置存在的问题[1]。

1 常规螺杆泵驱动装置存在的问题

常规螺杆泵地面驱动装置是由电动机通过皮带轮带动双面螺旋齿轮,由输出轴带动抽油杆旋转驱动螺杆泵实现抽吸井下流体。

常规驱动头存在皮带轮间接驱动螺杆泵工作,启动扭矩大,功率损耗大,系统效率低。其制动采用棘轮刹车机构存在安全隐患,且由于双面螺旋齿传 动存在转速 受 限 (理 论 上 ≤8r/min)、 影响螺杆泵这种举升方式的广泛应用。

1)安全问题。常规螺杆泵驱动装置输入皮带轮 (即驱动头大轮)的连接强度偏低,三条 M16的固定螺栓、难于承受高扭矩的剪切应力,存在运转时发生飞轮的隐患;棘轮刹车装置的卸载需人工手动松开紧固螺栓来实现,当操作不当或紧固螺栓存在质量问题时易造成伤人事故。

2)效率问题。常规螺杆泵驱动装置由于采用皮带间接传动,故此其传动效率明显低于直接驱动;常规驱动头的调速是更换皮带轮,而皮带轮传动的致命缺陷就是打滑、丢转,电动机输出扭矩损失严重,只有靠增加电动机功率来弥补。因此增加了一次性投入成本。

3)耗能问题。常规螺杆泵驱动装置由于采用皮带传动,存在动力损失,因此匹配的电动机功率偏大,能耗相对较高,增加了采油成本。

2 直流电动机直拖螺杆泵地面驱动技术特点

永磁无刷直流电动机用电子换向装置替代了普通直流电动机的机械换向器,解决了普通直流电动机的换向产生火花等问题,它具有结构简单、运行可靠、维护方便的优点,非常适合螺杆泵的负载特性[2]。

2.1技术特点

1)调速性能好:实现了电动机的无级调速,转 速 可 由 0r/min 到 200r/min 之 间 任 意调整 , 比 变频调速方式更方便、稳定。

2)运转稳定性好:直驱装置的重心与光杆重合,对中性好,与电动机侧置式装置相比,高速运转的稳定性更好。

3)电动机启动转矩大:启动转矩可为额定转矩的 3~4倍,可保证螺杆泵的顺利启动。

4)可靠的防反转系统:它由电磁牵制,过压释放和能耗制动三级组成。刹车为能耗制动方式,停机时光杆的弹性恢复力使光杆反转,从而带动电动机反转,刹车电阻及时投入,消耗电动机反转能量,从而达到抑制电动机反转的目的。

2.2直流电动机直拖螺杆泵试验效果

截至2011年 8月全厂应用直驱螺杆泵驱动装置62口井。其中 1400泵 1口井,1200 泵 13口井,1 000 泵 1 口井,800 泵 21 口井,500 泵 16 口井,300泵6口井,200泵4口井,使用直驱驱动头后平均单井日节电45kWh。

3 偏置式螺杆泵地面驱动技术

3.1工作原理

偏置式螺杆泵驱动装置,应用小功率电动机直接驱动高效平面传动机构带动光杆转动。由于高效平面传动机构的传动比范围大,且体积小、匹配电动机功率低,制造工艺技术成熟,由此实现了常规螺杆泵驱动装置与电动机直驱螺杆泵的优势结合,见图1。

图1 偏置式螺杆泵原理

3.2技术特点

1)应用了高效平面传动减速机构。高效平面传动机构的传动比可达到15,匹配电动机小,输出扭矩高;平面齿轮结构简单、速比范围宽、适用范围广,其输出最高转速可达到 600r/min。

2)应用了永磁电动机固有的特性,实现了自动防反转卸载软刹车技术。刹车装置在控制箱内设有能耗电阻和独立的刹车控制器。停机操作时(或系统失电),泵杆弹性释放,会拖动永磁电机反转,接通刹车电阻,电阻吸收能量,发电制动力驱动刹车装置制动,最终使泵杆回到初始状态。同时螺杆泵下次启动时,初始启动力矩很小,便于启动,修井作业也不会出现反转问题。可有效避免抽油杆脱扣及机械损坏甚至人身伤害事故。

3)专用控制柜功能强大,采用安装矢量变频器的专用控制装置,配合其自动控制软件,实现变频调速时其扭矩恒定,从而确保了减速机在不同转速下具有足够的工作扭矩;自动控制软件实现了软启、软停及停机后自动释放扭矩的功能;自动控制软件依据电动机的工作电流变化情况,可以对参数调整情况做出提示;完善的保护功能可确保电动机的安全、平稳运行。

4)保留了性能稳定的机械密封装置,与常规驱动头的通用。

3.3偏置式螺杆泵试验效果

偏置式螺杆泵驱动装置克服了常规驱动装置传动效率低、能耗高等问题,又在现有直驱驱动装置基础上做出一定改进,降低电动机的装机功率,相比之下具有一定的优势,目前已经在许多采油厂进行现场试验。

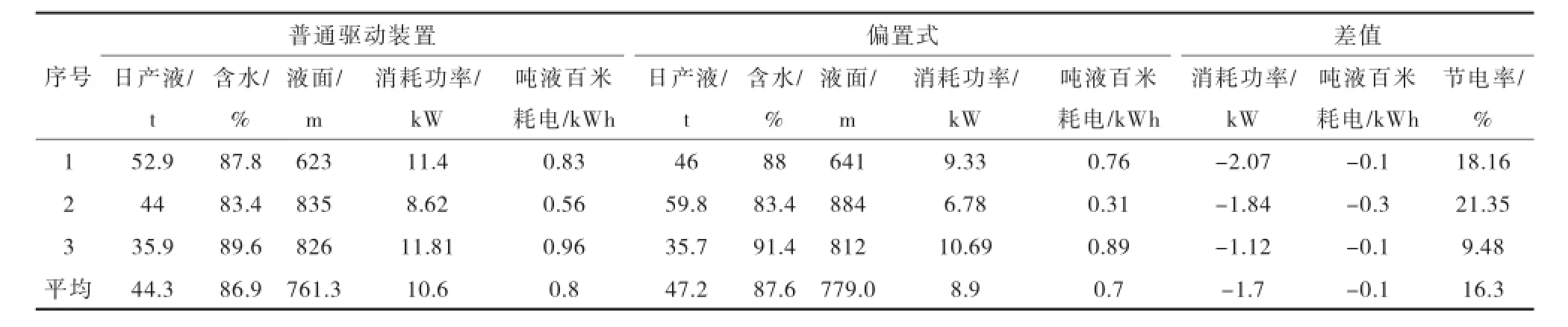

2010 年偏置式螺杆泵已经在大庆油田采油一厂、二厂开展了对比试验,安装后运行平稳,能耗大幅度下降,安装偏置式驱动头后生产和测试数据见表1。

安 装 偏 置 式 驱 动 头 后 , 吨 液 百 米 耗 电 由 0.8 kWh 下降到 0.7kWh,下降了 0.1kWh;消耗功率由10.6kW 下 降 到 8.9kW , 下 降 了 1.7kW, 平 均 综 合节电率达 16.3%,与普通螺杆泵驱动相比节能效果显著。

4 直驱螺杆泵驱动装置与偏置式螺杆泵驱动装置经济效益对比

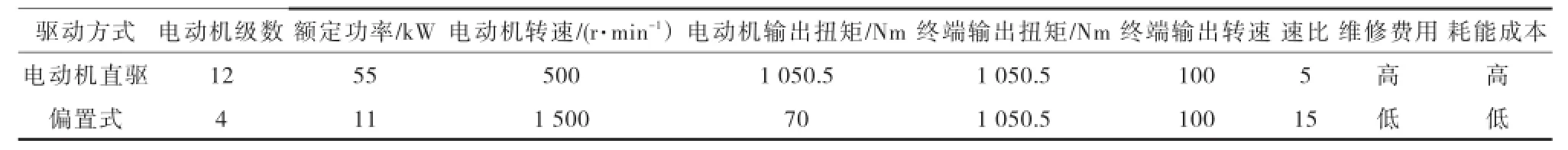

以驱动头终端输出扭矩为 1050.5Nm 为例,电动机直驱与偏置式螺杆泵驱动装置技术经济性对比见表2。

表1 螺杆泵井换偏置式前后能耗参数对比

表2 直驱驱动装置与偏置式驱动装置参数对比

由表2可以看出:同扭矩输出两者电动机额定功率不同,电动机直驱需要输入的动力也明显高于偏置式螺杆泵驱动装置。电动机级数不同体积用料不同,电动机直驱制造成本加大。直驱与偏置式直驱驱动装置出现问题的维护费用为其制造成本的80%,电动机直驱驱动装置的维护费用也相对较高。从能源消耗上看,在同扭矩同转速工况下,电动机直驱明显高于偏置式螺杆泵驱动装置。

4.1直驱螺杆泵经济效益计算

1)投入费用:设备单价 8.7 万元。

2)产出效益:安装螺杆泵直驱驱动装置后平均 单 井 日 节 电 45kWh,单井年节电规模 1.64× 104kWh,10 年节电费用 16.425 万元。

3)维修费用:按照使用寿命 10 年,10 年中维修一次计算,一台螺杆泵直驱驱动装置使用过程中的维护费用6万元。电动机直驱至少需要半天时间,却还要有大型吊车配合,影响油 2.5t,原油价格按 1848.3 元/t,共影响原油 损失 0.46 万元。所以电动机维修产生的费用合计 6.46 万元。直驱使用过程中可获得的效益为:1.265 万元。

4.2偏置式螺杆泵经济效益计算

1)投入费用:设备单价 7万元。

2)产出效益:安装螺杆泵偏置式驱动装置后平均单 井日节电 43kWh,单 井年节电规模 1.57× 104kWh,10 年节电费用 9.02 万元。

3)维修费用:按照使用寿命 10 年,10 年中维修一次计算,一台螺杆泵直驱驱动装置使用过程中的维护费用 0.5 万元。偏置式螺杆泵驱动装置只需30min, 影 响 油 0.4t, 原 油 价 格 按 1848.3 元 /t, 共影响原油损失 0.08万元。所以电动机维修产生的费用合计 0.58 万元。年效益为 1.44 万元。

由此可见偏置式螺杆泵驱动装置使用后节能效果较好,费用相对较低,此外电动机直驱需要有大型吊车配合,4~6个人才能拆下,而偏置式螺杆泵驱动装置只需两个人即可恢复运行,大大缩短了检修时间。

5 结论和认识

1)偏置式螺杆泵驱动装置采用直接驱动,且采用了高减速比的平面减速机构,有效的降低了装机功率,减少生产成本,同时确保了高扭矩的输出,达到了节能的目的。

2)简化了原机械式螺杆泵地面上的驱动部分,无需减速箱和皮带传动装置,杜绝了皮带轮飞出伤人不安全隐患。

3)偏置式螺杆泵驱动装置维护费用较低,生产成本和直驱螺杆泵驱动装置相比也相对较低,便于推广使用。

[1]韩廷修,李永东.螺杆泵采油原理及应用[M].北京:石油工业出版社,1998.

[2]冯华胜.直流电动机直驱螺杆泵节能效果评价[J].石油石 化 节 能 ,2013,3(3):30-31.

10.3969/j.issn.2095-1493.2013.005.012

2012-10-23)

雷莹,2008年毕业于东北石油大学 (石油工程专业),从事三 次采油 和提高采 收率工作 ,E-mail: renxu0817@163.com, 地址:黑龙江省大庆油田有限责任公司第三采油厂工程技术大队三采室,163000。