真空隔热油管保温冷采试验研究

2013-05-05武俊宪马强辽河油田公司质量节能管理部

武俊宪 马强(辽河油田公司质量节能管理部)

真空隔热油管保温冷采试验研究

武俊宪 马强(辽河油田公司质量节能管理部)

沈阳油田油品特点是高含蜡、高凝固点,开采过程需要伴热,生产能耗较高。随着油田进入中高含水开发阶段,油井含水上升、液面降低,具备冷采条件的油井也越来越多。通过室内和现场试验,分析了真空隔热油管的保温性能,证实了应用真空隔热油管实现高凝油冷采的可能性,对指导高凝油油田实现冷采提供了理论依据。

高凝油 冷采 油管保温 真空隔热 试验研究

沈阳油田油品特点是高含蜡、高凝固点,开采过程需要伴热,生产能耗较高。但随着主力高凝油区块陆续进入中高含水开发阶段,高凝油冷采成为可能。在 727口高凝油生产井中, 有 624口抽油机井,已有 211 口油井实现冷采,其中常规冷采 171口,加药冷采 40口;而采用空心杆热线与油管电力加热伴热的油井仍有 413口,其中抽油机空心杆热线井 330口,油管电加热井 83口,电加热井日耗电 28.2×104kWh。

沈阳油田高凝油冷采试验开始于 1994 年,随着沈阳油田进入中高含水开发阶段,油井含水上升、液面降低,具备冷采条件的油井也越来越多,油田也逐步把高凝油冷采技术发展成常规冷采、加药冷采、电加热井低于凝固点降温开采等系列技术,使 34%的高凝油实现了冷采。但剩下的410 余口电伴热高凝油油井还没有有效的手段来实现冷采,是沈阳油田进一步降低用电能耗的主要目标。

1 研究目的

根据对沈阳油田主力高凝油区块原油物性和流变性特点及不同油井产液温度变化情况研究分析,认为部分电加热油井通过真空隔热管保温作用,可使井口出液温度保持在37℃以上,可以实现常规冷采,进而达到降低能耗,节约成本的目的。

通过本次试验研究,了解掌握真空隔热油管的保温性能,计算其导热系数,分析评价保温效果,为高凝油保温冷采提供技术支持和参考依据。

2 试验准备

修复后的真空隔热管 100根,可用于进行隔热管保温冷采试验。还需要准备:封堵油管两端用的丝堵(一端丝堵留有注水孔)、注水用漏斗、测量记录管内温度用的温度测量记录仪、外部测温用的测温仪、连接电源的电线、70m3左右 70 ℃以上的热 水 , 还 有相应的 工 具 和 材 料等[1]。

3 地面测试

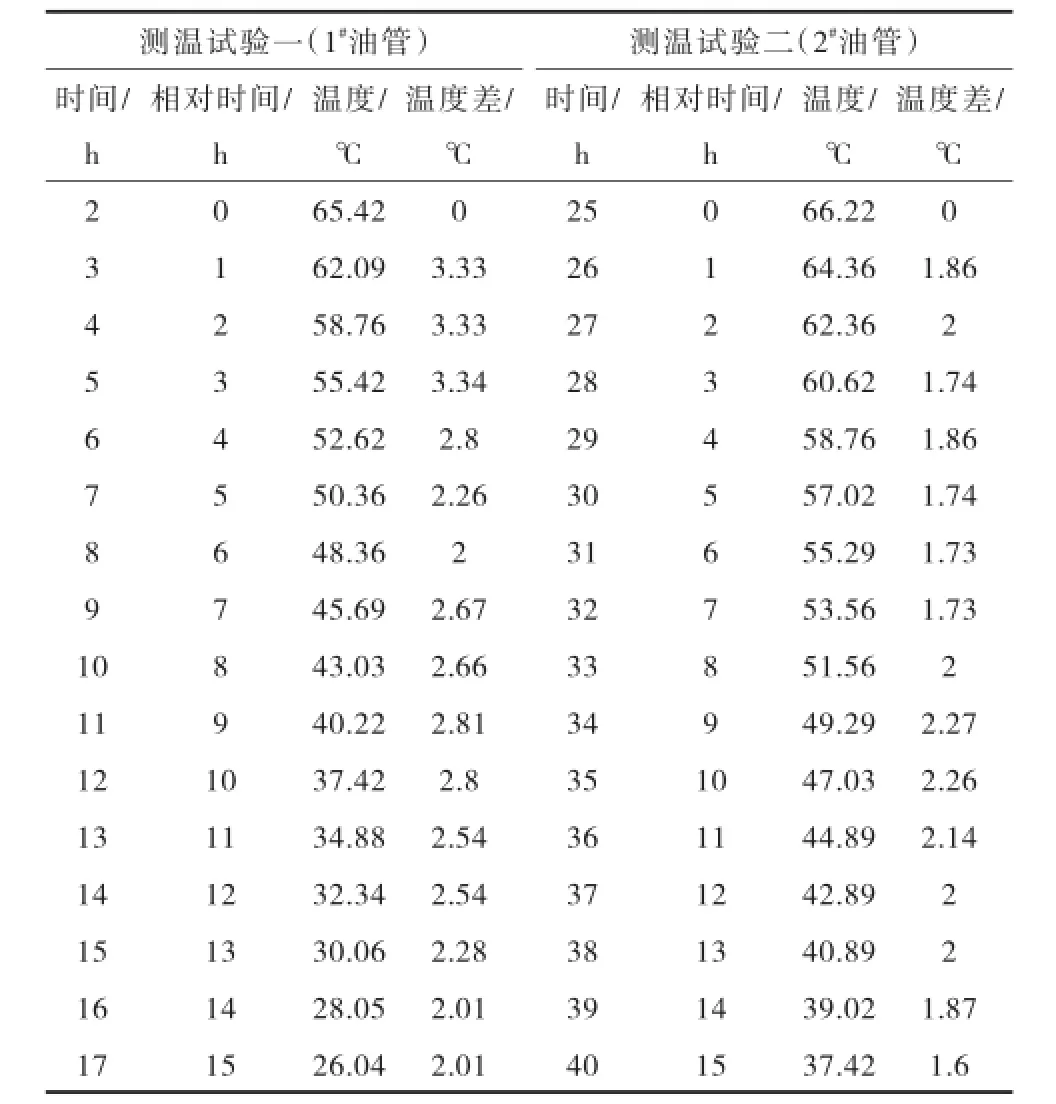

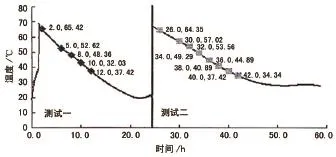

任选修复后的真空隔热油管 2根,于 2011年 5月 16 日—18 日在准备大队进行了连续 72h模拟测试,测试介质为水,水的初始温度为70℃左右,温度变化采用温度记录仪器连续监测记录。测试结果整理后的数据见表1。

根据温降测试数据做出温降测试曲线,见图1。

3.1测试结果分析

从温降记录数据表中可以看出:

1#真空隔热油管:环境温度 20~27 ℃,初始记录 温 度 65.42 ℃ , 终 止 记录 温 度 26.04 ℃ , 连 续 记录时间为 15h,整个温降 39.38 ℃。

2#真空隔热油管:环境温度 20~27 ℃,初始记录 温 度 66.22 ℃ , 终 止记录 温 度 37.42 ℃,连 续 记录时间为 15h,整个温降 28.8 ℃。

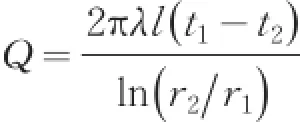

根据试验数据,利用圆筒壁导热公式:

式中:

Q——圆筒壁的导热量,W;

λ——圆筒壁的热导率,W/(m·K);

l——圆管长度,m;

t1——初始记录温度,℃;

t2——终止记录温度,℃;

r1——圆管内径,m;

r2——圆管外径,m。

表1 真空隔热油管地面试验温降测试数据

图1 温降测试曲线

计算导 热 系 数 , 1#真 空 隔 热 油 管 为 : 0.048W/(m·K);2#真空隔热油管为:0.032W/(m·K)。

对比上述两根油管温降测试情况,数据有一定差异,后期分析时采用两组测试数据的平均值:0.04W/(m·K)。

3.2井口出液温度计算

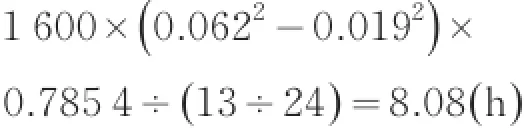

假设:井下温度变化情况与地面相似,抽油泵入口处温度 59 ℃,油井日产液 13t,泵挂深度 1600m,产出液从泵口运移到地面所需时间:

对比测试情况:温度由初期的 58.76 ℃,降到8h 后的 37.42 ℃,温降 21.34 ℃。

说明当油井日产液量超过 13t时,井口出液温度可保持在 37 ℃左右;当油井日产液量在 20t左右时 , 产出液从 泵 运 移到地 面 所 需时间 5.25h, 此时,井口出液温度保持在45℃左右。

4 现场试验

4.1目标井生产状况

所选目标井为静 67-563 井,该井生产方式:φ44长泵×1701m,空心杆热线电伴热生产,送电制度: 每周送电 2d,正常时日 产液 28.2t,日产油 2.3t,含水 92%。

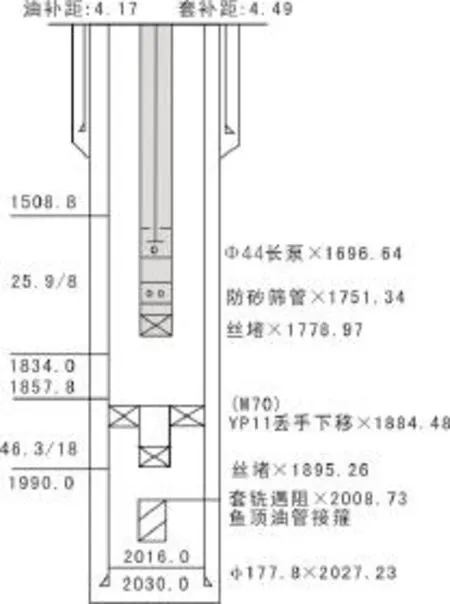

4.2目标井生产管柱

静 67-563 井于 6 月 29日因泵漏检泵作业。作业复产后生产管柱 (图2):φ44长泵×1696m,空心杆完井,未下热线,真空隔热油管:130 根× 1185m,其中,修复真空隔热油管100根×911m,旧真空隔热油管 30 根×273m。7 月 5 日作业完复产 。 复 产 初 期 日 产 液 42.3t, 日 产 油 2.3t, 含 水94%;目前,日产液 34.3t,日产油 4.lt,含水 88%。

图2 静 67-563井生产管柱

产液、产油变化较大的原因是本次作业过程中进行了冲砂,下笔尖至 1733.65m 阻,暂堵冲砂进尺 150.83m 至 1884.48m , 发 现 丢 手 位 置 下 移 至1884.48m,相当于捞出丢手合采,所以导致产液量上升。

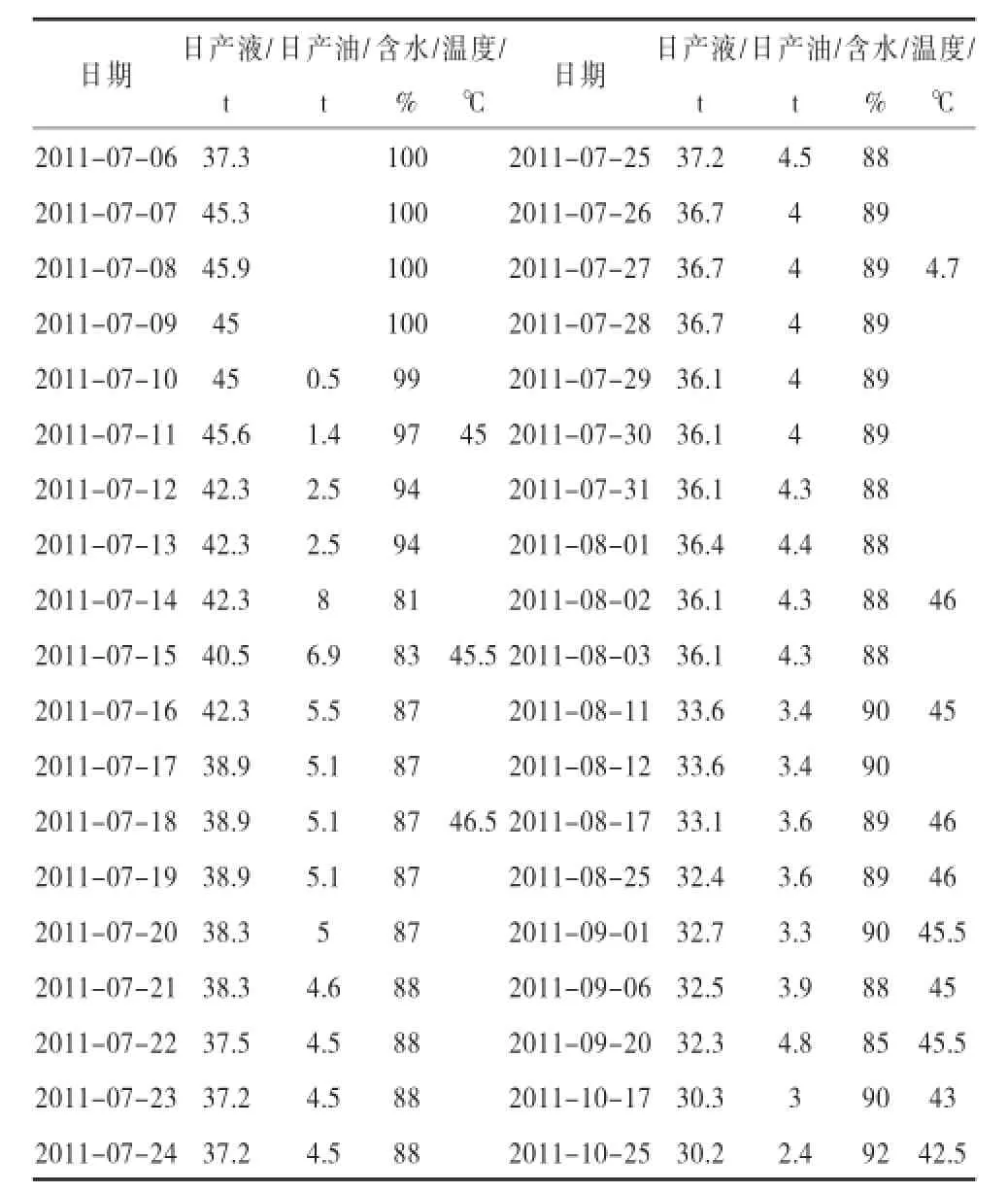

5 效果跟踪

静 67-563 井复产后日产液初期为 42t,l个月后逐 渐降到 36t。从 2011 年 7 月 11 日 复产 到 2012年 l月 19 日泵漏作业,共测井口温度 19 次,9 月 20日之前均在 45~47℃之间,之后日产液逐渐降到15.9t,井 口出 液温度始终 保持 在 40 ℃以 上。 本次试验,该井正常生产 194d,未下热线, 一直采取冷抽方式生产。

通过措施前后载荷对比,采用真空隔热油管冷抽后,最大载荷 82kN,基本未变,最小载荷减小12kN。由于措施后未下热线,前后载荷对比:措施后最大载荷相对增加 6kN,最小载荷相对减少6kN;前后电流:措施前抽油机电流在 68~72A 之间,措施后电流在68~74A之间,变化不大。

井口出液温度测试情况见表2。

表2 静 67-563井井口出液温度测试记录

前期,我们对高凝油井井口出液温度情况进行了系统测试,并借助温场计算软件进行了计算、分析和对比,最终得出如下结论:

沈84-安12块油井井口出液温度实测比理论计算高 2~5 ℃。特别是静 67-563 井于 2009 年 9 月份进行了井口温度测试,该井当时冷抽生产,日产液20.5t,日产油 1.8t,含水 91%。测试井口出液温度25 ℃,而理论计算温度 20.5 ℃,两者相差 4.5 ℃。

静 67-563 井采用真空隔热油管冷抽复产后,实测井口出液温度45~47 ℃,而计算井口出液温度为 42.4 ℃ , 实 测 与 计 算 值 相 差 2.6~4.6 ℃ 。 若 采 用普通油管生产,其计算井口出液温度为 28.7 ℃。

从以上数据可以得出,实测的井口出液温度总是比计算值高 2~5 ℃,因此可以采用真空隔热油管生产的温度与普通油管生产的温度差值作为参考,日产液 15~45t,采用 1200m 真空隔热油管生产与普通油管生产的井口出液温度计算情况见表3。

表3 采用 1200m真空隔热油管与普通油管的井口出液温度对比

6 结论

1)考虑到计算与实际的误差,保守的结论是:采用 1200m 真空隔热油管保温生产,对于日产 液 18t左 右 的 油 井 , 可 以 提 升 井 口 温 度 10~13 ℃,使井口出液温度达到 37 ℃左右,能够实现冷采目的;采用 1600m 真空隔热油管保温生产,对于日产液超过 16t左右的油井,可以提升井口温度 12~15 ℃,使井口出液温度达到 37 ℃左右,能够实现冷采目的。

2)真空隔热油管的极限下入深度为 1600m,对于泵挂深可能超过 1600m 的油井不能全井采取该保温管柱,保温效果、适应产液量的范围将受到限制。

[1]万仁溥.采油工程手册(精要本)[M].北京:石油工业出版社,2003:52-67.

10.3969/j.issn.2095-1493.2013.005.001

2012-11-19)

武俊宪,高级工程师,1989年毕业于东北石油大学(采油工程专业),从事质量、节能、计量及标准化管理工作,E-mail:starmq@163.com, 地址 : 辽 宁省 盘 锦 市 兴隆 台 区 辽河 油 田质量节能管理部,124010。