喇嘛甸油田生产节能降耗措施实践

2013-05-05孟庆江周博雅孟宪国大庆油田有限责任公司第六采油厂

孟庆江 周博雅 孟宪国(大庆油田有限责任公司第六采油厂)

喇嘛甸油田生产节能降耗措施实践

孟庆江 周博雅 孟宪国(大庆油田有限责任公司第六采油厂)

针对喇嘛甸油田生产的特点,对其注水系统、机采系统和输油系统影响能耗的主要因素进行了分析,相应采取了节能降耗措施,如注水井控制无效注采循环、油井调参、安装节能电动机和应用变频技术等,达到了科学用电、降低油田运行成本的目的。

注水系统 机采系统 输油系统 降耗措施 效益

在油田生产运行过程中,注水、集输和机采系统是主要能耗单元。喇嘛甸油田通过调查分析注水、集输和机采系统影响节能降耗的主要因素,制定相应措施,从而达到节能降耗的目的。

1 能耗主要因素分析

1.1注水系统

喇嘛甸油田已进入特高含水开发阶段,液油比高,层系间含水差异小,结构调整难度大。实验表明:各类油层当含水达到 90%以后,继续增加注水,注入水只起到冲刷大孔道的作用,大部分注入水在高渗透段无效循环,造成大量能源浪费。

1.2机采系统

抽油机井能源浪费主要是参数偏大和电动机功率过高,所以选择合适的抽油机井降参和调小电动机功率是机采系统节能降耗的主要途径。

1.3集输系统

采油队中转站主要承担油井掺水热洗和油气平稳外输的任务,在此环节中需要消耗大量的电、气等能源,而掺水耗气、耗电量大,外输泵运行效率低就成为集输系统中能源浪费的主要方面。

2 节能降耗措施

2.1注水井控制无效注采循环

水驱无效注水主要存在于三种油层:高渗透厚油层,吸水不均匀、层间差异大的油层,高压、高含水油层。

1)严格控制高压、高含水区块不合理注水,降低高渗透油层的注水强度,对综合含水高、压力水平高的井层进行停注或控注。

2)对层间矛盾大、层段内因渗透率级差大吸水不均衡的井层,进行注水层段重组或细分注水,单卡高渗透油层,减少高压高含水层的注水。2012年细分调整控制高渗透油层注水井2口,高含水层控水 40m3,累计减少注水 0.36×104m3。

3)对层内非均质严重而又存在较多剩余油的厚油层,为了防止注入水沿高渗透强水洗带突进,对厚油层进行周期注水。2012年实施厚油层周期注水 4 口 , 高 含 水 层 减 水 180m3/d, 累 计 减 少 注 水3.1×104m3。

4)对平面上采出结构发生变化的区块及时调整注水井方案,针对油井堵水、高含水关井、低产能关井、套损关井,及时对措施层位进行停注或控注。

5)加强注水井的管理,严格执行“三定三率”注水井管理制度。每周对2座配水间进行检查,严禁人为超注。

2.2调小参数

油井调小参数后,井底压力回升,全井的生产压差越来越小,必然导致产量下降,而且理论排量越大,产量下降得越多。

随着调小参数后生产时间的延长,井底压力上升,全井的生产压差越来越小。这样,薄差低含水油层的压力可能与全井的井底压力相近,因而出油少甚至不出油,而高压层虽然产量有所降低,但所受影响不大,从而导致全井含水上升。

统计分析调前含水变化值和日降油量关系,按其调前含水的不同,含水上升值呈现有规律的变化,就是含水越高的井其含水变化幅度越小。例如,当含水上升到 90%以上时,调参后含水下降1.5 个百分点。参数调小后油井含水随原来数值逐渐增大而上升趋势逐渐减小,从而单井日增油逐渐增大,由负值逐渐转为正值,基本不影响产量。

调小参数是以降低生产能耗和设备损耗以及调整开发状况为目的的调整措施,抽油机井调小参数后产量和含水都会发生相应变化。统计 2012年1-9抽油机井下调参数5口井。对于供液不足井,为了改善供排关系,达到供采协调的目的,对沉没度小于 100m的 5口井下调参数。调整结果是:平均单井 日 降 液 20t, 油 降 0.25t; 含 水 由 93.7% 上 升 到95.3%;沉没 度 由 原 来 的 平 均 39.75m 上 升 到目 前 的203m; 流 压 由 2.66MPa 提 高 到 3.37MPa, 供 排 关系得到了改善。某抽油机井含水 70%,降参后油降3t/d。 这 样 可 以 得 出 一 个 结 论 : 含 水 小 于 90% 的井,由于供液不足调小参数降油幅度较大,节能但不增效;含水较高,特别是含水大于 90%的井,调小参数产油量会上升或不降,同时大大降低耗电量。因此,含水大于 90%的井供液不足调小参数是机采井节能降耗的主要途径。

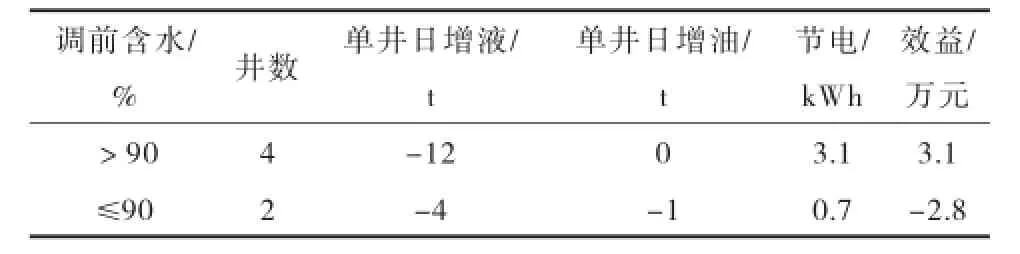

调整参数后随着产液量的降低,吨液处理等费用 也 随 之 降 低 , 从 而 可 以 降 低 生 产 成 本[1]。 据 经 济效益评价理论,盈亏平衡点即技术经济界限NPVC=0 时 的 技 术 参 数[1]的 理 论 , 评 价 某 采 油 队 调整参数井,见表1。

表1 某采油队 2012年下调参数经济效益评价

当含水在 90%左右时,经济效益基本为 0,此为调参的临界点,因此调前含水大于等于 90%时,经济效益为最佳,产油量不降,不但节电还减少设备损坏。全年抽油机井合理降参 4 口,节电 3.1× 104kWh,节约资金 3.1 万元。

2.3抽油机井安装节能电动机

2012年,功率偏大的抽油机井安装节能电动机5 台,电动机功率从 55kW 调到 24kW,全年共节电 271560kWh,节约资金 13.55万元。

2.4原油集输系统节能降耗的有效途径。

输油系统平均系统效率为 48.7%,泵机组平均效率为 62%左右,因此提高泵机组运行效率是原油集输系统节能降耗的主要内容,泵机组的效率按液量大小应在68%以上。

2.4.1 更换新泵,进行必要的配套工艺改造

因为原泵的铭牌效率低、型号陈旧,而且在设计、制造及结构、材料上都有局限性,从而导致泵机组额定效率偏低。2006 年更换了新泵,型号为YD150-50×3 ,配备功率 90kW;同时进行了必要的配套工艺改造,使进出口管径与泵相匹配,进液管内 流 速 为 1.0m/s, 出 液 管 流 速 在 1~2m/s规 定 范围之内,保证泵机组有良好的吸入条件,从而保证泵机组在经济高效区运行。

2.4.2 应用变频调速技术

由于来液量的大小,缓冲罐、分离器液位的高低,外输油管线的长短,以及管内壁是否结垢等不定因素的存在,外输泵的排量随时都有波动,不能保证泵在经济高效区运行。为了平稳输油,对外输量的调节是靠调节泵出口阀门的开启程度来实现的,这样节流损耗大,泵管不匹配,压差较大,管网的运行效率低,从而导致一部分电能消耗在克服节流部件的阻力上,损失功率可达 15%~20%。为了解决上述问题,采用了变频调速装置,它是一种与电动机配合使用的电源供给装置,可以改变电动机 输 入 端 的 电 源 频 率 , 从 而 改 变 电 动 机 的 转 速[2]。由于与电动机相连的泵的转速与电动机转速相同,因此外输泵的转速得到调节,电能消耗降低。应用表明 ,吨液 综 合耗电 量 可降低 0.25kWh/t, 每天 节电 1080kW,全年可节电约 39×104kWh。

3 结论

1)注水系统中减少无效注采循环和采取周期注水不但达到了节能降耗的目的,而且对套管还起到一定的保护作用。

2)在机采系统中抽油机井调小参数和安装节能电动机可达到节能降耗的效果。

3)在集输系统中及时更换新泵和安装变频装置是节能降耗的有效手段。

[1]张志国.浅析油田中转站节能降耗的途径[J].石油石化节能,2009(3):45.

[2]蔡俊铁.抽油机井合理调整参数经济界限研究[J].石油石化节能,2011(8):16.

10.3969/j.issn.2095-1493.2013.008.020

2013-04-21)

孟庆江,2011年毕业于黑龙江大学 (机械制造及其自 动化 专 业), 从 事 采 油 工 程 工 作 , E-mail: mqj886262@163.com,地址:黑龙江省大庆油田有限责任公司第六采油厂第三油矿,163000。