极薄板轧制中上下表面均匀润滑控制技术的开发

2013-05-04李贵宾李秀军石晓东胡葆福

李贵宾,李秀军,石晓东,胡葆福

(1.宝钢股份 冷轧薄板厂,上海 200431;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引言

近年来,国内食品包装、制罐等行业发展迅速,因此对原材料极薄板的需求量大幅增加,同时对板材的质量和产量提出了更高的要求[1,2]。二次冷轧是极薄板的主要生产方式,二次冷轧的典型特性是压下率可达15%~40%,且主要集中在第一机架,一般采用直喷系统进行润滑。工艺润滑最重要的功能是减小轧制变形区接触弧表面上的摩擦系数和摩擦力,降低总轧制压力和能量消耗,增大道次压下量和减小可轧厚度;同时减缓轧辊磨损,防止擦伤、改善板形和获得良好的表面质量。乳化液整体组成是基础油和脱盐水,一般按体积分数2.0%~15.0%的基础油配兑脱盐水,外加适量的表面活性剂(润滑剂或弥散剂)形成的半稳态润滑剂,呈油水两相平衡体系。乳化液从喷嘴中高速喷出后,与钢板表面撞击,通过其离水展着性使油水发生分离,油滴附着在接触表面上形成油膜。随后,油膜被带入变形前区而产生油楔效应,这种油楔效应使轧辊与轧件之间的流体压力增加,平衡了外部载荷,降低了轧制总压力和摩擦磨损。其中,轧制区摩擦系数大小主要决定于构成润滑层的油膜厚度[3]。

在直喷系统中,一般通过同一条管路的分支分别向带钢上、下表面喷射乳化液。理论上,只要带钢上、下表面的乳化液流量相等就可实现均等润滑。实际上,当乳化液喷淋到带钢下表面时,在重力作用下,一部分乳化液产生滴落和飞溅,这就导致带钢上、下表面所形成的油膜厚度不等,从而造成轧制过程中带钢上、下表面摩擦系数的差异,进而引起轧制区域上、下表面不均匀变形,使带钢容易出现上、下翘等问题,同时轧制过程变得不稳定,严重影响冷轧产品质量和正常工业生产,是现场亟待解决的问题之一。

1 带钢上下表面均匀润滑控制技术的开发

1.1 技术方案的选择

以往实践中,为了克服带钢下表面油膜厚度较上表面薄的问题,常规措施是适当增加喷淋总流量,这样下表面油膜厚度会增大,可部分缓解润滑不足问题。但同时上表面油膜厚度也会增加,上、下表面油膜厚度仍有一定差异,且流量过大也会加重乳化液飞溅,影响带钢表面质量。现场所用另一措施是调整喷淋架的位置,即缩短喷淋架与轧机中心的距离来减少滴落损失,而这样做会减少乳化液在带钢表面的停留时间,从而降低乳化液的离水展着率,因此也不太可取。另外,也有在带钢的下表面再增加一排乳化液喷淋架,将乳化液喷射到下工作辊表面,希望对下表面流量进行补偿。但是,由于机架中增加了一排喷淋架,设备比较拥挤,维护困难,同时调整幅度有限。而现场生产希望设备改造规模尽可能小,同时又方便调整。这样,结合以上分析,本文在大量现场试验与理论分析基础上,通过在上、下表面乳化液管路上分别增设流量阀的方法,实现上、下表面乳化液流量分别控制,并以上表面喷嘴DA的流量和到轧机中心距离为参照目标,建立了综合考虑乳化液滴落损失和离水展着率的下表面喷嘴DB到轧机中心距离的优化计算模型,通过计算得到喷嘴DB最佳布置位置,随后计算下表面喷嘴DB合适的喷淋流量。

1.2 具体技术方案

该方案由三个部分组成:①乳化液分支管路上流量阀的配置;②带钢下表面对应喷嘴DB到轧机中心的最优距离的计算,该值计算确定后,不再随带钢规格等变动;③带钢下表面对应喷嘴DB流量的计算。

1.2.1 乳化液分支管路上流量阀的配置

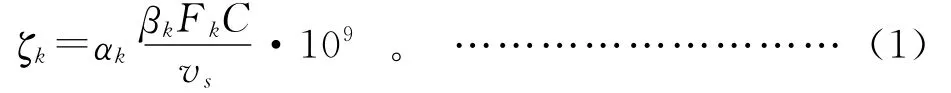

此部分属于硬件改造,针对原乳化液直喷系统中带钢上、下表面乳化液喷淋流量相同的问题,分别在其管路上增设流量阀,实现上、下表面对应喷嘴DA和DB的乳化液流量分别控制。改造前、后乳化液喷淋系统对比如图1所示。

图1 改造前、后乳化液喷淋系统

1.2.2 喷嘴DB到轧机中心最优距离的计算

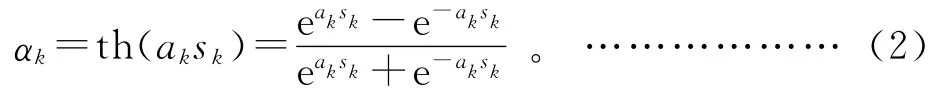

根据相关文献,乳化液在带钢表面形成的油膜厚度ζk(n m)[4]为:

其中:k为带钢上、下表面编号,k=1表示带钢上表面,k=2表示带钢下表面;αk为带钢表面的乳化液离水展着率;βk为带钢表面的乳化液剩余率;Fk为带钢表面单位宽度上单位时间内的乳化液流量,(m3·s-1)/m;C为乳化液浓度;vs为入口带钢速度,m/s。

带钢表面乳化液的离水展着率αk与喷淋架喷嘴到轧机中心的距离sk密切相关,其函数关系如下:其中:th表示双曲正切函数;ak为模型系数,一般情况下,a1=a2。

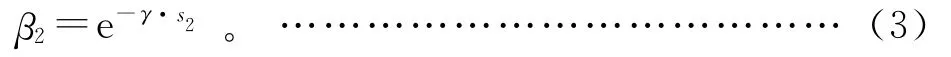

对于带钢上表面,由于乳化液没有重力影响造成的损失,因此剩余率较高,根据生产经验,带钢上表面乳化液剩余率β1约为80%~90%。对于带钢下表面,乳化液滴落损失后的剩余率β2也与喷嘴到轧机中心的距离s2有关,其函数关系如下:

其中:γ为乳化液流失指数,γ取值范围为0~1。图2和图3分别为αk和β2与喷嘴到轧机中心的距离的关系曲线。

图2 αk与s k的关系曲线

图3 β2与s 2的关系曲线

由式(2)、式(3)可以看出,随着乳化液喷嘴DB到轧机中心距离s2的减小,带钢下表面乳化液的离水展着率α2逐渐减小,而乳化液的剩余率β2却逐渐增大;由公式(1)带钢表面油膜厚度计算公式可以看出,对于带钢下表面喷嘴DB,油膜厚度ζ2大小与乳化液离水展着率α2和乳化液剩余率β2的乘积密切相关,在调整乳化液喷嘴DB到轧机中心距离s2时,以上两个因素变化趋势相反,因此可通过寻优方法找到最佳的距离s2设定值,使乳化液离水展着率α2和乳化液剩余率β2的乘积最大。

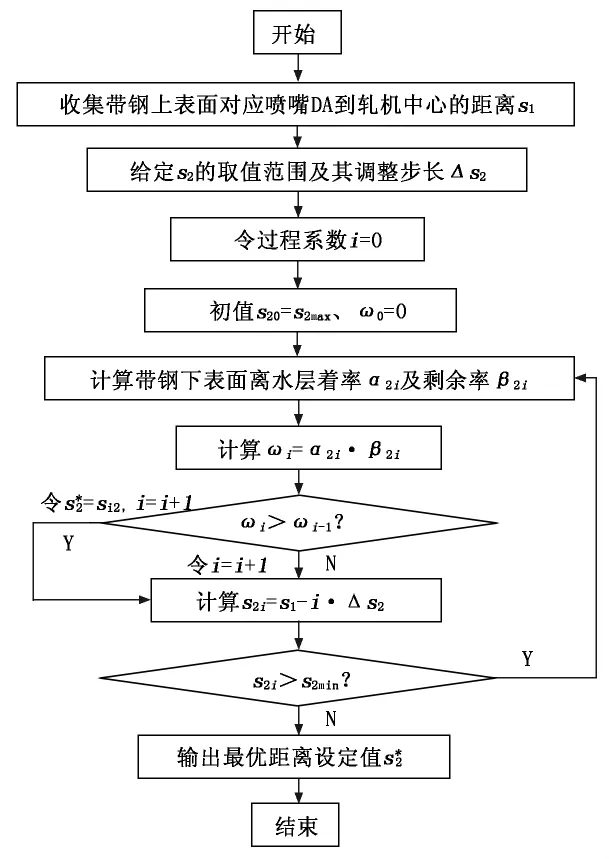

距离s2的优化计算方案如下:首先,收集带钢上表面对应喷嘴DA到轧机中心的距离s1,给定带钢下表面对应喷嘴DB到轧机中心的距离s2的取值范围及其调整步长Δs2(其中,s2min<s2<s2max,s2min、s2max分别为考虑机组设备空间布置所允许的最小、最大距离,一般取s2min≤0.5s1、s2max≤1.5s1);然后,令过程参数i=0,喷嘴DB到轧机中心的距离初始调整值s20=s2max,带钢下表面乳化液离水展着率α2和乳化液剩余率β2乘积的初值ω0=0;随后,分别计算带钢下表面乳化液的离水展着率α2i和剩余率β2i,并在此基础上计算两者的乘积ωi=α2i·β2i。判断ωi>ωi-1是否成立,若成立,则令带钢下表面对应喷嘴DB到轧机中心的最优距离设定值s*2=s2i,i=i+1,然后重新计算s2i=s2max-i·Δs2;若不成立,则令i=i+1,再计算s2i。具体计算流程如图4所示。

1.2.3 带钢下表面对应喷嘴DB的喷淋流量计算

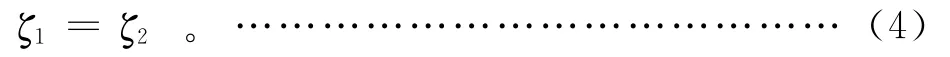

本技术方案的目的是使带钢上、下表面所形成的油膜厚度均等,即:

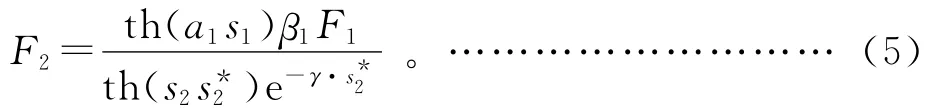

在喷嘴DA到轧机中心距离s1、乳化液剩余率β1和乳化液流量F1等条件已知的前提下,利用式(1)、式(2)、式(3)、式(4),并将最优距离设定值s*2代入计算,可得到下表面对应喷嘴DB的喷淋流量F2,表达式为:

图4 乳化液喷嘴DB到轧机中心距离优化计算流程图

2 带钢上下表面均匀润滑控制技术现场应用

国内某冷轧厂二次冷轧机组为提高产品质量、改善润滑条件,特利用本文所述相关技术对机组润滑设备进行了一定程度改造,分别在带钢上、下表面对应的乳化液管路上增设流量阀,并将下喷淋架到轧机中心距离由原0.74 m增加至优化后的1.13 m,流量提高至0.51(m3·s-1)/m。经现场调试,已完全投入使用,有效改善了因带钢下表面乳化液滴落损失而导致的润滑不足和上、下表面润滑特性差异等问题,同时,由于下喷淋架到轧机中心距离增大,减小了带钢下表面乳化液滴落和飞溅对轧制区域的影响,有效改善了带钢的轧制稳定性和表面质量,给企业创造了较大经济效益。

3 结论

(1)对于极薄板轧制过程中带钢上、下表面润滑状态的差异,本文在大量现场试验与理论分析基础上,通过在上、下表面乳化液管路上分别增设流量阀的方法,实现上、下表面乳化液流量分别控制,并以上表面喷嘴的流量和到轧机中心距离为参照目标,建立了综合考虑乳化液滴落损失和离水展着率的下表面喷嘴到轧机中心距离的优化计算模型,通过计算得到下表面喷嘴的最佳布置位置,随后对其喷淋流量进行了计算。

(2)该套技术在现场应用后,实际效果良好,带钢上下表面润滑效果均匀,有效改善了带钢的轧制稳定性和产品质量。

[1] 李秀军.二次冷轧技术应用研究[J].宝钢技术,2006(z1):61-63.

[2] 李秀军.宝钢1220二次冷轧机组极薄镀锡板核心生产工艺的开发[J].上海金属,2007,29(5):41-46.

[3] 李秀军.宝钢二次冷轧(DCR)机组极薄产品生产实践[C].北京:中国金属学会,2006:392-395.

[4] Legrand N,Masson P,Amranne L,et al.Cold double reduction rolling f or packaging steels:towards a better lubrication control by emulsion [J]. Revue de Métallur gie,2007,104(1):43-50.